一种机床加工工件定位装置的制作方法

1.本实用新型属于机床加工技术领域,具体涉及一种机床加工工件定位装置。

背景技术:

2.机床加工指靠机床保证刀具与卡具的相对运动关系,同时用刀具(或者其他工具)加工安装在卡具上工件的过程。但是这一过程并不一定是切削加工,也可能是压力加工,比如在车床上进行滚花或者旋压。

3.经检索,专利号为cn201822120688.3,专利名称为“一种环形件锯切机床工件定位机构”,该案件公开了“本实用新型涉及一种环形件锯切机床工件定位机构,包括固定设置在锯切机床的卡盘一侧的支架支撑导轨,支架支撑导轨的移动方向与卡盘的轴线在同一方向上,支架支撑导轨的活动部上设置有环形件固定机构;环形件固定机构包括垂直设置支架支撑导轨的活动部上的支架。该环形件锯切机床工件定位机构,通过液压缸和刚性支撑件可共同托起环形件,且通过滚轮保证环形件在切割过程中,能够在卡盘的带动下转动,避免环形件因重力而提前脱离的情况,从而保证环形件的切割效果”。

4.上述专利案件中,在对圆形工件进行加工时,只能将工件进行单一方向的打磨,由此极易造成工件表面存在单一方向的打磨纹路,进而影响打磨质量,同时,现有设备不便于将环形进行限位固定,打磨完毕后的环形工件也不便于从设备上取下,导致工人在对环形工件进行安装和拆卸时,浪费了大量时间和精力,延长了工件加工的整体时间。

技术实现要素:

5.针对现有技术中存在的对环形工件进行加工前,不便于将环形进行限位固定,打磨完毕后的环形工件也不便于从设备上取下,导致工人在对环形工件进行安装和拆卸时,浪费了大量时间和精力,延长了工件加工的整体时间等问题,本实用新型提供一种机床加工工件定位装置,采用往复变换移动的齿条带动齿轮正反变换转动,进而实现了圆形工件的正反往复变换的打磨,进一步保证了圆形工件表面打磨的质量。其具体技术方案如下:

6.一种机床加工工件定位装置,包括箱体、还包括控制面板、打磨座、驱动机构、夹紧机构和圆形工件,控制面板安装在所述箱体的外壁上;打磨座安装在所述箱体的内壁顶端,且所述打磨座内设置有打磨片;驱动机构装配在所述箱体的内腔右侧;夹紧机构装配在所述箱体的内腔左侧;圆形工件设置在所述驱动机构与所述夹紧机构中间,且外壁与所述打磨片相贴合;

7.所述驱动机构包括电机、往复丝杆、滑块、齿条、连接杆、齿轮和第一夹块,电机安装在所述箱体的内壁上,且与所述控制面板电性连接;往复丝杆一端与所述电机的输出端连接,且另一端转动安装在所述箱体的内壁;滑块螺纹连接在所述往复丝杆的外壁上;齿条安装在所述滑块的外壁顶端;连接杆一端转动安装在所述箱体的内壁右侧;齿轮安装在所述连接杆的外壁上,且所述齿轮与所述齿条的外壁顶端啮合连接;第一夹块安装在所述连接杆的另一端,且外壁与所述圆形工件的外壁右侧相对。

8.上述技术方案中,所述驱动机构还包括第一滑槽和第一滑块,第一滑槽开设在所述箱体的内壁后侧;第一滑块安装在所述齿条的外壁上,且滑动的内嵌在所述第一滑槽的内腔。

9.上述技术方案中,所述夹紧机构包括螺杆、套筒、第二夹块、第二滑槽和滑条,螺杆转动安装在所述箱体的外壁左侧;套筒螺纹连接在所述螺杆的外壁右侧;第二夹块转动安装在所述套筒的外壁右侧;第二滑槽数量为多个,且分别开设在所述箱体的内壁上;滑条一端滑动的内嵌在所述第二滑槽的内腔,且另一端安装在所述套筒的外壁上。

10.上述技术方案中,所述夹紧机构还包括手柄,所述手柄安装在所述螺杆的外壁左侧,且所述手柄呈“l”字形。

11.上述技术方案中,所述第二滑槽开设的横截面形状呈燕尾形。

12.上述技术方案中,所述齿条的长度与所述齿轮的周长相适配。

13.本实用新型的一种机床加工工件定位装置,与现有技术相比,有益效果为:

14.1、通过电机,往复丝杆、滑块、齿条和齿轮的配合,能够促使齿条进行前后往复变换的移动,通过齿条、连接杆和齿轮的配合,能够促使齿轮带动第一夹块一同进行正反方向变换的转动,进而促使圆形工件进行正反方向变换的转动,通过方向变换的圆形工件与打磨座摩擦,能够实现圆形工件外壁的多向打磨,该装置通过正反方向变换的圆形工件能够实现圆形工件外壁打磨更加全面和平滑,避免了传统沿着单一方向转动打磨的圆形工件出现单向打磨纹路的情况发生,进一步保证了圆形工件的打磨效果,提高了产品加工的合格率;

15.2、通过手柄、螺杆、套筒和第二夹块的配合,能够促使第二夹块抵住圆形工件的外壁,从而实现圆形工件的稳定,还可以通过第二夹块位置的调节,实现对不同宽度的圆形工件进行固定,该装置采用可调节式第二夹块,能够固定不同宽度的圆形工件,设计简单,操作方便,且便于将打磨完毕的圆形工件进行拆卸,节省了传统对圆形工件进行反复拆卸的繁琐步骤,实用性更强。

16.综上,该装置通过正反方向变换的圆形工件能够实现圆形工件外壁打磨更加全面和平滑,避免了传统沿着单一方向转动打磨的圆形工件出现单向打磨纹路的情况发生,进一步保证了圆形工件的打磨效果,提高了产品加工的合格率,采用可调节式第二夹块,能够固定不同宽度的圆形工件,且便于将打磨完毕的圆形工件进行拆卸,实用性更强。

附图说明

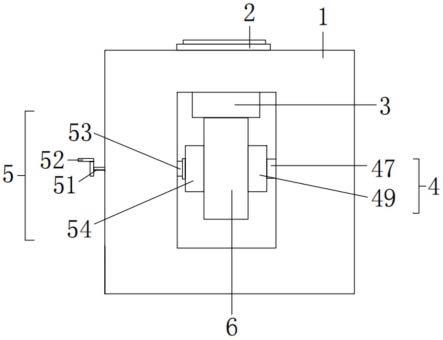

17.图1为本实用新型的一种机床加工工件定位装置的主视图;

18.图2为本实用新型的一种机床加工工件定位装置的齿条的主视剖面图;

19.图3为本实用新型的一种机床加工工件定位装置的齿轮的左视图。

20.图1-3中,其中:1、箱体,2、控制面板,3、打磨座,4、驱动机构,41、电机,42、往复丝杆,43、滑块,44、齿条,45、第一滑槽,46、第一滑块,47、连接杆,48、齿轮,49、第一夹块,5、夹紧机构,51、螺杆,52、手柄,53、套筒,54、第二夹块,55、第二滑槽,56、滑条,6、圆形工件。

具体实施方式

21.下面结合具体实施案例和附图1-3对本实用新型作进一步说明,但本实用新型并

不局限于这些实施例。

22.实施例1

23.一种机床加工工件定位装置,如图1-3所示,包括箱体1、还包括控制面板2、打磨座3、驱动机构4、夹紧机构5和圆形工件6,控制面板2安装在箱体1的外壁上;打磨座3安装在箱体1的内壁顶端,且打磨座3内设置有打磨片;驱动机构4装配在箱体1的内腔右侧;夹紧机构5装配在箱体1的内腔左侧;圆形工件6设置在驱动机构4与夹紧机构5中间,且外壁与打磨片相贴合;

24.驱动机构4包括电机41、往复丝杆42、滑块43、齿条44、连接杆47、齿轮48和第一夹块49,电机41安装在箱体1的内壁上,且与控制面板2电性连接;往复丝杆42一端与电机41的输出端通过联轴器连接,且另一端通过轴承转动安装在箱体1的内壁;滑块43螺纹连接在往复丝杆42的外壁上;齿条44安装在滑块43的外壁顶端,操作控制面板2控制开启电机41,电机41带动往复丝杆42转动,进而促使滑块43沿着往复丝杆42的外壁进行前后往复变换的移动,从而通过滑块43带动齿条44一同进行前后往复变换的移动;连接杆47一端通过轴承转动安装在箱体1的内壁右侧;齿轮48安装在连接杆47的外壁上,且齿轮48与齿条44的外壁顶端啮合连接;第一夹块49安装在连接杆47的另一端,且外壁与圆形工件6的外壁右侧相对,前后往复变换移动的齿条44能够促使齿轮48进行正反往复变换的转动,正反往复转动的齿轮48带动连接杆47、第一夹块49、圆形工件6和第二夹块54一同进行正反往复变换的转动,通过不断正反变换转动的圆形工件6与打磨座3的外壁摩擦,实现对圆形工件6外壁的均匀打磨。

25.优选的,驱动机构4还包括第一滑槽45和第一滑块46,第一滑槽45开设在箱体1的内壁后侧;第一滑块46安装在齿条44的外壁上,且滑动的内嵌在第一滑槽45的内腔,进行移动的齿条44能够带动第一滑块46沿着第一滑槽45内腔进行稳定的移动,进一步保证齿条44移动的稳定性。

26.优选的,夹紧机构5包括螺杆51、套筒53、第二夹块54、第二滑槽55和滑条56,螺杆51转动安装在箱体1的外壁左侧;套筒53螺纹连接在螺杆51的外壁右侧,借助外力转动手柄52,手柄52带动螺杆51转动,进而促使螺杆51外壁螺纹连接的套筒53沿着螺杆51的外壁向圆形工件6处移动;第二夹块54通过轴承转动安装在套筒53的外壁右侧,通过逐渐移动的套筒53带动第二夹块54向内侧移动,并对圆形工件6的外壁左侧夹紧;第二滑槽55数量为两个,且分别开设在箱体1的内壁上;滑条56一端滑动的内嵌在第二滑槽55的内腔,且另一端安装在套筒53的外壁上,当套筒53进行移动时,能够带动滑条56沿着第二滑槽55的内腔进行移动,从而保证套筒53移动的稳定性。

27.优选的,夹紧机构5还包括手柄52,手柄52安装在螺杆51的外壁左侧,且手柄52呈“l”字形,通过转动手柄52能够更加便于实现螺杆51的转动。

28.优选的,第二滑槽55开设的横截面形状呈燕尾形,从而保证滑条56能够沿着第二滑槽55的内腔进行稳定的移动。

29.优选的,齿条44的长度与齿轮48的周长相适配,从而保证齿条44移动的距离足够齿轮48旋转一周,进而保证圆形工件6的圆周能够完全进行打磨。

30.上述实施例一种机床加工工件定位装置,操作步骤为:

31.步骤一:将圆形工件6放置在第一夹块49与第二夹块54的外壁中间,借助外力转动

手柄52,手柄52带动螺杆51转动,进而促使螺杆51外壁螺纹连接的套筒53沿着螺杆51的外壁向圆形工件6处移动,通过逐渐移动的套筒53带动第二夹块54向内侧移动,并对圆形工件6的外壁左侧夹紧,通过左侧第二夹块54以及右侧第一夹块49,能够实现对圆形工件6外壁左右两侧的夹紧固定;

32.步骤二:操作控制面板2控制开启电机41,电机41带动往复丝杆42转动,进而促使滑块43沿着往复丝杆42的外壁进行前后往复变换的移动,从而通过滑块43带动齿条44一同进行前后往复变换的移动,由于齿轮48外壁与齿条44的外壁啮合连接,因此前后往复变换移动的齿条44能够促使齿轮48进行正反往复变换的转动,正反往复转动的齿轮48带动连接杆47、第一夹块49、圆形工件6和第二夹块54一同进行正反往复变换的转动,通过不断正反变换转动的圆形工件6与打磨座3的打磨片摩擦,实现对圆形工件6外壁的均匀打磨;

33.步骤三:关闭所有电源后,反向转动手柄52,手柄52能够带动螺杆51反向转动,进而促使套筒53带动第二夹块54一同向外侧移动,从而实现第二夹块54逐渐脱离圆形工件6的外壁,从而实现圆形工件6的拆卸。

34.上述工件定位装置试应用在圆形工件打磨工厂,该装置通过正反方向变换的圆形工件6能够实现圆形工件6外壁打磨更加全面和平滑,避免了传统沿着单一方向转动打磨的圆形工件6出现单向打磨纹路的情况发生,进一步保证了圆形工件6的打磨效果,提高了产品加工的合格率,采用可调节式第二夹块54,能够固定不同宽度的圆形工件6,且便于将打磨完毕的圆形工件6进行拆卸,实用性更强。

35.实施例2

36.一种机床加工工件定位装置,如图1-3所示,包括箱体1、还包括控制面板2、打磨座3、驱动机构4、夹紧机构5和圆形工件6,控制面板2安装在箱体1的外壁上;打磨座3安装在箱体1的内壁顶端,且打磨座3内设置有打磨片;驱动机构4装配在箱体1的内腔右侧;夹紧机构5装配在箱体1的内腔左侧;圆形工件6设置在驱动机构4与夹紧机构5中间,且外壁与打磨片相贴合;

37.驱动机构4包括电机41、往复丝杆42、滑块43、齿条44、连接杆47、齿轮48和第一夹块49,电机41安装在箱体1的内壁上,且与控制面板2电性连接;往复丝杆42一端与电机41的输出端通过联轴器连接,且另一端通过轴承转动安装在箱体1的内壁;滑块43螺纹连接在往复丝杆42的外壁上;齿条44安装在滑块43的外壁顶端,操作控制面板2控制开启电机41,电机41带动往复丝杆42转动,进而促使滑块43沿着往复丝杆42的外壁进行前后往复变换的移动,从而通过滑块43带动齿条44一同进行前后往复变换的移动;连接杆47一端通过轴承转动安装在箱体1的内壁右侧;齿轮48安装在连接杆47的外壁上,且齿轮48与齿条44的外壁顶端啮合连接;第一夹块49安装在连接杆47的另一端,且外壁与圆形工件6的外壁右侧相对,前后往复变换移动的齿条44能够促使齿轮48进行正反往复变换的转动,正反往复转动的齿轮48带动连接杆47、第一夹块49、圆形工件6和第二夹块54一同进行正反往复变换的转动,通过不断正反变换转动的圆形工件6与打磨座3的外壁摩擦,实现对圆形工件6外壁的均匀打磨。

38.优选的,夹紧机构5包括螺杆51、套筒53、第二夹块54、第二滑槽55和滑条56,螺杆51转动安装在箱体1的外壁左侧;套筒53螺纹连接在螺杆51的外壁右侧,借助外力转动手柄52,手柄52带动螺杆51转动,进而促使螺杆51外壁螺纹连接的套筒53沿着螺杆51的外壁向

圆形工件6处移动;第二夹块54通过轴承转动安装在套筒53的外壁右侧,通过逐渐移动的套筒53带动第二夹块54向内侧移动,并对圆形工件6的外壁左侧夹紧;第二滑槽55数量为两个,且分别开设在箱体1的内壁上;滑条56一端滑动的内嵌在第二滑槽55的内腔,且另一端安装在套筒53的外壁上,当套筒53进行移动时,能够带动滑条56沿着第二滑槽55的内腔进行移动,从而保证套筒53移动的稳定性。

39.优选的,第二滑槽55开设的横截面形状呈燕尾形,从而保证滑条56能够沿着第二滑槽55的内腔进行稳定的移动。

40.优选的,齿条44的长度与齿轮48的周长相适配,从而保证齿条44移动的距离足够齿轮48旋转一周,进而保证圆形工件6的圆周能够完全进行打磨。

41.上述实施例一种机床加工工件定位装置,操作步骤为:

42.步骤一:将圆形工件6放置在第一夹块49与第二夹块54的外壁中间,借助工具促使螺杆51转动,进而促使螺杆51外壁螺纹连接的套筒53沿着螺杆51的外壁向圆形工件6处移动,通过逐渐移动的套筒53带动第二夹块54向内侧移动,并对圆形工件6的外壁左侧夹紧,通过左侧第二夹块54以及右侧第一夹块49,能够实现对圆形工件6外壁左右两侧的夹紧固定;

43.步骤二:操作控制面板2控制开启电机41,电机41带动往复丝杆42转动,进而促使滑块43沿着往复丝杆42的外壁进行前后往复变换的移动,从而通过滑块43带动齿条44一同进行前后往复变换的移动,由于齿轮48外壁与齿条44的外壁啮合连接,因此前后往复变换移动的齿条44能够促使齿轮48进行正反往复变换的转动,正反往复转动的齿轮48带动连接杆47、第一夹块49、圆形工件6和第二夹块54一同进行正反往复变换的转动,通过不断正反变换转动的圆形工件6与打磨座3的打磨片摩擦,实现对圆形工件6外壁的均匀打磨;

44.步骤三:关闭所有电源后,反向转动螺杆51,进而促使套筒53带动第二夹块54一同向外侧移动,从而实现第二夹块54逐渐脱离圆形工件6的外壁,从而实现圆形工件6的拆卸。

45.上述工件定位装置试应用在圆形工件打磨工厂,该装置通过正反方向变换的圆形工件6能够实现圆形工件6外壁打磨更加全面和平滑,避免了传统沿着单一方向转动打磨的圆形工件6出现单向打磨纹路的情况发生,进一步保证了圆形工件6的打磨效果,提高了产品加工的合格率,采用可调节式第二夹块54,能够固定不同宽度的圆形工件6,且便于将打磨完毕的圆形工件6进行拆卸,实用性更强。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1