一种金属靶材铸造浇铸装置的制作方法

1.本实用新型涉及金属铸造,更具体地,涉及一种金属靶材铸造浇铸装置。

背景技术:

2.在熔炼金属铸造过程中,制造铸型并将融金属浇入铸型,凝固后获得一定形状和性能铸件的成形方法,铸造可大致分为如下五个步骤:添加金属物料、抽取真空、充入保护性气体、浇铸、冷却脱模。在二到四步骤中持续加热且需上调加热功率,涨幅为5kw/10min,使金属块熔化成水状。步骤四的浇铸是制备管靶坯体的一大难点,第一难点是浇铸手法的熟练度,最重要的是第二难点,在浇铸过程中液体不能完全进入模具中,浇铸飞溅,不均匀,导致坯体成型率降低,即浪费了时间,成本也会增加。

技术实现要素:

3.本实用新型的一个目的是提供一种金属靶材铸造浇铸装置的新技术方案。

4.根据本实用新型的第一方面,提供了一种金属靶材铸造浇铸装置,包括:石墨漏斗、模框、模芯、底板和脱膜片;

5.所述底板平整放置,所述模芯固定放置在底板上,所述脱膜片套设在模芯周围,所述模框套设在整个金属靶材铸造浇铸装置的最外部;所述石墨漏斗设置在整个金属靶材铸造浇铸装置的最上部,并由模框的壁和模芯承载;所述金属液体通过石墨漏斗浇入到模具里即浇注到模框的壁和模芯之间。

6.根据本实用新型所述的方案,进一步,金属靶材铸造浇铸装置还包括:坩埚,所述坩埚用于盛放金属熔液,所述坩埚将盛放的金属熔液通过石墨漏斗浇注到膜框内。

7.根据本实用新型所述的方案,进一步,所述模芯通过固定插销固定在底板上。

8.根据本实用新型所述的方案,进一步,所述脱膜片与模芯之间的距离为2-7mm。

9.根据本实用新型所述的方案,进一步,所述脱膜片与模芯之间的距离为5mm。

10.根据本实用新型所述的方案,进一步,所述石墨漏斗为圆柱体结构,所述石墨漏斗的外直径大于模框的外壁到模芯外壁之间的距离。

11.根据本实用新型所述的方案,进一步,所述石墨漏斗的高为 60mm-100mm,外直径100mm-150mm;所述石墨漏斗的漏斗孔的直径为 25-35mm,用于所述金属液体浇入到模具里。

12.根据本实用新型所述的方案,进一步,所述石墨漏斗为从中间切,一分为二的圆柱体结构。

13.根据本实用新型所述的方案,进一步,所述石墨漏斗的漏斗孔的直径为30mm。

14.根据本实用新型所述的方案,进一步,石墨漏斗的高为80mm,外直径为120mm。

15.根据本实用新型公开的一个实施例,具有如下有益效果:通过金属靶材铸造浇铸装置的设置,尤其是增加石墨漏斗,在浇铸过程中液体能够完全进入模具中,不再飞溅,坯体成型率高,节约时间,节约成本。

16.通过以下参照附图对本实用新型的示例性实施例的详细描述,本实用新型的其它特征及其优点将会变得清楚。

附图说明

17.被结合在说明书中并构成说明书的一部分的附图示出了本实用新型的实施例,并且连同其说明一起用于解释本实用新型的原理。

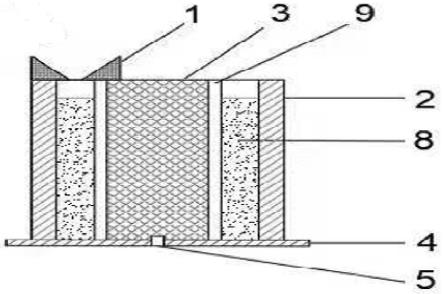

18.图1为根据实施例提供的一种金属靶材铸造浇铸装置示意图;

19.图2为根据实施例提供的一种金属靶材铸造浇铸装置中的坩埚示意图;

20.图3为根据实施例提供的一种金属靶材铸造浇铸装置中石墨漏斗的俯视图;

21.图4为根据实施例提供的一种金属靶材铸造浇铸装置中石墨漏斗的主视图;

22.图中标示如下:

23.1-石墨漏斗;11-漏斗孔;2-模框;3-模芯;4-底板;5-固定插销;6-坩埚;7-金属熔液;8-铸体;9-脱膜片。

具体实施方式

24.现在将参照附图来详细描述本实用新型的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本实用新型的范围。

25.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本实用新型及其应用或使用的任何限制。

26.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

27.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

28.实施例一:

29.本实施例提供一种金属靶材铸造浇铸装置,如图1所述,包括:石墨漏斗1、模框2、模芯3、底板4和脱膜片9;所述底板4平整放置,所述模芯4固定放置在底板4上,所述脱膜片9套设在模芯3周围,所述模框 2套设在整个金属靶材铸造浇铸装置的最外部;所述石墨漏斗1设置在整个金属靶材铸造浇铸装置的最上部,并由模框2的壁和模芯3承载;所述金属液体通过石墨漏斗1浇入到模具里即浇注到模框2的壁和模芯3之间。

30.在一些实施例中,金属靶材铸造浇铸装置还包括:坩埚6,如图2所示,所述坩埚6用于盛放金属熔液,所述坩埚将盛放的金属熔液7通过石墨漏斗1浇注到膜框内,形成铸体8。

31.根据上一步方案,进一步,所述模芯4通过固定插销固定在底板4上;

32.所述脱膜片9与模芯3之间的距离为2-7mm;在一些实施例中,优选的所述脱膜片9与模芯3之间的距离为5mm,金属有热胀冷缩,留有间隙具有缓冲的作用,再放膜框,用卷尺测量膜框与脱模片的距离,周围的距离调成一致的距离,其中5mm的距离使经过测试,最优值,既不会太远,接触不到模芯,影响铸造的质量,也不会太近,热胀时发生变形,距离5mm 恰到好处。具体地,根据热胀冷缩的原理,间距在小于5mm的时候钼片容易抱死模芯,模芯不容易从钼片当中脱离出来,大于5mm的时候坯料容易偏心,很大程度会影响靶材成型率。这

个数据是通过反复测试,实验得到的最优值,间距在5mm的时候是最佳的。

33.如图3和图4所示,所述石墨漏斗1为圆柱体结构,所述石墨漏斗1 的外直径大于模框2的外壁到模芯3外壁之间的距离;所述石墨漏斗的高为60mm-100mm;外直径100mm-150mm;所述石墨漏斗的漏斗孔11的直径为25-35mm,用于所述金属液体浇入到模具里;所述石墨漏斗1为从中间切,一分为二的圆柱体结构。

34.在一些实施例中,优选的,所述石墨漏斗1的底部漏斗孔11直径为 30mm。

35.在一些实施例中,优选的,石墨漏斗的高为80mm,外直径为120mm。

36.本实施例提供的一种金属靶材铸造浇铸装置,具体的工作原理,如下:

37.石墨漏斗为一个整体石墨,由车床加工,在石墨内加工45

°

的锥型,底部使用钻床钻的孔。加工完成之后使用锯条一分为二,目的是为了让漏斗在浇铸完成之后更方便取掉,石墨漏斗的高为80mm,外直径为 120mm。

38.1、将底板放置平整,然后放模芯3,用固定插销5给固定住,底板4 上孔供固定插销5插入,把脱模片9套在模芯3上,之间的距离为5mm, 金属有热胀冷缩,留有间隙具有缓冲的作用,再放膜框2,用卷尺测量膜框与脱模片的距离,周围的距离调成一致的距离;

39.2、将石墨漏斗放在石墨模具浇铸口的位置;

40.3、浇铸:模具放好之后,把需要熔炼的料加好,然后盖好炉盖,按照熔炼工艺要求进行加工,在观察口进行观察是否熔炼已结束,如结束,使熔液保温10-20分钟,开始浇筑,把已熔好的金属液体7浇入到模具里,工艺结束;

41.4、冷却,在炉体内,冷却坯体;

42.5、冷却后,从炉体里面拿出已经冷却的坯体;

43.6、先将石墨漏斗1从模具上拿掉;

44.7、再拿出模框2;

45.8、然后拿出模芯3;

46.9、拿出模片9;

47.10、最后成为坯体,即金属靶材。

48.综上,本实用新型提供的一种金属靶材铸造浇铸装置,能够使金属铸造成坯体时可以很好的成型,防止飞溅,生产效率高、损耗低、电解石墨价格低,降低了成本,可反复使用。

49.虽然已经通过例子对本实用新型的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本实用新型的范围。本领域的技术人员应该理解,可在不脱离本实用新型的范围和精神的情况下,对以上实施例进行修改。本实用新型的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1