一种旋转阴极磁控溅射镀膜单元的制作方法

1.本实用新型涉及物理气相沉积中的磁控溅射设备领域,具体涉及一种旋转阴极磁控溅射镀膜单元。

背景技术:

2.磁控溅射旋转圆柱阴极靶(简称旋转靶)自发明至今,已经被广泛的应用于工业制备大面积功能性薄膜的生产中。虽然经历了几十年的发展和创新,旋转靶在工业生产中仍然存在着如下问题:其一,在靶材表面上垂直于电场的磁场分布不均匀,造成靶材溅射刻蚀不均匀,使靶材利用率降低;同时,由于靶材溅射刻蚀不均匀,也导致了大面积镀膜过程中膜层厚度沿着靶材的长度方向的不均匀,进而影响到膜层的质量以及产品的颜色;其二,旋转靶材沿长度方向的材料密度及质量均匀性也将影响到靶材沿其长度方向的溅射刻蚀均匀性。在实际生产过程当中我们发现,直径相同的两根靶材,在同一个磁控溅射单元中使用后,靶材的刻蚀均匀性也有所不同,这主要是由于靶材的质量及密度不均匀导致。

3.而如申请公布号为cn108193183a的中国发明专利申请公开文件中涉及的一种可调节阴极挡板,通过在阴极挡板设置两块相对放置、轴对称的l型挡板,并在l型挡板的长板底端设可调节的伸缩机构,通过调整挡板开口大小达到调节磁控溅射阴极成膜速率从而优化大面积镀膜玻璃横向均匀性。但是该结构实际应用中并不便捷,具体的如上述每一批次阴极靶材由于材料密度、质量均匀性等不同,都会影响膜层厚度均匀性,即针对每一批次阴极靶材都需要相应调整上述开口大小,而该l型挡板即使同一以开口调到最大作为该调整的参照状态不够精确且该螺栓调整方式在实际操作中每一次调整都要反复拆装螺栓,操作繁琐。

技术实现要素:

4.本实用新型提供一种旋转阴极磁控溅射镀膜单元,以解决上述问题。

5.本实用新型采用如下技术方案:

6.一种旋转阴极磁控溅射镀膜单元,旋转阴极磁控溅射镀膜单元用于为镀膜基材镀膜,镀膜基材可移动设置且移动方向经过旋转阴极磁控溅射镀膜单元。该旋转阴极磁控溅射镀膜单元包括阴极靶材、阴极装配座、两个侧遮蔽板以及数个辅助遮蔽板,阴极靶材外周沿呈圆柱状,阴极靶材长度方向上的两端分别可定轴转动地装配于一个阴极装配座,阴极靶材长度方向垂直于上述镀膜基材移动方向,两个侧遮蔽板相互平行且分别位于阴极靶材在镀膜基材移动方向上的两侧设置。上述辅助遮蔽板一端可拆卸地装配于上述侧遮蔽板,辅助遮蔽板另一端朝向上述阴极靶材与上述镀膜基材之间延伸。

7.进一步地:

8.一种旋转阴极磁控溅射镀膜单元还包括阳极以及顶遮蔽板,阳极设于其附设的阳极屏蔽罩内,顶遮蔽板设于上述镀膜基材上方,顶遮蔽板、镀膜基材、上述阴极靶材、阳极屏蔽罩由上往下依次设置。

9.上述镀膜基材正对上述阴极靶材的一面为镀膜面。该阴极靶材设有两个,两个阴极靶材长度方向平行设置,两个阴极靶材长度方向所在平面平行于上述镀膜面。两个上述侧遮蔽板分别设于两个阴极靶材相互背离的一侧。

10.上述顶遮蔽板设有两个,两个顶遮蔽板沿平行于上述阴极靶材长度方向的方向布设。上述顶遮蔽板呈折板状,顶遮蔽板位于上述镀膜基材上方的一端平行于上述镀膜面,顶遮蔽板位于镀膜基材上方的一端相向延伸至镀膜基材中部设置且顶遮蔽板折板状结构的另一端分别位于上述阴极装配座背离阴极靶材所在位置的两侧。

11.一种旋转阴极磁控溅射镀膜单元还包括两组冷却管路,两个冷却管路分别位于两个上述侧遮蔽板相互背离的一侧设置。该侧遮蔽板装配于上述冷却管路。

12.上述辅助遮蔽板包括遮蔽主体以及连接端,遮蔽主体与连接端一体成型设置,遮蔽主体通过连接端可拆卸地装配于上述侧遮蔽板。

13.上述辅助遮蔽板分两组设置,两组辅助遮蔽板分别可拆卸装配于两个上述侧遮蔽板。

14.上述辅助遮蔽板整体呈f字型结构设置,辅助遮蔽板f字型结构内相互平行的两个板状结构为上述连接端,辅助遮蔽板f字型结构内位于与连接端两块板状结构处于相互垂直平面的板状结构为上述遮蔽主体。该连接端的两个相互平行的板状结构之间间距与上述侧遮蔽板的厚度相配适,连接端卡设于侧遮蔽板顶沿,连接端两个相互平行的板状结构夹设于侧遮蔽板两侧。该遮蔽主体所在平面平行于上述镀膜面。两组辅助遮蔽板一一对应且对应辅助遮蔽板的遮蔽主体相向延伸。

15.上述辅助遮蔽板沿平行于上述阴极靶材长度方向的方向依次布设且相邻的辅助遮蔽板相互邻接。

16.上述遮蔽主体由其所在的上述侧遮蔽板朝向另一个侧遮蔽板所在位置的方向延伸的延伸距离为上述辅助遮蔽板的长度,遮蔽主体沿平行于上述阴极靶材长度方向的方向延伸的延伸距离为辅助遮蔽板的宽度。每一辅助遮蔽板的宽度均相等。每一辅助遮蔽板均对应一段长度为一个辅助遮蔽板宽度的阴极靶材,该对应关系为穿过辅助遮蔽板且垂直于阴极靶材长度方向的平面与阴极靶材相交的部分。每一辅助遮蔽板的长度与跟其对应的一段阴极靶材在辅助遮蔽板装配前旋转阴极磁控溅射镀膜单元完成一个镀膜周期该阴极靶材外径的减少量对应。

17.由上述对本实用新型结构的描述可知,和现有技术相比,本实用新型具有如下优点:

18.本实用新型通过辅助遮蔽板的设置,当镀膜基材运行至镀膜腔体内并开始进行溅射镀膜时,从旋转阴极靶材溅射出来的镀膜材料在向镀膜基材运行的过程当中,位于辅助遮蔽板下方的阴极靶材溅射出的物质将受到辅助遮蔽板遮挡。对于旋转阴极刻蚀速率较高的区域,在其上方安装本实用新型设计的辅助遮蔽板和/或选择更长长度的辅助遮蔽板,可以减少被溅射靶材材料在该区域上方镀膜基材的镀膜面的沉积速率,进而改善在镀膜基材上形成的膜层厚度的均匀性。

19.本实用新型通过辅助遮蔽板可拆卸地装配于侧遮蔽板的设置方式,在辅助遮蔽板长度标定的时候可以拆去所有辅助遮蔽板,对如来自同一批次的阴极靶材先行完成一个镀膜周期,依照该镀膜周期内各个位置的镀膜情况在各个位置选用对应长度辅助遮蔽板,标

定更加精准快捷。

20.而在本实用新型的进一步方案中,辅助遮蔽板整体呈f字型结构,辅助遮蔽板逐个卡在侧遮蔽板顶沿,安装时仅需拿取指定长度辅助遮蔽板,而后卡在侧遮蔽板顶沿即可,而拆下辅助遮蔽板则仅需向上拿起即可,不费力即可完成,操作方便快捷。

附图说明

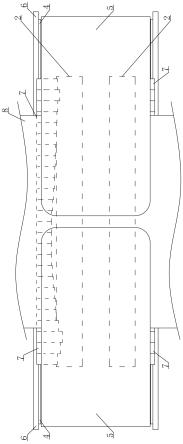

21.图1为本实用新型的旋转阴极磁控溅射镀膜单元的俯视结构示意图。

22.图2为本实用新型的旋转阴极磁控溅射镀膜单元的正视结构示意图。

23.图3为本实用新型的旋转阴极磁控溅射镀膜单元的侧视结构示意图。

24.图4为本实用新型的辅助遮蔽板的结构示意图。

25.图5为本实用新型的辅助遮蔽板的长度计算中所用尺寸标注示意图。

具体实施方式

26.下面参照附图说明本实用新型的具体实施方式。

27.参考图1、图2、图3,一种旋转阴极磁控溅射镀膜单元,旋转阴极磁控溅射镀膜单元用于为镀膜基材8镀膜,镀膜基材8可移动设置且移动方向经过旋转阴极磁控溅射镀膜单元。本具体实施方式以镀膜基材8为金属卷材且镀膜设备为卷对卷镀膜设备所用的旋转阴极磁控溅射镀膜单元进行具体说明,其他设备所用的旋转阴极磁控溅射镀膜单元参考本具体实施方式的旋转阴极磁控溅射镀膜单元参照设置本实用新型的辅助遮蔽板7即可。且本具体实施方式的旋转阴极磁控溅射镀膜单元为典型结构,由于本实用新型主要为辅助遮蔽板7,因此对旋转阴极磁控溅射镀膜单元仅对跟辅助遮蔽板7相关的结构进行说明。

28.继续参考图1、图2、图3,该旋转阴极磁控溅射镀膜单元包括阳极1、两个阴极靶材2、阴极装配座3、两个侧遮蔽板4、两个顶遮蔽板5、两组冷却管路6以及数个辅助遮蔽板7,阳极1设于其附设的阳极屏蔽罩11内,阴极靶材2外周沿呈圆柱状,阴极靶材2长度方向上的两端分别可定轴转动地装配于一个阴极装配座3,阴极靶材2长度方向垂直于上述镀膜基材8移动方向,镀膜基材8正对阴极靶材2的一面为镀膜面,两个阴极靶材2长度方向平行设置,两个阴极靶材2长度方向所在平面平行于镀膜面,两个侧遮蔽板4相互平行且分别位于阴极靶材2在镀膜基材8移动方向上的两侧设置,两个侧遮蔽板4分别设于两个阴极靶材2相互背离的一侧,顶遮蔽板5设于镀膜基材8上方,顶遮蔽板5、镀膜基材8、阴极靶材2、阳极屏蔽罩11由上往下依次设置,两个顶遮蔽板5沿平行于阴极靶材2长度方向的方向布设,两个冷却管路6分别位于两个侧遮蔽板4相互背离的一侧设置,侧遮蔽板4装配于冷却管路6。上述顶遮蔽板5呈折板状,顶遮蔽板5位于上述镀膜基材8上方的一端平行于上述镀膜面,顶遮蔽板5位于镀膜基材8上方的一端相向延伸至镀膜基材8中部设置且顶遮蔽板5折板状结构的另一端分别位于上述阴极装配座3背离阴极靶材2所在位置的两侧。即侧遮蔽板4、顶遮蔽板5在阴极靶材2上方大致围成一个镀膜腔。其中,由于图中仅对旋转阴极磁控溅射镀膜单元进行示意,而旋转阴极磁控溅射镀膜单元一般应用于镀膜设备中,因此图中如顶遮蔽板5、冷却管路6等结构所装配的机架结构未画出。

29.参考图1、图2、图3、图4,上述辅助遮蔽板7一端可拆卸地装配于上述侧遮蔽板4,辅助遮蔽板7另一端朝向上述阴极靶材2与上述镀膜基材8之间延伸。每一该辅助遮蔽板7均包

括遮蔽主体71以及连接端72,遮蔽主体71与连接端72一体成型设置,遮蔽主体71通过连接端72可拆卸地装配于侧遮蔽板4。数个辅助遮蔽板7分两组设置,两组辅助遮蔽板7分别可拆卸装配于两个侧遮蔽板4。具体的,上述辅助遮蔽板7整体呈f字型结构设置,辅助遮蔽板7f字型结构内相互平行的两个板状结构为上述连接端72,辅助遮蔽板7f字型结构内位于与连接端72两块板状结构处于相互垂直平面的板状结构为上述遮蔽主体71。该连接端72的两个相互平行的板状结构之间间距与上述侧遮蔽板4的厚度相配适,连接端72卡设于侧遮蔽板4顶沿,连接端72两个相互平行的板状结构夹设于侧遮蔽板4两侧。该连接端72的两个相互平行的板状结构之间间距与侧遮蔽板4的厚度相配适为连接端72的两个相互平行的板状结构要夹在侧遮蔽板4两侧,因此该间距等于或者略大于侧遮蔽板4的厚度即可。该遮蔽主体71所在平面平行于上述镀膜面。两组辅助遮蔽板7一一对应且对应辅助遮蔽板7的遮蔽主体71相向延伸。

30.继续参考图1、图2、图3、图4,上述辅助遮蔽板7沿平行于上述阴极靶材2长度方向的方向依次布设且相邻的辅助遮蔽板7相互邻接。上述遮蔽主体71由其所在的上述侧遮蔽板4朝向另一个侧遮蔽板4所在位置的方向延伸的延伸距离为上述辅助遮蔽板7的长度,遮蔽主体71沿平行于上述阴极靶材2长度方向的方向延伸的延伸距离为辅助遮蔽板7的宽度。每一辅助遮蔽板7的宽度均相等。每一辅助遮蔽板7均对应一段长度为一个辅助遮蔽板7宽度的阴极靶材2,该对应关系为穿过辅助遮蔽板7且垂直于阴极靶材2长度方向的平面与阴极靶材2相交的部分。每一辅助遮蔽板7的长度与跟其对应的一段阴极靶材2在辅助遮蔽板7装配前旋转阴极磁控溅射镀膜单元完成一个镀膜周期该阴极靶材2外径的减少量对应。

31.参考图1-图5,本具体实施方式以申请人常用的长度为1850mm、初始直径为150mm的阴极靶材2在卷对卷镀膜设备所用的上述旋转阴极磁控溅射镀膜单元中的应用,对上述辅助遮蔽板7的长度方式确定做简要说明。辅助遮蔽板7的长度可以参考如下方法进行确定,也可以使用如直接检测镀膜成品的膜层厚度分布等其他方法。其中,图1仅对其中一组辅助遮蔽板7用虚线示意其长度,且该图中辅助遮蔽板7的长度仅用于示意,并不代表辅助遮蔽板7在该位置的绝对长度,辅助遮蔽板7的长度需根据实际情况进行标定。图5为便于该辅助遮蔽板7的长度计算所用尺寸的理解,而增加的专门用于各个尺寸位置标示,图中部分结构未画出。具体的:

32.第一步,以卷对卷镀膜设备所在底座所在平面为水平面,测量出侧遮蔽板4顶沿高度h1、两个阴极靶材2长度方向中轴线的高度h2、阴极靶材2长度方向中轴线与两个阴极靶材2平行排布中二者间隔的中心线位置的距离l1,侧遮蔽板4中部与两个阴极靶材2平行排布中二者间隔的中心线位置的距离l2。

33.第二步,在本计算示例中,侧遮蔽板4厚度为13mm,即上述连接端72的两个相互平行的板状结构之间间距大致在13mm即可。而辅助遮蔽板7优选由10mm厚的不锈钢板制成,且表面进行喷砂处理。辅助遮蔽板7宽度为70mm,该宽度可以很好平衡标定时取样工作量、装配辅助遮蔽板7等工作量与镀膜成品均匀性。具体的,每个70mm作为一个取样点,测量使用前阴极靶材2的外径。该外径为d

1-1

、d

2-1

、

…dm-1

…

、d

n-1

。

34.第三步,将阴极靶材2安装并使用后,再次按照第二步所描述的方法记录阴极靶材2在相同测量位置的直径d

1-2

、d

2-2

、

…dm-2

…

、d

n-2

。

35.第四步,根据实际使用情况,我们发现针对该情况下,阴极靶材2各点的刻蚀速率

在中间区域较为均匀,而在两侧刻蚀速率较快,因此可以将中间区域的d

m-1

与d

m-2

刻蚀作为参考基准,将阴极靶材2使用前后各点的直径测量变化 (d

n-1

‑ꢀdn-2

)与旋转阴极中间位置的直径测量变化(d

m-1

‑ꢀdm-2

)进行对比,将 ((d

n-1

‑ꢀdn-2

)-(d

m-1

‑ꢀdm-2

))/(d

m-1

‑ꢀdm-2

)的比值作为各点相对于中间位置刻蚀速率高出的部分;

36.第五步,根据理论与实际运用我们发现,旋转阴极溅射发生的区域主要位于

±

40

°

角范围内,由于辅助遮蔽板7的作用,使得溅射云在阴极靶材2横截面方向的总面积为s1+s2,辅助遮蔽板7限制溅射云沉积到基板的部分面积为s1,假设辅助遮蔽板7遮挡溅射云长度为x,由于辅助遮蔽板7作用导致溅射云沉积到镀膜基材8的损失比例为s1/(s1+s2),溅射云在阴极靶材2该位置的由于辅助遮蔽板7的作用导致的溅射云沉积到镀膜基材8的损失比例应与阴极靶材2在该位置相对中间位置的溅射增量r相等,即r=s1/(s1+s2),即

[0037][0038]

第六步,由上述步骤即可计算出阴极靶材2各取样点刻蚀速率与中间位置刻蚀速率的对比,即可以计算出各取样点所需的辅助遮蔽板7长度l。其中,由于取样点为相邻70mm测量一个点,例如与阴极靶材2测量零位距离89mm与159mm这两个点,在计算辅助遮蔽板7长度l时所取的溅射增量r为89mm与159mm这两点计算溅射增量r的平均值。该辅助遮蔽板7长度l为:

[0039][0040]

其中,图5中标示的长度,。

[0041]

上述仅为本实用新型的具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1