一种加热炉的制作方法

1.本实用新型涉及淬火设备技术领域,尤其是涉及一种加热炉。

背景技术:

2.淬火加热炉是工件淬火前加热的炉子,把工件放入炉内加热到临界点以上的淬火温度并保持一段时间,然后把工件迅速从炉中取出投入到淬液中淬火,从而获得以马氏体为主的不平衡组织的一种加工设备,淬火后的工件能够赋予原先不加工时不具有的特性,所以淬火的应用在现代加工中非常普遍。

3.公开号为cn214830497u提供了一种用于钢球生产的淬火炉,其解决了钢球底部接触不到冷却水或冷却液,导致各部位冷却速度不均匀,冷却后的钢球不便从冷却箱中夹出的问题;目前大多数的淬火炉都类似于上述专利,通过进料口放入工件,并通过出料管出料,但是淬火加热炉的炉内温度较高,空气中的氧会氧化零件表面的碳,俗称烧碳,易导致零件表面碳含量降低。

技术实现要素:

4.本实用新型的目的在于克服上述技术不足,提出一种加热炉,解决现有技术中加热炉中零件表面的碳易被氧化,导致零件表面碳含量降低的技术问题。

5.为达到上述技术目的,本实用新型的技术方案提供一种加热炉,包括:

6.炉体,炉体内部形成一加热腔,加热腔两端分别形成一进料口及一出料口;

7.可燃气体箱,可燃气体箱内填充有能够与氧气接触燃烧的可燃气体,可燃气体箱的排气端设有一连通管,连通管上设有阀门、且连通管的一端穿过炉体并与加热腔连通;

8.气体回收装置,气体回收装置包括抽气管、气体泵、冷凝器及回收箱,抽气管的抽气端分别与进料口及出料口的侧壁相连通、另一端与气体泵的吸气口连通,气体泵的出气口与冷凝器的输入端连通,冷凝器的输出端与回收箱的内部连通。

9.作为本实用新型的进一步改进,炉体包括外箱及内箱,内箱嵌设于外箱内壁,外箱与内箱之间设有保温板。

10.作为本实用新型的进一步改进,抽气管由三通管及连接管组成,三通管的两端均穿过炉体并分别与加热腔的进料口处及出料口处连通、另一端与连接管的一端连通,连接管的另一端连接于气体泵的吸气口。

11.作为本实用新型的进一步改进,可燃气体优先采用酒精蒸汽。

12.作为本实用新型的进一步改进,抽气管及连通管与炉体相连的管口处均设有防护网。

13.作为本实用新型的进一步改进,抽气管及连通管均固设于内箱,抽气管及连通管与外箱的连接处均设有密封垫圈。

14.作为本实用新型的进一步改进,冷凝器一侧设有控制器,阀门、气体泵及冷凝器均与控制器之间电性连接。

15.作为本实用新型的进一步改进,炉体的进料口处盖设有一炉盖。

16.作为本实用新型的进一步改进,炉体出料口的一侧活动插设有用于封堵出料口的密封板,密封板一端突出于炉体并设有一把手。

17.作为本实用新型的进一步改进,炉体的内部与密封板对应的位置处均设有密封垫。

18.与现有技术相比,本实用新型的有益效果包括:通过设置的炉体及可燃气体箱,使得可燃气体箱内的可燃气体能够通过连通管进入到加热腔内,可燃气体在炉体的进料口和出料口处与空气中的氧气接触燃烧,以去除炉体内的氧气,防止零件表面的碳氧化而导致其表面碳含量降低,避免烧碳现象的发生;

19.通过设置的气体回收装置,使得淬火后,气体泵可通过抽气管在炉体进料口及出料口处将未燃尽的可燃气体抽出至冷凝器内,利用冷凝器将蒸汽转化为液体,并通过回收箱收集再利用,避免未燃尽的可燃气体流至外界造成浪费或造成危害。

附图说明

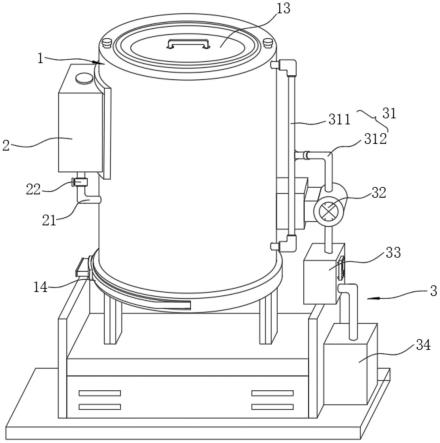

20.图1是本实用新型加热炉一实施方式的整体立体结构示意图;

21.图2是本实用新型加热炉一实施方式的整体正视剖面结构示意图;

22.图3是图2中a处放大结构示意图;

23.图4是图2中b处放大结构示意图。

24.图中:1、炉体;11、外箱;12、内箱;13、炉盖;14、密封板;2、可燃气体箱;21、连通管;22、阀门;3、气体回收装置;31、抽气管;311、三通管;312、连接管;313、防护网;314、密封垫圈;32、气体泵;33、冷凝器;331、控制器;34、回收箱。

具体实施方式

25.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

26.如图1所示,本实用新型提供了一种加热炉,包括:炉体1、可燃气体箱2及气体回收装置3。

27.炉体1内部形成一加热腔,加热腔两端分别形成一进料口及一出料口。

28.可燃气体箱2内填充有能够与氧气接触燃烧的可燃气体,可燃气体箱2的排气端设有一连通管21,连通管21上设有阀门22、且连通管21的一端穿过炉体1并与加热腔连通。

29.气体回收装置3包括抽气管31、气体泵32、冷凝器33及回收箱34,抽气管31的抽气端分别与进料口及出料口的侧壁相连通、另一端与气体泵32的吸气口连通,气体泵32的出气口与冷凝器33的输入端连通,冷凝器33的输出端与回收箱34的内部连通。

30.本装置中,可燃气体箱2通过连通管21与加热器连通,通过使用阀门22可将连通管21打开,可燃气体箱2内的可燃气体通过连通管21进入到加热腔内,使可燃气体能够在炉体1的进料口和出料口处与空气中的氧气接触燃烧,避免空气中的氧气氧化零件表面的碳;淬火后,气体泵32可通过抽气管31在炉体1进料口及出料口处将可燃气体抽出至冷凝器33内,利用冷凝器33将蒸汽转化为液体,并通过回收箱34收集再利用。

31.如图1、图2所示,抽气管31由三通管311及连接管312组成,三通管311的两端均穿过炉体1并分别与加热腔的进料口处及出料口处连通、另一端与连接管312的一端连通,连接管312的另一端连接于气体泵32的吸气口,通过设置的三通管311及连接管312,使气体泵32的吸气口通过连接管312及三通管311与加热腔的进料口处及出料口处连通,使得气体泵32能够分别吸取加热腔的进料口处及出料口处的可燃气体;

32.可燃气体优先采用酒精蒸汽,通过采用酒精蒸汽实现在炉体1的进料口和出料口处与空气中的氧气接触燃烧。

33.如图2所示,炉体1包括外箱11及内箱12,内箱12嵌设于外箱11内壁,外箱11与内箱12之间设有保温板,通过设置的外箱11、内箱12及保温板,使得外箱11与内箱12之间通过保温板进行隔热保温,保证了该加热炉的保温性能;

34.冷凝器33一侧设有控制器331,阀门22、气体泵32及冷凝器33均与控制器331之间电性连接,便于通过控制器331开启或关闭阀门22、气体泵32或冷凝器33;

35.炉体1的进料口处盖设有一炉盖13,使设置的炉盖13用于对炉体1的进料口处进行密封;

36.炉体1出料口的一侧活动插设有用于封堵出料口的密封板14,密封板14一端突出于炉体1并设有一把手,通过将设置的密封板14,使得密封板14插设至炉体1内时,其能够封底炉体1的出料口,以使炉体1内保持密封,在需要出料时将密封板14抽出,零件便能够通过出料口出料;

37.炉体1的内部与密封板14对应的位置处均设有密封垫,通过设置的密封垫,以提高密封板14与炉体1的连接处的紧密性。

38.如图3、图4所示,抽气管31及连通管21与炉体1相连的管口处均设有防护网313,通过将抽气管31及连通管21与炉体1相连的管口处均设有防护网313,使得防护网313能够避免淬火的零件碰撞到抽气管31和连通管21,避免抽气管31和连通管21受到损坏,同时可避免异物进入到抽气管31和连通管21内,以避免抽气管31和连通管21堵塞;

39.抽气管31及连通管21均固设于内箱12,抽气管31及连通管21与外箱11的连接处均设有密封垫圈314,通过将抽气管31及连通管21均固设于内箱12,抽气管31及连通管21与外箱11的连接处均设有密封垫圈314的设置,使抽气管31及连通管21均固设于内箱12,以提高抽气管31及连通管21安装的稳定,设置的密封垫圈314保证了抽气管31及连通管21安装的紧密性。

40.工作原理:工作人员使用前需检查可燃气体箱2内是否已填充足够的酒精蒸汽,随后将需进行淬火的工件通过进料口放入到炉体1内进行淬火处理,处理中,将阀门22开启,使可燃气体箱2内的酒精蒸汽通过连通管21进入到炉体1内,并与炉体1内的氧气以及在炉体1的进料口和出料口处与空气中的氧气接触燃烧,避免空气中的氧气氧化零件表面的碳,处理后,将阀门22关闭,同时使用气体泵32通过连接管312及三通管311在炉体1的进料口和出料口处将未燃烧完全的酒精蒸汽抽走,通过冷凝器33冷却回收至回收箱34内进行回收利用。

41.本实用新型通过设置的炉体1及可燃气体箱2,使得可燃气体箱2内的可燃气体能够通过连通管21进入到加热腔内,可燃气体在炉体1的进料口和出料口处与空气中的氧气接触燃烧,以去除炉体1内的氧气,防止零件表面的碳氧化而导致其表面碳含量降低,避免

烧碳现象的发生;

42.本实用新型通过设置的气体回收装置3,使得淬火后,气体泵32可通过抽气管31在炉体1进料口及出料口处将未燃尽的可燃气体抽出至冷凝器33内,利用冷凝器33将蒸汽转化为液体,并通过回收箱34收集再利用,避免未燃尽的可燃气体流至外界造成浪费或造成危害。

43.以上所述本实用新型的具体实施方式,并不构成对本实用新型保护范围的限定。任何根据本实用新型的技术构思所做出的各种其他相应的改变与变形,均应包含在本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1