一种铅栅低温熔炼系统的制作方法

1.本实用新型涉及废品处置技术领域,具体涉及一种铅栅低温熔炼系统。

背景技术:

2.近年来,我国再生铅工业取得了快速发展。再生铅产量快速增长,再生铅占铅总产量的比重大幅提高。由于铅的可再生性和资源的日益匮乏性,决定了再生铅工业必将是今后铅工业的发展方向。废铅酸蓄电池以及在铅冶炼、铅酸蓄电池生产过程中产生的含铅渣灰是再生铅生产的主要原材料,同时,也属国家严格控制的危险废物。因此,采用先进的冶炼技术安全处置这些含铅物料,对减少社会环境风险,消除回收利用过程中的重金属铅二次污染具有重要的意义。

3.大部分企业在对铅栅干燥加工时,铅栅容易出现粘连堆结的情况,从而加大后期各种物质的分离难度和分离效果,导致物料烘干效果不好,常常需要重新回炉再干燥,大大降低了加工效率,且生产加工时通常会在铅栅熔铸炉处设置专门的气体处理装置,但是气体处理装置为单只排烟管路,气体处理装置的利用率较低;且其他车间另独立设排烟管路和气体处理装置,增加了生产投入和成本,因此提出了一种铅栅低温熔炼系统,来解决上述技术问题。

技术实现要素:

4.本实用新型的目的是提供一种铅栅低温熔炼系统,旨在解决回转干燥窑内铅栅的干燥效率低和气体处理装置的利用率低的技术问题。

5.为实现以上目的,本实用新型通过以下技术方案予以实现:

6.一种铅栅低温熔炼系统,包括自前向后依序设置的上料装置、大倾角输送装置、回转干燥窑、铅栅熔铸炉和圆盘铸锭装置;所述回转干燥窑沿轴向倾斜设置,并通过与转动电机的啮合传动来实现轴向转动;所述回转干燥窑的轴向侧壁外围还设有仓壁振打电机;

7.所述上料装置的下出料口通过水平输送机将物料输送到所述大倾角输送装置的下进料口;所述大倾角输送装置的上出料口与所述回转干燥窑的进料口对应设置;所述回转干燥窑的出料口与所述铅栅熔铸炉对应设置;所述圆盘铸锭装置设在所述铅栅熔铸炉的侧边;

8.还包括气体处理装置;所述气体处理装置包括旋风除尘器、布袋除尘器、除尘风机和玻璃钢喷淋塔;所述旋风除尘器设在所述铅栅熔铸炉的外侧边;所述旋风除尘器通过烟尘管道与所述布袋除尘器连通;所述布袋除尘器通过烟尘管道与所述除尘风机连通;所述除尘风机与所述玻璃钢喷淋塔连通;还设有分支排烟管路,所述分支排烟管路通过烟尘管道与所述旋风除尘器和布袋除尘器之间的烟尘管道连通。

9.作为本发明的进一步改进,所述回转干燥窑的进料口高于出料口。

10.作为本发明的进一步改进,所述仓壁振打电机对称设在所述回转干燥窑的轴向两侧。

11.作为本发明的进一步改进,还设有自动捞渣机,所述自动捞渣机设在所述铅栅熔铸炉的侧边。

12.作为本发明的进一步改进,所述铅栅熔铸炉和圆盘铸锭装置预埋在地下;所述回转干燥窑通过固定支架定位设置。

13.作为本发明的进一步改进,所述分支排烟管路包括连通器和连接管;所述连通器内设有气道;所述连通器依序间距设置,所述连接管两端分别于两侧连通器气道两端连通;所述连接管与所述连通器气道轴向转动连接。

14.与现有技术相比,本实用新型的有益效果为:

15.本技术通过回转干燥窑沿轴向倾斜转动设置,并通过回转干燥窑轴向侧壁外围还设有仓壁振打电机,可减少铅栅出现粘连堆结的情况,提高了回转干燥窑内铅栅的干燥效果;同时通过在气体处理装置设置分支排烟管路,可实现不同车间的烟尘集中处理,提高了气体处理装置的利用率,更加经济实用,适合广泛推广。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

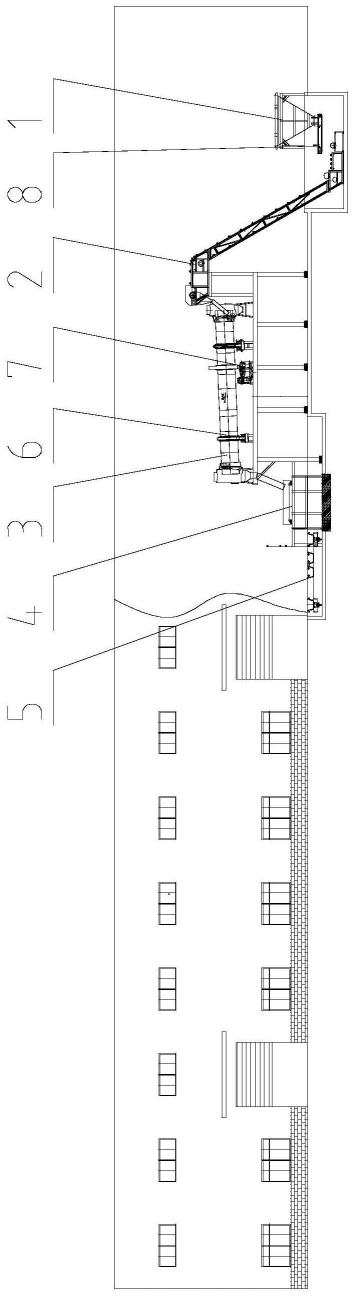

17.图1为本实用新型的部分结构示意图;

18.图2为图1的俯视结构示意图;

19.图3为图1的侧视结构示意图;

20.图4为本实用新型的分支排烟管路结构示意图;

21.图中标号说明:

22.1、上料装置;2、大倾角输送装置;3、回转干燥窑;4、铅栅熔铸炉;5、圆盘铸锭装置;6、转动电机;7、仓壁振打电机;8、水平输送机;9、气体处理装置;901、旋风除尘器;902、布袋除尘器;903、除尘风机;904、玻璃钢喷淋塔;905、分支排烟管路;9051、连通器;90511、气道;9052、连接管;906、烟尘管道;10、自动捞渣机。

具体实施方式

23.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.结合附图1至图4,对本实用新型作进一步地说明:

25.具体地,一种铅栅低温熔炼系统,包括自前向后依序设置的上料装置1、大倾角输送装置2、回转干燥窑3、铅栅熔铸炉4和圆盘铸锭装置5;所述回转干燥窑3沿轴向倾斜设置,并通过与转动电机6的啮合传动来实现轴向转动;所述回转干燥窑3的轴向侧壁外围还设有仓壁振打电机7;

26.所述上料装置1的下出料口通过水平输送机8将物料输送到所述大倾角输送装置2的下进料口;所述大倾角输送装置2的上出料口与所述回转干燥窑3的进料口对应设置;所述回转干燥窑3的出料口与所述铅栅熔铸炉4对应设置;所述圆盘铸锭装置5设在所述铅栅熔铸炉4的侧边;

27.还包括气体处理装置9;所述气体处理装置9包括旋风除尘器901、布袋除尘器902、除尘风机903和玻璃钢喷淋塔904;所述旋风除尘器901设在所述铅栅熔铸炉4的外侧边;所述旋风除尘器901通过烟尘管道906与所述布袋除尘器902连通;所述布袋除尘器902通过烟尘管道906与所述除尘风机903连通;所述除尘风机903与所述玻璃钢喷淋塔904连通;还设有分支排烟管路905,所述分支排烟管路905通过烟尘管道906与所述旋风除尘器901和布袋除尘器902之间的烟尘管道906连通。

28.本技术通过回转干燥窑沿轴向倾斜转动设置,并通过回转干燥窑轴向侧壁外围还设有仓壁振打电机,可减少铅栅出现粘连堆结的情况,提高了回转干燥窑内铅栅的干燥效果;同时通过在气体处理装置设置分支排烟管路,可实现不同车间的烟尘集中处理,提高了气体处理装置的利用率,更加经济实用,适合广泛推广。

29.进一步地,还设有控制系统,所述控制系统与所述上料装置1、大倾角输送装置2、回转干燥窑3、铅栅熔铸炉4和圆盘铸锭装置5连接,再通过将铅栅运送至上料装置1中,上料装置1通过大倾角输送装置2运送至回转干燥窑3将铅栅进行脱水,以实现铅栅的干燥,将干燥后的铅栅送进铅栅熔铸炉4中,将铅栅加热至400℃并使其熔化,熔化后的铅液通过出料口排出,并输送进圆盘铸锭装置5中,以将铅液铸成吨锭来使用。

30.进一步地,所述回转干燥窑3的进料口高于出料口;所述回转干燥窑3的斜度为1:24。

31.进一步地,所述仓壁振打电机7对称设在所述回转干燥窑3的轴向两侧,通过对回转干燥窑3底部两侧边进行振打,减少物料粘连堆结的情况,大大提高了物料的干燥效率,解决了原来工人人工锤击费事、费时、费力、不安全的问题,大大提高了加工效率。

32.进一步地,还设有自动捞渣机10,所述自动捞渣机10设在所述铅栅熔铸炉4的侧边,用于将铅栅熔铸炉4内未熔化的杂物捞出。

33.进一步地,所述铅栅熔铸炉4和圆盘铸锭装置5预埋在地下;所述回转干燥窑3通过固定支架定位设置。

34.进一步地,所述分支排烟管路905包括连通器9051和连接管9052;所述连通器9051内设有气道90511;所述连通器9051依序间距设置,所述连接管9052两端分别于两侧气道90511两端连通;所述连接管9052与所述气道90511轴向转动连接,从而实现所述连接管9052连通的同时,还可实现所述烟尘管道906的多向变形,从而适应不同位置的排烟管道布置。

35.进一步地,所述连接管9052的外螺纹与所述气道90511的内螺纹连接,结构简单,便于所述连接管9052和连通器9051的螺纹旋转连接。

36.进一步地,整个装置在封闭的车间进行加工,通过对生产装备的研究,生产过程中实现连续化作业,再生铅冶炼过程在密闭状态下进行,通过机械化程度的提高,减少人与铅的接触,实现了清洁生产。

37.具体使用时,采用机械破碎分选技术、铅栅占废铅酸电池32%的铅栅不进入1300

℃以上的高温冶炼系统,仅需在400℃进行低温熔化。从而减少了铅在冶炼过程中的高温挥发;采用低温熔铸技术冶炼过程中产生的废气量可降低60%以上。同时配置先进的除尘设备末端治理技术,使废气中的铅排放量大幅度削减,符合环保要求,相对于传统的再生铅铅栅冶炼技术,提高了冶炼技术水平,减少了重金属污染和s02排放,除低了生产能耗,降低了碳排放,为当前国内再生铅企业降低了冶炼成本。

38.本技术还具有以下有益效果:1.冶炼温度低:铅屑冶炼温度由1300℃降低至400℃,铅膏料冶炼温度由1300℃降低全1000℃以内;2.生产过程连续:熔炼过程连续进行,熔炼炉保持衡定的冶炼温度和冶炼气氛,单台设备进料.出料连续进行,工序间物科转运连续进行。熔炼过程在密闭、微负压状态下进行,无烟气泄漏,生产过程清洁;3.削减铅排放:削减废气量,废气量减少60%以上,废气中铅浓度小于2mg/m生产每吨铅减少废气中铅排放量约695g;烟尘率由18%降到8%以下,烟尘全部返回冶炼系统回收利用;4.削减废渣量,废气量由传统技术的30%减少到5%,废渣含铅由10%降到2%以下,吨再生铅产品减少废渣量250kg,减少重金属铅排约29kg;5.节能:采用再生铅低温连续熔炼技术,降低再生铅冶炼温度,同时设备热效率提高,降低了能耗,冶炼合能耗平均为129kgce/t铅,远低于传统工艺的500-600kgce/t铅;6.生产效率提高:生产过程可实现连续作业,具有较高的生产效率,机械化程度高按年生产10万吨再生铅计算,与传统的再生铅冶炼技术相比,年可削减废气量4.5亿立方米,年废气排放的铅削减795吨,年减少废渣量2.5万吨,年减少废渣含铅量0.29万吨,年节约能耗3.8万吨标煤年减少二氧化碳排放量8.6万吨。

39.需要说明的是,本技术中未详细阐述部分属于本领域公知技术,或可直接从市场上采购获得,本领域技术人员不需要付出创造性劳动即可获得,其具体的连接方式在本领域或日常生活中有着极其广泛的应用,此处不再详述。

40.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

41.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

42.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

43.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅

表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

44.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

45.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1