一种应用于丝攻的涂层的制作方法

1.本技术涉及材料表现处理的领域,尤其是涉及一种应用于丝攻的涂层。

背景技术:

2.丝攻一般也称之为丝锥,丝锥是一种用于加工内螺纹的工具,按照使用方法可分为手用丝锥和机用丝锥,通过将丝锥插入钻孔,转动丝锥即可在钻孔内壁形成内螺纹。

3.丝锥在钻孔内壁形成内螺纹的过程中,丝锥遇到阻碍时,丝锥上的磨牙会发生破损,为了降低丝锥发生破损的可能性,通常采用在丝锥表面上涂覆耐磨硬化涂层,延长丝锥的使用寿命。

4.针对上述相关技术,发明人认为单纯在丝锥表面涂覆硬化涂层,硬化涂层直接与钻孔内壁的阻碍接触,硬化涂层存在较易发生破裂的缺陷。

技术实现要素:

5.为了改善硬化涂层较易发生破裂的缺陷,本技术提供一种应用于丝攻的涂层。

6.本技术提供的一种应用于丝攻的涂层采用如下的技术方案:

7.一种应用于丝攻的涂层,包括硬化涂层、功能涂层和连接涂层,所述硬化涂层为含碳层,所述含碳层中设有润滑球,所述连接涂层用于连接任意两层涂层、涂层和丝攻。

8.通过采用上述技术方案,在硬化涂层中添加碳元素,一方面,增加硬化涂层的硬度,降低硬化涂层发生破裂的可能性;另一方面,碳元素具有较佳的润滑效果,提高硬化涂层表面的润滑效果,降低硬化涂层与钻孔内壁发生硬碰撞,协同降低硬化涂层发生破裂的可能性。通过润滑球的设置,进一步增加硬化涂层的润滑性,不仅降低硬化涂层破裂的可能性,还可提高丝攻在钻孔内壁形成内螺纹的顺畅性。

9.可选的,所述硬化涂层为碳氮化钛层,所述碳氮化钛层采用气相沉积负载于丝攻上。

10.通过采用上述技术方案,采用气相沉积的方法,将混杂的含碳气体和氮化钛喷涂并紧密负载于丝攻上,一方面,形成的硬化涂层较为致密,提高硬化涂层的硬度,另一方面,并且硬化涂层在丝攻上的附着性较佳,降低硬化涂层与丝攻剥离的可能性。

11.可选的,所述润滑球为纳米氟碳球,所述纳米氟碳球的直径为0.5-2μm。

12.通过采用上述技术方案,纳米氟碳球可有效增强硬化涂层的润滑性,降低硬化涂层与钻孔内壁之间的摩擦力,进而增强硬化涂层的耐磨性,降低硬化涂层磨损或破裂的可能性,延长硬化涂层的使用寿命。

13.可选的,所述润滑球嵌设于贯穿硬化涂层含碳层设置上,所述润滑球采用磁控溅射法负载于硬化涂层上。

14.通过采用上述技术方案,采用磁控溅射法使得润滑球稳定嵌设于硬化涂层表面上,部分润滑球位于硬化涂层外,润滑球位于硬化涂层表面的一端可与钻孔内壁接触,进一步提高硬化涂层的润滑效果,降低硬化涂层破裂的可能性。

15.可选的,所述功能涂层包括支撑涂层,所述支撑涂层为氮化铬层。

16.通过采用上述技术方案,支撑涂层对硬化涂层的硬度以及耐磨性进行支撑,增强负载于丝攻表面涂层整体的硬度,硬化涂层破裂后,降低丝攻表面直接暴露的可能性。

17.可选的,所述功能涂层还包括韧性涂层,所述硬化涂层、韧性涂层、支撑涂层由外至内包覆于丝攻上,所述韧性涂层为碳化硅纤维层。

18.通过采用上述技术方案,韧性涂层中的纤维结构,一方面,可以形成相互缠结的结构,另一方面,缠结的结构可对韧性涂层相邻的涂层进行牵拉,使得韧性涂层与硬化涂层相连后,对硬化涂层进行牵拉,提高硬化涂层的韧性,降低硬化涂层破裂的可能性,并且降低硬化涂层与丝攻分离的可能性。

19.可选的,所述连接涂层包括基面涂层,所述基面涂层设置于丝攻表面,所述基面涂层为铱铝铬镍层。

20.通过采用上述技术方案,在丝攻表面涂覆基面涂层,提高丝攻与支撑涂层之间的结合效果,提高硬化涂层、功能涂层在丝攻表面的附着效果,采用铱铝铬镍层作为基面涂层,基面涂层与丝攻表面、铱铝铬镍层与支撑涂层之间具有一定的相容性,进而基面涂层可稳定将支撑涂层和丝攻表面进行连接。

21.可选的,所述连接涂层还包括粘结涂层,所述粘结涂层包括环氧树脂层,所述粘结涂层用于连接韧性涂层和硬化涂层、支撑涂层与韧性涂层。

22.通过采用上述技术方案,粘结涂层稳定连接韧性涂层和硬化涂层、支撑涂层与韧性涂层,使得丝攻表面上负载的涂层较为紧密,稳定提高硬化涂层的韧性。

23.可选的,所述基面涂层上设有若干固定条,所述支撑涂层上开设有固定槽,所述固定槽用于供固定条嵌合。

24.通过采用上述技术方案,固定条与固定槽嵌合,进一步增强支撑涂层与基面涂层之间的结合强度,即提高涂层在丝攻表面的附着效果,延长涂层对丝攻的保护时长。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.通过在硬化涂层中添加碳元素,不仅提高硬化涂层的硬度,还提高硬化涂层的润滑性,降低硬化涂层与钻孔内壁之间的摩擦力,协同降低硬化涂层发生破裂的可能性,延长硬化涂层的使用寿命;通过润滑球的设置,进一步提高硬化涂层的润滑效果,降低硬化涂层破裂的可能性;

27.采用气相沉积的方法将硬化涂层负载于丝攻表面上,不仅提高硬化涂层的致密程度,即提高硬化涂层的硬度,还可提高硬化涂层与丝攻之间的结合强度;

28.通过基面涂层、粘结涂层的设置,增强涂层与丝攻表面、任意相邻两个涂层之间的结合强度,使得涂层可稳定包覆于丝攻表面,长效对丝攻进行保护。

附图说明

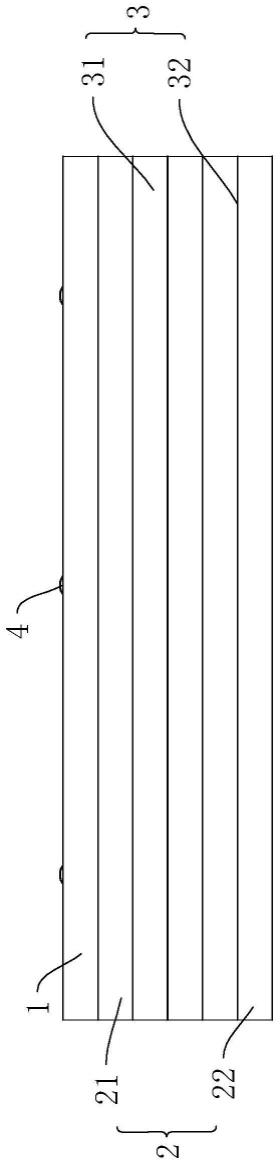

29.图1是本技术实施例的整体结构示意图。

30.图2是本技术实施例中涂层的爆炸示意图。

31.附图标记说明:1、硬化涂层;2、连接涂层;21、粘结涂层;22、基面涂层;221、固定条;3、功能涂层;31、韧性涂层;32、支撑涂层;321、固定槽;4、润滑球。

具体实施方式

32.以下结合附图1-2对本技术作进一步详细说明。

33.本技术实施例公开一种应用于丝攻的涂层。参照图1,一种应用于丝攻的涂层包括硬化涂层1、功能涂层3和连接涂层2。功能涂层3包括支撑涂层32和韧性涂层31,连接涂层2包括两层粘结涂层21和一层基面涂层22,基面涂层22、支撑涂层32、粘结涂层21、韧性涂层31、粘结涂层21和硬化涂层1由内之外顺次包覆于丝攻表面上,硬化涂层1为含碳层。

34.在硬化涂层1中增加碳元素,一方面,增加硬化涂层1的硬度,另一方面,提高硬化涂层1的润滑性,降低丝攻与钻孔内壁之间的摩擦力,协同降低硬化涂层1破裂的可能性,延长硬化涂层1的使用寿命。并且多层涂层的设置,使得硬化涂层1在磨损并破裂时,位于丝攻表面上的多层涂层需要层层破裂,有效减缓丝攻表面暴露的速度,延长丝攻的使用寿命。

35.参照图1,含碳层为碳氮化钛层,碳氮化钛层中碳元素的占比可以为5%,也可以为20%,还可以为30%,通过调整硬化涂层1中的碳元素的比例,可有效改善硬化涂层1的润滑程度,保障丝攻对钻孔内壁内螺纹的加工效果。

36.参照图,采用气相沉积法将掺杂有碳元素的氮化钛喷涂于丝攻上形成硬化涂层1,获得的硬化涂层1的表面致密度较佳,提高硬化涂层1的硬度。同时,硬化涂层1冲击在丝攻上,使得硬化涂层1在丝攻上的附着性有所提升,降低硬化涂层1剥离的可能性。

37.参照图1和图2,为了提高硬化涂层1的润滑效果,在硬化涂层1上设有若干润滑球4,润滑球4为纳米氟碳球,纳米氟碳球的直径可以为0.5μm ,也可以为1μm,还可以为2μm,本实施例中纳米氟碳球的直径为1μm。润滑球4通过磁控溅射的方法嵌设于硬化涂层1上,润滑球4延伸至硬化涂层1外的一端与钻孔内壁接触,可进一步增强硬化涂层1与钻孔内壁之间的润滑效果,降低硬化涂层1发生破裂的可能性,延长硬化涂层1的使用寿命。

38.参照图1,支撑涂层32为氮化铬层,基面涂层22为铱铝铬镍层,由于基面涂层22与丝攻表面、基面涂层22与支撑涂层32之间均具有较佳的相容性,进而可稳定连接丝攻和支撑涂层32,保障涂层在丝攻上的附着效果,即降低硬化涂层1与丝攻分离的可能性。

39.参照图1和图2,为了进一步提高涂层与丝攻的结合强度,在基面涂层22上设有若干固定条221,固定条221呈波浪形设置,支撑涂层32上对应固定条221开设有若干固定槽321,固定槽321用于供固定条221嵌合,使得基面涂层22与支撑涂层32之间的结合得到进一步的提升。支撑涂层32和韧性涂层31上均涂覆有粘结涂层21,粘结涂层21为环氧树脂层,使得支撑涂层32和韧性涂层31、韧性涂层31和硬化涂层1之间稳定连接,使得硬化涂层1稳定对丝攻进行保护。

40.参照图1和图2,韧性涂层31为碳化硅纤维层,韧性涂层31中的纤维结构,一方面,可以在韧性涂层31中进行较为复杂的相互缠结,提高韧性涂层31的韧性,另一方面,可以对韧性涂层31相邻的涂层进行连接,进而对相邻的涂层进行牵拉,提高硬化涂层1的韧性,进一步降低硬化涂层1发生破裂的可能性,延长硬化涂层1的使用寿命。

41.本技术实施例一种应用于丝攻的涂层的实施原理为:采用气相沉积的方法将碳氮化钛喷涂于丝攻上形成硬化涂层1,硬化涂层1较为致密,进而提高了硬化涂层1的硬度,并且与丝攻之间结合紧密度较佳,降低了硬化涂层1与丝攻分离的可能性;通过多层涂层的设置,稳定对硬化涂层1进行支撑,并在一定程度上提高硬化涂层1的韧性,进一步降低硬化涂层1破裂的可能性。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1