一种汽车气缸盖铸造件打磨装置的制作方法

1.本实用新型涉及气缸盖领域,具体地,涉及一种汽车气缸盖铸造件打磨装置。

背景技术:

2.气缸盖的作用是密封气缸,与活塞共同形成燃烧空间,并承受高温高压燃气的作用。气缸盖承受气体力和紧固气缸螺栓所造成的机械负荷,同时还由于与高温燃气接触而承受很高的热负荷。为了保证气缸的良好密封,气缸盖既不能损坏,也不能变形。为此,气缸盖应具有足够的强度和刚度。

3.而现有技术中,有很多的气缸盖打磨装置对气缸盖进行打磨时,只能对铸造件的一个面进行打磨,当需要对另外一个面打磨的时候,需要人工去翻转,造成很大的不便,导致打磨效率低。

4.因此,提供一种在使用过程中对气缸盖铸造件同时进行双面打磨,无需人工去翻转,且提高了打磨效率的一种汽车气缸盖铸造件打磨装置是本实用新型亟需解决的问题。

技术实现要素:

5.针对上述技术问题,本实用新型的目的是克服现有气缸盖打磨装置在打磨的过程中,只能对气缸盖铸造件的一个面进行打磨,当需要对另外一个面打磨的时候,需要人工去翻转,造成很大的不便,且打磨效率低的问题。

6.为了实现上述目的,本实用新型提供了一种汽车气缸盖铸造件打磨装置,所述汽车气缸盖铸造件打磨装置包括:壳体、夹持机构、第一支撑座、第一打磨盘、第二支撑座以及第二打磨盘;

7.所述第一支撑座固定装配在壳体的内腔顶部,所述第一支撑座上水平且可转动地设置有第一打磨盘;所述第二支撑座水平且可升降地设置在所述第一支撑座的正下方,且所述第二支撑座上设置有与第一打磨盘相配合的第二打磨盘;所述第一打磨盘和/或所述第二打磨盘相对的两旁至少设置有两组相配合的夹持机构。

8.优选地,所述壳体的内侧壁固定设置有降噪板,所述降噪板朝向铸造件的一侧均匀开设有降噪孔,且降噪孔内填充有海绵材料。

9.优选地,所述夹持机构包括:夹持固定板、夹持螺杆和夹持块,所述夹持固定板固定在所述第一支撑座的底端上,夹持螺杆水平设置且螺纹式贯穿所述夹持固定板,且所述夹持螺杆朝向所述第一打磨盘的端部活动设置有夹持块。

10.优选地,所述壳体的内腔水平设置有升降平台,所述第二支撑座间隔固定在所述升降平台上,且所述升降平台的下表面通过剪式升降机设置在所述壳体内腔的底部。

11.优选地,所述第二打磨盘的下表面中心处竖直设置有第二转轴,所述第二转轴的下端可转动地设置在所述升降平台上,所述升降平台上还设置有第二电机,所述第二电机的输出轴通过主动齿轮与第二转轴上的从动齿轮相互啮合连接。

12.优选地,所述壳体的外部顶面设置有第一电机,所述第一电机的输出轴竖直设置,

且其下端伸入至壳体的内腔通过竖直设置的第一转轴与第一打磨盘的上表面中心处固接。

13.优选地,所述壳体的顶部设置有防护罩,所述第一电机固定在所述防护罩内。

14.优选地,所述壳体的一侧开设有与其内腔相连通的敞口,且所述敞口铰接设置有能够盖合所述敞口的壳体门。

15.根据上述技术方案,本实用新型提供的汽车气缸盖铸造件打磨装置在使用时的有益效果为:将待加工的铸造件放在所述第二支撑座上的第二打磨盘上,将第二支撑座升至待加工的铸造件上表面与第一支撑座上的第一打磨盘接触,利用夹持机构对待加工的铸造件进行夹持;并通过转动第一打磨盘和第二打磨盘以对待加工的铸造件进行双面打磨,提高了打磨效率。

16.本实用新型的其他特征和优点将在随后的具体实施方式部分予以详细说明;而且本实用新型中未涉及部分均与现有技术相同或可采用现有技术加以实现。

附图说明

17.附图是用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本实用新型,但并不构成对本实用新型的限制。在附图中:

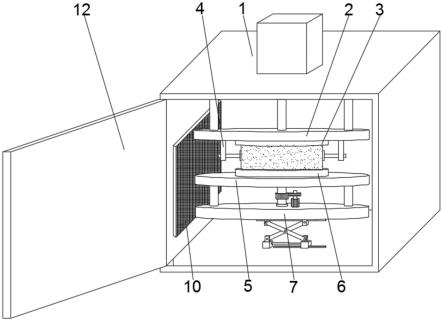

18.图1是本实用新型的一种优选的实施方式中提供的汽车气缸盖铸造件打磨的结构示意图;

19.图2是本实用新型的一种优选的实施方式中提供的汽车气缸盖铸造件打磨的内部结构示意图;

20.图3是本实用新型的一种优选的实施方式中提供的夹持机构的结构安装示意图。

21.附图标记说明

22.1壳体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2第一支撑座

23.3第一打磨盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4夹持机构

24.401夹持固定板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

402夹持螺杆

25.403夹持块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5第二支撑座

26.6第二打磨盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7升降平台

27.8主动齿轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9从动齿轮

28.10降噪板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11防护罩

29.12壳体门

具体实施方式

30.以下结合附图对本实用新型的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本实用新型,并不用于限制本实用新型。

31.如图1-3所示,本实用新型提供了一种汽车气缸盖铸造件打磨装置,所述汽车气缸盖铸造件打磨装置包括:壳体1、夹持机构4、第一支撑座2、第一打磨盘3、第二支撑座5以及第二打磨盘6;

32.所述第一支撑座2固定装配在壳体1的内腔顶部,所述第一支撑座2上水平且可转动地设置有第一打磨盘3;所述第二支撑座5水平且可升降地设置在所述第一支撑座2的正下方,且所述第二支撑座5上设置有与第一打磨盘3相配合的第二打磨盘6;所述第一打磨盘

3和/或所述第二打磨盘6相对的两旁至少设置有两组相配合的夹持机构4。

33.在上述方案中,将待加工的铸造件放在所述第二支撑座5上的第二打磨盘6上,然后将第二支撑座5升至待加工的铸造件上表面与第一支撑座2上的第一打磨盘3接触,随后通过夹持机构4对待加工的铸造件进行夹持;此时,通过转动第一打磨盘3和第二打磨盘6以对待加工的铸造件进行双面打磨,提高了打磨效率。

34.在上述方案中,所述第一支撑座2通过连杆固定在壳体1内腔的顶部。

35.在本实用新型的一种优选的实施方式中,所述壳体1的内侧壁固定设置有降噪板10,所述降噪板10朝向铸造件的一侧均匀开设有降噪孔,且降噪孔内填充有海绵材料。

36.在上述方案中,在打磨过程中,通过降噪板10来降低打磨时产生的噪声;另外,所述降噪板10为现有技术中非常成熟的结构,在此不会再赘述。

37.在本实用新型的一种优选的实施方式中,所述夹持机构4包括:夹持固定板401、夹持螺杆402和夹持块403,所述夹持固定板401固定在所述第一支撑座2的底端上,夹持螺杆402水平设置且螺纹式贯穿所述夹持固定板 401,且所述夹持螺杆402朝向所述第一打磨盘3的端部活动设置有夹持块 403。

38.在上述方案中,由于夹持螺杆402与所述夹持板401之间采用螺纹连接方式相连接,当旋转夹持螺杆402使其沿水平方向向待加工的铸造件进行旋转式移动时,推动所述夹持块403靠近待加工的铸造件,需要说明的是所述夹持螺杆402与所述夹持块401之间为转动连接,保证在旋转夹持螺杆402 的过程中,所述夹持块401不会随其一并转动。

39.在本实用新型的一种优选的实施方式中,所述壳体1的内腔水平设置有升降平台7,所述第二支撑座5间隔固定在所述升降平台7上,且所述升降平台7的下表面通过剪式升降机设置在所述壳体1内腔的底部。

40.在上述方案中,通过剪式升降机来驱使升降台7升降,可以使升降平台 7以及设置在升降平台7上的第二支撑座5和第二打磨盘6在升降过程中保持平稳。

41.在本实用新型的一种优选的实施方式中,所述第二打磨盘6的下表面中心处竖直设置有第二转轴,所述第二转轴的下端可转动地设置在所述升降平台7上,所述升降平台7上还设置有第二电机,所述第二电机的输出轴通过主动齿轮8与第二转轴上的从动齿轮9相互啮合连接。

42.在上述方案中,通过驱动第二电机,使其输出轴转动,而输出轴转动的过程中通过其上的主动齿轮9和第二转轴上的从动齿轮的啮合连接下,来驱动第二转轴转动,以带动第二打磨盘6转动进而对待加工的铸造件进行打磨。

43.在本实用新型的一种优选的实施方式中,所述壳体1的外部顶面设置有第一电机,所述第一电机的输出轴竖直设置,且其下端伸入至壳体1的内腔通过竖直设置的第一转轴与第一打磨盘3的上表面中心处固接。

44.在上述方案中,通过驱动第一电机直接带动第一打磨盘3转动来对待加工的铸造件进行打磨。

45.在本实用新型的一种优选的实施方式中,所述壳体1的顶部设置有防护罩11,所述第一电机固定在所述防护罩11内。

46.在本实用新型的一种优选的实施方式中,所述壳体1的一侧开设有与其内腔相连通的敞口,且所述敞口铰接设置有能够盖合所述敞口的壳体门12。在上述方案中,在对待加

工的铸造件进行打磨时,可以将壳体门12关上,一方面防止打磨过程中产生的碎屑从所述敞口中飞出壳体1外而污染周围环境以至于打磨结束后还需要清理周围环境,另一方面,可进一步减小打磨产生的噪声。

47.综上,本实用新型克服现有的气缸盖打磨装置在打磨的过程中,只能对气缸盖铸造件的一个面进行打磨,当需要对另外一个面打磨的时候,需要人工去翻转,造成很大的不便,且打磨效率低的问题。

48.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,这些简单变型均属于本实用新型的保护范围。

49.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

50.此外,本实用新型的各种不同的实施方式之间也可以进行任意组合,只要其不违背本实用新型的思想,其同样应当视为本实用新型所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1