一种碟簧压淬机的制作方法

1.本实用新型涉及弹簧加工设备技术领域,具体涉及一种碟簧压淬机。

背景技术:

2.碟簧在制备过程中采用普通方式热处理时,常常出现变形和尺寸超差的问题,特别是厚度薄、外径较大的产品,淬火后再整形也无法满足客户需求。因此在碟簧的热成型工艺中,尽量需要在高温状态下快速且同时完成成型和淬火,以保证产品平整度等参数的要求。

技术实现要素:

3.本实用新型的目的在于克服现有技术的缺陷,提供一种碟簧压淬机,采用电感应加热碟簧半成品,并能快速转移高温半成品到模具中进行成型和淬火,保证了压淬时的温度在要求范围内,不仅获得符合要求的硬度和金相组织,产品平整度也比较好。

4.为了实现以上目的及其他目的,本实用新型是通过包括以下技术方案实现的:本实用新型提供了一种碟簧压淬机,包括:加热装置,安装在安装架上;转运装置,包括第一转运装置和第二转运装置,所述第一转运装置位于所述加热装置的后方,且前端与所述安装架固接,所述第二转运装置位于所述第一转运装置的后方,且后端与压淬装置固接;所述压淬装置,包括支撑台、模具和液压机构,所述支撑台包括下支撑台、上支撑台和连接所述下支撑台和上支撑台的若干个连接柱,所述下支撑台和上支撑台之间形成操作空间,所述模具位于所述操作空间内;所述模具为水冷模具,包括下模和上模,所述下模安装在所述下支撑台上,所述上模通过所述液压机构安装在所述上支撑台上,且位于所述下模的正上方,所述上模在所述液压机构的带动下向下移动与所述下模合模或向上移动与所述下模脱模,所述压淬装置对坯料同时进行成型和淬火。

5.在一实施例中,所述第一转运装置包括承托组件和第一滑动模组,所述承托组件滑动安装在所述第一滑动模组上,所述承托组件承托所述坯料在所述加热装置的加热部正下方进行加热。

6.在一实施例中,所述承托组件包括固定连接的第一承托台和第二承托台,所述第一承托台高于所述第二承托台,且所述第一承托台的外径不大于所述坯料的内径,所述第二承托台的外径小于所述坯料的外径。

7.在一实施例中,所述承托组件还包括支撑杆、第一板和第二板,通过所述支撑杆所述第二承托台与所述第一板的一端连接,所述第一板的另一端和所述第二板之间连接有第一气缸和若干个液压杆,所述第一气缸驱动所述第一板带动所述第一承托台和第二承托台相对所述第二板进行升降。

8.在一实施例中,所述承托组件还包括传动机构和电机,所述传动机构分别与所述支撑杆和第一板连接,所述电机固定安装在所述第一板上,所述传动机构在所述电机驱动下带动所述支撑杆转动,从而带动所述第一承托台和第二承托台进行旋转。

9.在一实施例中,所述第二转运装置包括夹爪组件和第二滑动模组,所述夹爪组件滑动安装在所述第二滑动模组上,所述夹爪组件包括吊架、两个夹爪和第二气缸,所述夹爪和第二气缸安装在所述吊架上,两个所述夹爪受所述第二气缸控制进行开合。

10.在一实施例中,当所述承托组件滑动至所述夹爪组件正下方时,两个所述夹爪处于聚拢状态,所述两个所述夹爪之间的最短距离大于所述第二承托台的外径,且小于所述坯料的外径。

11.在一实施例中,所述下模和上模的合模部位具有一定的斜度以对所述坯料进行锥度的成型。

12.在一实施例中,所述加热装置为感应加热设备。

13.在一实施例中,所述压淬机还包括电控装置,所述电控装置与所述加热装置、转运装置和压淬装置电性连接,并对其进行自动化控制。

14.与现有技术相比,本实用新型提供的所述压淬机,具有以下优点:加热速度快、加热均匀、转移时间短、产品氧化少、热处理后平整度高、具有较高的自动化水平,且淬火工艺环保,靠模具带走热量,无油烟。

附图说明

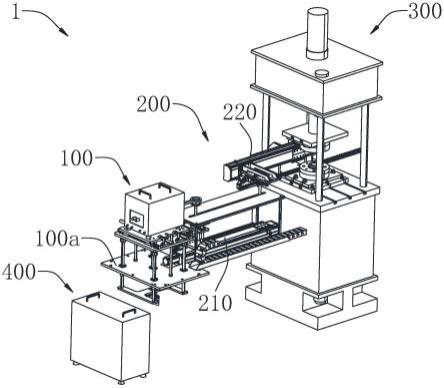

15.图1显示为本实用新型一种碟簧压淬机的结构示意图。

16.图2显示为本实用新型加热装置和第一转运装置的结构示意图。

17.图3显示为本实用新型承托组件的结构示意图。

18.图4显示为本实用新型夹爪组件的结构示意图。

19.图5显示为本实用新型第二转运装置和压淬装置的结构示意图。

具体实施方式

20.请参阅图1至图5,以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

21.须知,本说明书中“前”、“后”等方位的表述仅表示装置所在工序的前后关系,以供本领域的技术人员了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,在实际应用中也可以是在“左”、“右”等方位放置。

22.如图1所示,本实用新型提供了一种碟簧压淬机1,所述压淬机1包括依次设置的加热装置100、转运装置200和压淬装置300,所述转运装置200位于所述加热装置100和压淬装置300之间。所述加热装置100安装在安装架100a上,所述加热装置100可以是感应加热设备,例如高频感应炉,用于将碟簧坯料加热至压淬所需的高温,所述高温可以是800~900℃。所述转运装置200包括第一转运装置210和第二转运装置220,所述第一转运装置210位于所述加热装置100的后方,且前端与所述安装架100a固接。所安装架100a和第一转运装置 210可以放置在有一定高度的工作台(图中未示出)上,使所述第一转运装置210的高度利于工人进行操作。所述第二转运装置220位于所述第一转运装置210的后方,且后端与所述压淬装置300固接。

23.进一步地,所述压淬机1还包括电控装置400,所述电控装置400与所述加热装置100、转运装置200和压淬装置300电性连接,并对所述加热装置100、转运装置200和压淬装置 300进行自动化控制。所述电控装置400可以是控制柜。

24.如图2所示,所述第一转运装置210包括承托组件211和第一滑动模组212,所述承托组件211滑动安装在所述第一滑动模组212上,用于承托和转运坯料2。所述承托组件211 承托所述坯料2滑动至所述加热装置100的加热部110正下方进行高温加热,加热完成后,在所述第一滑动模组22上迅速向后滑动至下一工序。

25.如图3所示,所述承托组件211包括固定连接的第一承托台2111a和第二承托台2111b,所述第一承托台2111a高于所述第二承托台2111b,且所述第一承托台2111a的外径小于所述第二承托台2111b的外径,及所述第一承托台2111a和第二承托台2111b形成台阶状结构。请结合图2,所述第一承托台2111a的外径不大于所述坯料2的内径,所述第二承托台2111b 的外径小于所述坯料2的外径,用于承托所述坯料2。进一步地,所述第一承托台2111a和第二承托台2111b是一体成型的。

26.进一步地,如图3所示,所述承托组件211还包括支撑杆2112、第一板2113、液压杆 2114、第二板2115和第一气缸2116,所述第二承托台2111b通过所述支撑杆2112与所述第一板2113的一端连接,所述第一板2113的另一端和第二板2115之间连接有所述第一气缸2116和若干个所述液压杆2114,所述第一气缸2116驱动所述第一板2113相对所述第二板 2115上下移动,从而带动所述第一承托台2111a、第二承托台2111b进行升降。所述第二板 2115的下端连接有若干个第一滑块2117,所述第一滑块2117滑动安装在所述第一滑动模组 212上。

27.进一步地,如图3所示,所述承托组件211还包括传动机构2118和电机2119,所述传动机构2118分别与所述支撑杆2112和第一板2113连接,所述电机2119固定安装在所述第一板2113上。所述传动机构2118可以是皮带轮,所述皮带轮在所述电机驱动下带动所述支撑杆2112转动,从而带动所述第一承托台2111a、第二承托台2111b进行旋转。当所述坯料 2加热时,所述第一承托台2111a、第二承托台2111b的旋转有利于保证所述坯料2受热均匀。

28.如图5所示,所述第二转运装置220包括夹爪组件221和第二滑动模组222,所述夹爪组件221滑动安装在所述第二滑动模组222上,用于将所述坯料2从所述承托组件211上转运至所述压淬装置300。

29.如图4所示,所述夹爪组件221包括吊架2211、两个夹爪2212a、2212b和第二气缸2213,所述夹爪2212a、2212b和第二气缸2213安装在所述吊架2211上,两个所述夹爪2212a和2212b 受所述第二气缸2213控制进行开合。所述夹爪组件221的一端连接有第二滑块2214,所述第二滑块2214滑动安装在所述第二滑动模组222上。请结合图3,当所述承托组件211滑动至所述夹爪组件221正下方时,两个所述夹爪2212a和2212b处于聚拢状态,此时所述第二承托台2111b的外径小于两个所述夹爪2212a和2212b之间的最短距离l,所述坯料2的外径大于所述最短距离l,且所述坯料2的位置高于两个所述夹爪2212a和2212b的台阶状卡位。进一步地,可以采用例如红外线等设备来探测所述坯料2是否到位,到位后通知所述电控装置400控制所述承托组件211下降,使得所述坯料2稳稳落入两个所述夹爪2212a和2212b 的台阶状卡位,然后所述夹爪组件221在所述电控装置400控制下带动所述坯料2在所述第二滑动模组222上迅速滑动至所述压淬装置300处,到位后,所述第二气缸2213控制

两个所述夹爪2212a和2212b相离,放下所述坯料2。

30.进一步地,加热至高温的所述坯料2在所述第一转运装置210和第二转运装置220上的总时间不超过3秒钟。

31.如图5所示,所述压淬装置300可以是集成型和淬火一体的机构。所述压淬装置300包括支撑台310和模具320,所述支撑台310包括下支撑台311、上支撑台312和若干个连接柱 313,所述连接柱313连接所述下支撑台311和上支撑台312,并使所述下支撑台311和上支撑台312之间形成操作空间。所述模具320位于所述操作空间内,包括下模321和上模322,所述下模321安装在所述下支撑台311上,所述上模322通过液压机构安装在所述上支撑台 312上,且位于所述下模320的正上方。

32.如图5所示,所述液压机构包括液压缸331、伸缩杆332和液压板333。所述液压缸331 可以设置在所述上支撑台312的中心位置,所述液压缸331的下端连接有所述伸缩杆332,所述伸缩杆332的下端连接有所述液压板333,所述上模322的上端与所述液压板333连接。所述液压板350可以在所述液压缸331的驱动下带动所述上模322向下移动与所述下模321 合模,对所述下模321和上模322之间的所述坯料2施加压力进行成型。所述液压缸331的驱动可以通过设置在一旁的电机(图中未示出)进行控制。

33.进一步地,所述下模321可以是一个凸模,所述上模322可以是一个与所述下模321匹配的凹模,所述下模321和上模322的合模部位具有一定的斜度以对所述坯料2进行锥度的成型。所述下模321和上模322是水冷模具,可以同时完成所述坯料2的成型和淬火。

34.进一步地,可以通过不同的模具实现对不同所述坯料2的热处理成型。具体的,所述坯料2的厚度可以是0.8~2.5mm,例如0.9mm、1.0mm、1.5mm、2.2mm等,外径可以是80~220mm,例如100mm、120mm、150mm、180mm、200mm等,经过本实用新型制备得到的碟簧平整度偏差可以控制在0.1mm以内。

35.进一步地,本实用新型还可以采用例如红外线等设备来探测所述坯料2是否到位,以便于通知所述电控装置400控制所述压淬装置300进行压淬。所述压淬装置300中所述模具320 合模后的保压时间可以根据不同产品的要求依据加热温度和材料厚度进行设置,例如可以在所述电控装置400进行设置。进一步地,可以通过控制所述伸缩杆332的伸缩速度来控制合模的速度,在一些实施例中,所述模具320的合模速度可以是先快后慢。压淬完成后,所述模具320可以通过所述伸缩杆332进行脱模。所述模具320中冷却水的温度可以是20~25℃,所述模具320的材质可以是热作模具钢。

36.综上,本实用新型提供的碟簧压淬机具有以下优点:采用所述感应加热设备100,相较传统加热方式具有加热速度快、设备小易安装、易于实现自动化控制等特点;所述承托组件 211可旋转的设计,有利于所述坯料2加热更均匀;采用所述第一滑动模组212和第二滑动模组222使得高温坯料转移时间仅需2~3秒;所述压淬装置300采用水冷模具同时完成成型和淬火,使产品氧化少、热处理后平整度高,且淬火工艺环保,靠模具带走热量,无油烟;且采用所述电控装置400具有较高的自动化水平。

37.因此,本实用新型有效克服了现有技术中的种种缺点而具高度产业利用价值。上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想

下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1