一种复合压射头及压铸机的制作方法

1.本技术属于压铸机设备技术领域,特别涉及一种复合压射头及压铸机。

背景技术:

2.压力铸造属于铸造行业中的一种特种铸造。通过将熔融状态或半熔融状态的金属浇注入压铸机的压室,在压射头的推动下,使金属液高速度充填在压铸模具的型腔内,并在高压下使熔融或半熔融的金属冷却凝固成形而获得铸件的高效益、高效率的精密铸造方法。其中推动合金料液在压室中前进并填充型腔的部件是压铸机的压射头,常规压射头是一体式制造。压铸机通常具备低速高速增压三级压射,为了提高铸件致密度减少气孔疏松报废,在高速压射阶段填充型腔完毕后启动增压,使铸件在高速下充满型腔并在压力下凝固结晶,减少铸件发生气孔和缩松的概率。

3.但实际上,对于致密度要求高的铸件,仍有大比例报废。为了解决问题出现了真空压铸、充氧压铸、局部加压等压铸技术,但这些工艺技术对操作工技能水平要求比较高,具体实施成本也较高,对工艺范围要求比较窄,应用不够广。致密度报废率居高不下分析原因为,铸件的料饼外围直接接触浇口套和分流锥,凝固速度快。相比较而言,料饼中心部位凝固较慢,此时料饼处于“外硬内软”的状态,外围部分已经形成硬度阻碍冲头继续行进,增压压力对铸件的补缩作用已经中断。而此时料饼的中心部位仍未凝固,在继续凝固过程中,如果不继续提供压实压力,会造成铸件气孔缩孔大概率发生。由于传统压铸工艺的局限性,不能彻底实现增压补缩效果。

4.针对上述情况,目前压铸件内部致密度不高已经成为压铸行业的一种顽疾,影响到了压铸工艺的大范围应用。随着国内外市场对压铸件的质量要求越来越高,压铸行业在解决致密度低下等缺陷势在必行。

技术实现要素:

5.本实用新型的目的是为了解决上述技术的不足,提供一种复合压射头及压铸机,提高压铸件内部致密度。

6.为此,本实用新型提供一种复合压射头,其设有压头本体,压头本体设有外冲头、内冲头,外冲头为筒状结构,其滑动套设在内冲头上,外冲头的头部用于压实料饼的外围部位;内冲头为柱体结构,其头部可露出外冲头的头部,用于进一步压实料饼的中心部位。

7.优选的,压头本体还设有锁紧块,锁紧块与内冲头相连接;外冲头的尾部设有使外冲头回归初始状态的复位装置,复位装置限位安装在锁紧块和外冲头的尾部之间。

8.优选的,复位装置为筒状结构的弹性橡胶件,弹性橡胶件套设在内冲头上;弹性橡胶件的左侧与锁紧块相连接,弹性橡胶件的右侧与外冲头的尾部相连接。

9.优选的,复位装置为复位弹簧,复位弹簧压缩套设在内冲头上;复位弹簧的一端与锁紧块相连接,复位弹簧的另一端与外冲头的尾部相连接。

10.优选的,复位装置设有复位组合件,复位组合件设有定位套筒和定位波珠,定位波

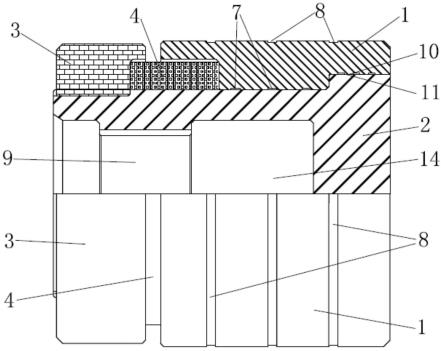

复位组合件,7. 内润滑槽,8. 外润滑槽,9. 螺纹装配腔,10. 定位台阶孔,11. 定位台阶,12.料饼,13. 环形缝隙,14.冷却腔,21. 定位波珠安装孔,61. 定位套筒,62.定位波珠,121. 外围部位,122. 中心部位, 611. 半球形槽,621.弹簧,622.钢球。

具体实施方式

29.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。本实用新型中所使用的方法如无特殊规定,均为常规的方法;所使用的原料和装置,如无特殊规定,均为常规的市售产品。

30.由图1、图2、图9所示,本实用新型提供一种复合压射头,其设有压头本体,压头本体设有外冲头1、内冲头2,其中,外冲头1为筒状结构,外冲头1滑动套设在内冲头2上,外冲头1的头部用于压实料饼12的外围部位121;内冲头2为柱体结构,内冲头2的头部可露出外冲头1的头部,用于进一步压实料饼12的中心部位122。

31.使用时,将内冲头2的尾部与压射杆相连接,在初始状态时,由图1所示,内冲头2在压射缸的压射杆的作用下,与外冲头1一起在料管内向前推进合金液体,在推进过程中,合金液体逐渐凝固硬化,其中位于料饼12外围部位121凝固硬化较快,使外冲头1难以前进,最终外冲头1相对料饼12静止。由图2所示,然后内冲头2在压射杆的作用下继续向前推进,进一步推动料饼12中心部位122未凝固的合金液体将压力继续传递给铸件内部,使铸件在持续的压力保持下凝固获得良好的结晶组织,保证了致密度。

32.由图1、图2所示,压头本体还可以设有锁紧块3,锁紧块3与内冲头2相连接,外冲头1的尾部设有使外冲头1回归初始状态时的弹性橡胶件4,弹性橡胶件4限位安装在锁紧块3和外冲头1的尾部之间。在内冲头2相对外冲头1向前推进过程中,限位安装在锁紧块3和外冲头1的尾部之间的弹性橡胶件4被压缩变形,内冲头2完成向前推进动作后,在压射杆的带动下向后回归原位,在此过程中,弹性橡胶件4恢复原状,推动外冲头1回归如图1所示的初始状态,为下次使用做好准备工作。

33.由图1所示,弹性橡胶件4最好为筒状结构,弹性橡胶件4套设在内冲头2上;弹性橡胶件4的左侧与锁紧块3相连接,弹性橡胶件4的右侧与外冲头1的尾部相连接。锁紧块3最好为环状结构,与内冲头2通过螺纹连接,方便拆卸安装。弹性橡胶件4最好为硅橡胶材料制成,弹性较好,耐高温性能好。

34.由图1所示,位于外冲头1的头部的内圆周面最好开设有定位台阶孔10,位于内冲头2的外圆周面设有定位台阶11,定位台阶11与定位台阶孔10相适配,对外冲头1和内冲头2进行定位。

35.由图1所示,外冲头1最好为圆筒状结构,内冲头2最好为圆柱体结构,方便加工,易于装配。

36.由图1、图2所示,外冲头1的内圆周面周向最好开设有内润滑槽7,在使用过程中,内润滑槽7充满润滑油,促进外冲头1与内冲头2之间的相对滑动;外冲头1的外圆周面周向最好开设有外润滑槽8,复合压射头在使用过程中,复合压射头在料管内向前或者向后运动,外润滑槽8充满润滑油,促进外冲头1与料管之间的相对滑动,从而减少磨损,增加使用寿命的作用。内润滑槽7和外润滑槽8最好为沿圆周方向的环形槽结构,提高润滑效果,进一

步延长使用寿命。

37.由图1所示,内冲头2内最好分别开设有冷却腔14和用于安装压射杆的螺纹装配腔9,冷却腔14与螺纹装配腔9相连通;通常螺纹装配腔9设置在内冲头2的尾部,冷却腔14靠近内冲头2的头部;将压射杆螺纹安装在内冲头2的尾端后,压射杆内开设的冷却介质进入通道、冷却介质排出通道与冷却腔14构成了冷却循环通道,冷却介质通常为冷却水,用来降低复合压射头的温度,延长使用寿命。

38.复位装置可以为上述弹性橡胶件4,由图3、图4所示,复位装置还可以用复位弹簧5来代替,二者均为弹性件,能够弹性压缩和释放;复位弹簧5最好为板簧,弹性较好。复位弹簧5压缩套设在内冲头2上,复位弹簧5的一端与锁紧块3相连接,复位弹簧5的另一端与外冲头1的尾部相连接。复位弹簧5通过弹性形变实现外冲头1回归如图3所示的初始状态,与上述弹性橡胶件4工作原理相同,在此不在赘述。

39.除了以上两种复位装置,由图5-图9所示,复位装置还可以为复位组合件6,复位组合件6设有定位套筒61和定位波珠62,定位波珠62设有弹簧621、钢球622,弹簧621上安装有钢球622,且弹簧621处于被压缩状态;定位套筒61滑动套设在内冲头2上,且定位套筒61的左侧与锁紧块3之间预留有供定位套筒61左右滑动的环形缝隙13,定位套筒61的右侧与外冲头1的尾部相连接;定位套筒61的内圆周面开设有小半球槽611,内冲头2的外圆周面开设有定位波珠安装孔21,定位波珠62安装在定位波珠安装孔21内。

40.由图5、图7所示,当压头本体处于初始状态时,小半球槽611与钢球622上下正对设置,且弹簧621将钢球622向上抵靠在小半球槽611内。内冲头2在压射缸的压射杆的作用下,与外冲头1一起在料管内向前推进合金液体,在推进过程中,合金液体逐渐凝固硬化,其中位于料饼12的外围部位121凝固硬化较快,使外冲头1难以前进,最终外冲头1相对料饼12静止,此时,定位套筒61相对外冲头1,二者共同处于静止状态。由图6、图8所示,然后,内冲头2在压射杆的作用下继续向前推进,进一步推动料饼12中心部位122未凝固的合金液体将压力继续传递给铸件内部,使铸件在持续的压力保持下凝固获得良好的结晶组织,保证了致密度。在内冲头2相对外冲头1和定位套筒61向前推进过程时,定位套筒61的小半球槽611将钢球622向下压入定位波珠62的内部,弹簧621进一步压缩变形,最后钢球622脱离小半球槽611,且小半球槽611与钢球622上下相错位。内冲头2完成向前推进动作后,在压射杆的带动下向后回归原位时,小半球槽611与钢球622上下正对设置,且弹簧621将钢球622向上抵靠在小半球槽611内,最终使外冲头1回归如图5、图7所示的初始状态,为下次使用做好准备工作。

41.本实用新型提供一种压铸机,其包括上述三种复合压射头,低成本、结构简单易操作、实用性强。

42.本实用新型提供一种复合压射头及压铸机,其中,复合压射头设有外冲头1、内冲头2、锁紧块3及复位装置,外冲头1为筒状结构,其滑动套设在内冲头2上,外冲头1的头部用于压实料饼12的外围部位121,外冲头1的尾部设有使外冲头1回归初始状态时的复位装置,内冲头2为柱体结构,其头部可露出外冲头1的头部,用于进一步压实实料饼12的中心部位122;锁紧块3与内冲头2相连接,弹性橡胶件4限位安装在锁紧块3和外冲头1的尾部之间。在外冲头1接触到料饼12外围部位121凝固硬化的材料而难以前进的瞬间复位装置启动,此时外冲头1相对料饼12已经静止,内冲头2在压射缸压力作用下被压射杆继续推进,推动料饼

12中心部位122未凝固的合金液体将压力继续传递给铸件内部,使铸件在持续的压力保持下凝固获得良好的结晶组织,保证了致密度。

43.需要说明的是:

44.(1)合金液体作为料液,料液压力在料液填充满模具型腔瞬间上升,料液传递反向力给复合压射头,外冲头1遇到凝固的料饼12外围部位121而静止,而内冲头2继续行进,推动料饼12中心部位122还未凝固的料液给铸件继续增压,保证铸件在压力保持下凝固,解决了铸件致密度不合格问题。

45.(2)合金料液被复合压射头向前推移,在压铸机蓄能器提供的压力作用下填充模具型腔,压射终了时,常规压射头受到来自铸件料饼12的反向力而不能继续前进,此时压力传递中断,铸件的厚大部位以及内浇口高温部位补缩不足有气孔和疏松风险。此时,本实用新型外冲头1在反作用力下压缩复位装置并后退,而内冲头2避开料饼12已经凝固的外围部位121继续前进,继续传递压力给铸件。

46.本实用新型提供一种复合压射头及压铸机,其中,复合压射头与现有的压射头相比,具有如下优点:

47.(1)现有压射头液压系统结构复杂,容易发生故障。而本实用新型结构设计简单可靠,不易损坏,故障后易维修,极大的降低了设备维修成本;而且,本实用新型制造和维修成本低,适合大批量应用。

48.(2)通常压射头长期与高达700℃的铝液接触,现有压射头的液压缸结构没有冷却系统,密封圈易损导致泄漏。而本实用新型内冲头内设有冷却腔降温,可控制复合压射头温度不超过100℃,在较低温度下,部件不易磨损寿命长;另外,本实用新型内冲头2与外冲头1、外冲头1与料筒之间设有润滑槽,在使用过程中,部件之间有润滑液保护,不易磨损寿命长,寿命可达万次以上。

49.(3)本实用新型复合压射头结构设计,使整个增压效果明显,反应快,工作状态中内冲头2、外冲头1之间的动作无缝衔接,不存在提前和滞后增压情况,增压效果好,铸件质量稳定。

50.(4)本实用新型可以针对不同型号的设备或者不同大小的产品,轻松更换不同型号大小的压射头,极大降低工装储备及保养成本,且保证生产效率。

51.(5)本实用新型结构设计简单可靠,容易实施,适用范围广;尤其适合高速高压铸造,速度快,效率高;例如在生产薄壁件(1.5-3mm)时,速度可达9米/秒,压力可达80mpa。

52.在本实用新型的描述中,需要理解的是,术语“左”、“右”、“上”、“下”、“顶”、“底”、“前”、“后”、“内”、“外”、“背”、“中间”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具备特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

53.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1