一种静压砂砖主轴的制作方法

1.本实用新型涉及静压主轴技术领域,特别是涉及一种静压砂砖主轴。

背景技术:

2.立轴平面磨床是采用砂砖瓦端面进行磨削的一种高效率、精密稳定的加工机床。传统的立轴平面磨床的主轴装置通常是使用滚动轴承,通过将滚动轴承对主轴起到定位支撑的作用,并保证主轴装置的精度。滚动轴承存在减振能力较差,高速时寿命低,声响较大的缺点。尤其在使用过程中,主轴与滚动轴承之间会发生一定的磨损,主轴与滚动轴承之间产生一定的间隙,从而使得主轴在回转时发生径向跳动,进而导致主轴装置的精度下降,并最终导致零件的加工精度的下降。

技术实现要素:

3.本实用新型针对传统的立轴平面磨床的主轴装置使用滚动轴承,使用过程中存在一定的磨损,导致加工精度下降的技术问题,提供一种静压砂砖主轴,该装置在静压轴承的上下端面和静压轴承的内外表面均形成承载油膜,减少使用过程中的磨损,使得静压主轴具有很高的旋转精度,保证静压主轴的径向跳动、轴向窜动满足精度要求,提高了加工精度。

4.为此,本实用新型的技术方案是,一种静压砂砖主轴,包括前盖、后盖和套筒,前盖、后盖与套筒的两个端面固定连接,前盖、后盖和套筒的内部形成密封的工作腔室,工作腔室的内部设有静压轴承和止推板,静压轴承与止推板固定连接,静压轴承的内部设有静压主轴,静压主轴贯穿前盖、后盖和止推板,静压主轴与前盖通过密封圈密封连接,静压主轴与后盖通过密封圈密封连接,静压主轴的前端固定设有夹具,套筒的侧面分别设有进油孔和出油孔,进油孔和出油孔分别与工作腔室相连通;

5.静压轴承的上端面设有相互间隔的上端油腔室,静压轴承的下端面设有相互间隔的下端油腔室,下端油腔室与上端油腔室一一对应,相邻的上端油腔室之间设有端面间隔,端面间隔的内部设有贯穿的第一径向油孔,第一径向油孔连通静压轴承的上端面和下端面,上端油腔室的内部设有第二径向油孔,下端油腔室的内部设有第三径向油孔;

6.静压轴承的内表面设有间隔的中部油腔室,相邻的中部油腔室之间设有内表面间隔,中部油腔室的内部设有第一横向油孔,第一横向油孔连通静压轴承的内表面与外表面,第一横向油孔的左右两侧分别设有第二横向油孔和第三横向油孔,第二横向油孔通过第二径向油孔与上端油腔室相连通,第三横向油孔通过第三径向油孔与下端油腔室相连通,静压轴承的外表面设有环形油槽和径向油槽,环形油槽和径向油槽相连通。

7.优选地,静压轴承的内表面间隔与静压主轴之间的间隙大小为0.04-0.05mm。

8.优选地,上端油腔室和下端油腔室的深度为0.2-0.5mm。

9.优选地,上端油腔室和下端油腔室的数量为多个。

10.优选地,上端油腔室和下端油腔室的数量为4个。

11.优选地,中部油腔室的深度为0.2-0.5mm。

12.优选地,中部油腔室的数量为多个。

13.优选地,中部油腔室的数量为4个。

14.本实用新型的有益效果是,通过第一径向油孔连通静压轴承的上端面和下端面,通过第一横向油孔连通静压轴承的内表面与外表面,将静压轴承的内表面间隔与静压主轴之间的间隙大小设计为0.04-0.05mm,在静压轴承的上下端面和静压轴承的内外表面均形成承载油膜,减少使用过程中的磨损,使得静压主轴具有很高的旋转精度,保证静压主轴的径向跳动、轴向窜动满足精度要求,提高了加工精度。

15.通过第二横向油孔、第二径向油孔与上端油腔室相连通,通过第三横向油孔、第三径向油孔与下端油腔室相连通,将上端油腔室和下端油腔室的深度设置为0.2-0.5mm,通过第一横向油孔连通静压轴承的内表面与外表面,将中部油腔室的深度设置为0.2-0.5mm,并且在静压轴承的外表面设有环形油槽和径向油槽,进一步保证了静压轴承的上下端面和内外表面的承载油膜的压力均匀性,通过多回路的油通路,保证供油的顺畅,保证工作腔室内的油压稳定一致,提高静压主轴旋转的精度,进一步提高了加工的精度,提高了静压主轴的使用寿命。

附图说明

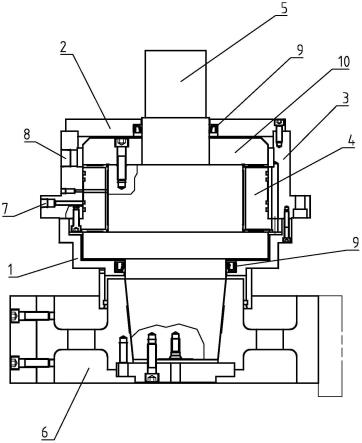

16.图1是本实用新型的整体结构示意图;

17.图2是静压轴承的俯视图;

18.图3是图2中a-a处的剖视图;

19.图4是图3中b-b处的剖视图;

20.图5是图4中c-c处的剖视图;

21.图6是图4中d-d处的剖视图;

22.图7是图4中e-e处的剖视图。

23.图中符号说明:

24.1.前盖;2.后盖;3.套筒;4.静压轴承;401.上端油腔室;402.下端油腔室;403.中部油腔室;404.第一径向油孔;405.第二径向油孔;406.第一横向油孔;407.第二横向油孔;408.第三横向油孔;409.第三径向油孔;410.环形油槽;411.径向油槽;412.螺栓固定孔;413.内表面间隔;5.静压主轴;6.夹具;7.进油孔;8.出油孔;9.密封圈;10.止推板。

具体实施方式

25.下面结合实施例对本实用新型做进一步描述。

26.图1-图7是本实用新型一种静压砂砖主轴的实施例,其包括前盖1、后盖2和套筒3,前盖1、后盖2与套筒3的两个端面固定连接,前盖1、后盖2和套筒3的内部形成密封的工作腔室,工作腔室的内部设有静压轴承4和止推板10,静压轴承4通过螺栓固定孔412的内部的螺栓与止推板10固定连接,静压轴承4的内部设有静压主轴5,静压主轴5贯穿前盖1、后盖2和止推板10,静压主轴5与前盖1通过密封圈9密封连接,静压主轴5与后盖2通过密封圈9密封连接,静压主轴5的前端固定设有夹具6,套筒3的侧面分别设有进油孔7和出油孔8,进油孔7和出油孔8分别与工作腔室相连通。

27.静压轴承4的上端面设有相互间隔的上端油腔室401,上端油腔室401的数量为多个,静压轴承4的下端面设有相互间隔的下端油腔室402,下端油腔室402的数量为多个,下端油腔室402与上端油腔室401一一对应,相邻的上端油腔室401之间设有端面间隔,端面间隔的内部设有贯穿的第一径向油孔404,第一径向油孔404连通静压轴承4的上端面和下端面,上端油腔室401的内部设有第二径向油孔405,下端油腔室402的内部设有第三径向油孔409。

28.静压轴承4的内表面设有间隔的中部油腔室403,相邻的中部油腔室403之间设有内表面间隔413,静压轴承4的内表面间隔413与静压主轴5之间的间隙大小为0.04-0.05mm,中部油腔室403的内部设有第一横向油孔406,第一横向油孔406连通静压轴承4的内表面与外表面,第一横向油孔406的左右两侧分别设有第二横向油孔407和第三横向油孔408,第二横向油孔407通过第二径向油孔405与上端油腔室401相连通,第三横向油孔408通过第三径向油孔409与下端油腔室402相连通,静压轴承4的外表面设有环形油槽410和径向油槽411,环形油槽410和径向油槽411相连通。

29.在一个具体实施例中,上端油腔室401和下端油腔室402的深度为0.2-0.5mm,上端油腔室401和下端油腔室402的数量为多个,作为优选地,上端油腔室401和下端油腔室402的数量为4个。

30.在一个具体实施例中,中部油腔室403的深度为0.2-0.5mm,中部油腔室403的数量为多个,作为优选地,中部油腔室403的数量为4个。

31.本实用新型通过第一径向油孔404连通静压轴承4的上端面和下端面,通过第一横向油孔406连通静压轴承4的内表面与外表面,将静压轴承4的内表面间隔与静压主轴5之间的间隙大小设计为0.04-0.05mm,在静压轴承4的上下端面和静压轴承4的内外表面均形成承载油膜,减少使用过程中的磨损,使得静压主轴5具有很高的旋转精度,保证静压主轴5的径向跳动、轴向窜动满足精度要求,提高了加工精度。

32.本实用新型通过第二横向油孔407、第二径向油孔405与上端油腔室401相连通,通过第三横向油孔408、第三径向油孔409与下端油腔室402相连通,将上端油腔室401和下端油腔室402的深度设置为0.2-0.5mm,通过第一横向油孔406连通静压轴承4的内表面与外表面,将中部油腔室403的深度设置为0.2-0.5mm,并且在静压轴承4的外表面设有环形油槽410和径向油槽411,进一步保证了静压轴承4的上下端面和内外表面的承载油膜的压力均匀性,通过多回路的油通路,保证供油的顺畅,保证工作腔室内的油压稳定一致,提高静压主轴旋转的精度,进一步提高了加工的精度,提高了静压主轴的使用寿命。

33.惟以上所述,仅为本实用新型的具体实施例而已,当不能以此限定本实用新型实施的范围,故其等同组件的置换,或依本实用新型专利保护范围所作的等同变化与修改,皆应仍属本实用新型权利要求书涵盖之范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1