再生磷酸铁锂正极材料及其制备方法与流程

[0001]

本发明涉及磷酸铁锂正极材料废料处理领域,具体涉及再生磷酸铁锂正极材料及其制备方法。

背景技术:

[0002]

目前,磷酸铁锂废料或者磷酸铁锂电池正极回收废料的回收方法:

[0003]

一是用强酸完全溶解,去包覆碳,再用碱液/或氢氧化锂共沉淀,调整溶液体系的锂、铁、磷比例后,水热法或者其他方法重新从金属元素制备磷酸铁锂前驱体,再包覆还原性碳源,高温焙烧得到再生磷酸铁锂。该类方法需要大量酸溶解,大量碱沉淀,工艺过程造成大量浪费。

[0004]

二是选择性提锂工艺,采用特定浓度的酸加氧化剂(一般是双氧水)体系,提取价值较高的锂元素,制备成锂盐,剩余的铁磷元素可制备磷酸铁,或者其他用途,该方法不能充分有效利用磷酸铁锂价值,工艺流程长,再生利用价值低。

[0005]

三是通过在废旧磷酸铁锂材料中直接补加一定比例的锂源,通过高温煅烧的方法再生磷酸铁锂正极材料,该方法未能实现有效针对性补锂,外层包覆碳对补锂效果不佳的影响,锂化烧结时,锂离子难以扩散进微球中心,往往出现成品料表面残留锂含量较高,从而影响了再生磷酸铁锂的电化学容量和循环性能。

[0006]

四是通过空气或氧化气氛先焙烧分解掉表面的碳,再通过补锂,调整锂铁磷配比,添加还原性碳源,研磨混合均匀,再在惰性气氛中焙烧成磷酸铁锂成品,该方法虽然通过去包覆碳层补锂,但是废旧磷酸铁锂经过充分氧化生成锂铁磷氧化物,表面形成致密氧化膜不利于补锂后期焙烧,得到成品电化学容量不佳。

[0007]

可以看出,对于磷酸铁锂废料或者磷酸铁锂电池正极回收废料的回收,亟需找到更合适的方法。

技术实现要素:

[0008]

本发明的目的是为了克服现有技术回收磷酸铁锂废料或者磷酸铁锂电池正极回收废料时存在的上述问题,提供了再生磷酸铁锂正极材料及其制备方法。该再生磷酸铁锂正极材料具有核壳结构。

[0009]

为了实现上述目的,本发明第一方面提供一种再生磷酸铁锂正极材料,该正极材料包括:内核和包裹所述内核的壳层;所述内核中,锂:铁:磷的摩尔比=1:1:1,所述壳层中,锂:铁:磷的摩尔比=(1.03-1.15):1:(1.01-1.05)。

[0010]

优选地,所述再生磷酸铁锂正极材料中,锂:铁:磷的摩尔比=(1.01-1.05):1:(1.001-1.02)。

[0011]

优选地,所述内核的颗粒平均粒度为200-1000nm,所述壳层的厚度为50-100nm。

[0012]

本发明第二方面提供一种再生磷酸铁锂正极材料的制备方法,包括:

[0013]

1)在惰性气体保护下,将磷酸铁锂正极材料废料与含酸液接触进行第一研磨;

[0014]

2)将步骤1)得到的产物进行离心洗涤并过滤;

[0015]

3)将步骤2)得到的滤饼作为内核,与磷酸铁、碳酸锂、磷酸锂盐、还原性碳源和去离子水进行第二研磨,得到混合浆料;

[0016]

4)将所述混合浆料干燥,并在惰性气体保护下进行高温焙烧,在所述内核的外部形成磷酸铁锂壳层,得到再生磷酸铁锂正极材料。

[0017]

通过上述技术方案,本发明可以实现将磷酸铁锂废料或者磷酸铁锂电池正极回收废料,再生制备得到具有核壳结构的再生磷酸铁锂正极材料,实现磷酸铁锂废料的再利用。而且本发明提供的再生磷酸铁锂正极材料,壳层中锂与磷的含量增加,即壳层富含有多余微量磷酸锂(li3p),壳层中的磷酸锂导电性好,提供li

+

进出磷酸铁锂颗粒晶体结构通道,加快锂离子传输速度,从而提高了磷酸铁锂产品导电性、充放电容量和循环使用寿命。

具体实施方式

[0018]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0019]

本发明第一方面提供一种再生磷酸铁锂正极材料,该正极材料包括:内核和包裹所述内核的壳层;所述内核中,锂:铁:磷的摩尔比=1:1:1,所述壳层中,锂:铁:磷的摩尔比=(1.03-1.15):1:(1.01-1.05)。

[0020]

本发明提供的再生磷酸铁锂正极材料来自于磷酸铁锂废料或者磷酸铁锂电池正极回收废料再生制备而得,可以形成核壳结构,用作磷酸铁锂正极材料,具有更好的使用性能。其中所述内核来自磷酸铁锂废料或者磷酸铁锂电池正极回收废料,组成为lifepo4。

[0021]

本发明提供的再生磷酸铁锂正极材料的整体组成中,各组分的关系,优选地,所述再生磷酸铁锂正极材料中,锂:铁:磷的摩尔比=(1.01-1.05):1:(1.001-1.02)。

[0022]

本发明提供的再生磷酸铁锂正极材料的组成中,如上所述,可以相对于铁为基准,锂和磷在所述内核中的摩尔量要比在所述壳层中的摩尔量少,即铁、锂、磷在所述壳层中的组成要比所述内核中的组成,锂和磷的含量多。实现上述组成和结构,可以使得再生磷酸铁锂正极材料具有更好的使用性能。在本发明提供的再生磷酸铁锂正极材料的结构中,锂和磷可以在所述内核和壳层上有浓度梯度的差别,即锂和磷在所述内核中的浓度低于在所述壳层中的浓度,所述壳层是锂和磷浓度高的磷酸铁锂组成。

[0023]

本发明中,优选地,所述内核的颗粒平均粒度为200-1000nm,所述壳层的厚度为50-100nm。

[0024]

本发明提供的所述再生磷酸铁锂正极材料所具有的上述组成和结构特征可以通过扫描电镜能谱仪(sem-eds),对材料形貌/尺寸、材料微区进行eds元素分布定性定量分析。在获得的所述再生磷酸铁锂正极材料的横截面sem照片上可以观察到锂和磷在内核和壳层中的浓度分布不同。所述再生磷酸铁锂正极材料的整体化学组成可以通过原子吸收光谱法测定。

[0025]

本发明第二方面提供一种再生磷酸铁锂正极材料的制备方法,包括:

[0026]

1)在惰性气体保护下,将磷酸铁锂正极材料废料与含酸液接触进行第一研磨;

[0027]

2)将步骤1)得到的产物进行离心洗涤并过滤;

[0028]

3)将步骤2)得到的滤饼作为内核,与磷酸铁、碳酸锂、磷酸锂盐、还原性碳源和去离子水进行第二研磨,得到混合浆料;

[0029]

4)将所述混合浆料干燥,并在惰性气体保护下进行高温焙烧,在所述内核的外部形成磷酸铁锂壳层,得到再生磷酸铁锂正极材料。

[0030]

本发明提供的上述方法中,可以利用磷酸铁锂废料或者磷酸铁锂电池正极回收废料进行再生制备,实现废料的利用。上述方法中,并非通过用酸将磷酸铁锂(lpf)完全溶解得到含锂、磷、铁的溶液再进行利用,而是用弱酸加机械研磨溶解lpf表面包覆的残留的碳包覆层,和lpf表面缺锂的lpf材料,剩余得到的lpf是完整的、且可用作正极活性材料。进一步地,以用酸处理后的lpf为核心材料,在其表面再进行生长新的lpf,得到类核壳结构的lpf产品,实现磷酸铁锂废料的再利用。作为内核的滤饼的组成,即是磷酸铁锂废料或者磷酸铁锂电池正极回收废料的组成,为lifepo4。

[0031]

本发明提供的方法中,经对材料涂片,离子研磨得到截面,再通过扫描电镜能谱仪(sem-eds),对材料形貌/尺寸,材料微区进行eds元素分布定性定量分析、测定和观察得到的sem图像,新生长出的新的lpf壳层中,锂与磷的含量增加了,即壳层富含有多余微量磷酸锂(li3p),壳层中的磷酸锂导电性好,提供li

+

进出磷酸铁锂颗粒晶体结构通道,加快锂离子传输速度,从而提高了磷酸铁锂产品导电性、充放电容量和循环使用寿命。

[0032]

本发明提供的方法中,优选地,所述含酸液为弱有机酸的水溶液。

[0033]

本发明提供的方法中,优选地,所述含酸液的ph为1-5。以提供本发明的再生磷酸铁锂正极材料的制备方法中,将磷酸铁锂正极材料废料以更好的预处理。

[0034]

本发明提供的方法中,优选地,所述弱有机酸选自柠檬酸、乙酸、酒石酸和琥珀酸中的至少一种。

[0035]

本发明提供的方法的步骤1)中,所述含酸液的使用量实现最终得到的再生磷酸铁锂正极材料具有前述本发明提供的组成和结构即可。优选地,步骤1)中所述含酸液的用量以所述弱有机酸和水的总重量计,所述磷酸铁锂正极材料废料与所述含酸液的重量比为1:2-1:10,优选为1:4-1:6。

[0036]

本发明提供的方法中,步骤1)对磷酸铁锂正极材料废料进行的预处理除含酸液接触外,还进行机械研磨。优选地,所述第一研磨的条件包括:第一研磨温度为30-45℃,第一研磨时间为0.5-4h。所述第一研磨可以是在砂磨机中进行球磨,使用直径为1-5mm的锆球为研磨球,磷酸铁锂正极材料废料与研磨球之间的球料质量比为5:1-2:1可以获得更好的预处理磷酸铁锂正极材料废料的效果,实现除去磷酸铁锂正极材料废料表面的残留碳包覆层,还可以溶解掉废料表面缺锂的部分。

[0037]

本发明提供的方法中,步骤2)可以用于洗涤经步骤1)处理得到的产物,洗去步骤1)从磷酸铁锂废料表面除去的废物,经过滤,滤液中为除去的废物,滤饼为处理好的物料,可以进行以下的制备步骤。

[0038]

本发明提供的方法中,步骤3)可以用于制备壳层所需要的配料。优选地,步骤3)中,所述滤饼中,锂:铁:磷的摩尔比=1:1:1。

[0039]

本发明提供的方法中,优选地,所述滤饼、磷酸铁、碳酸锂、磷酸锂盐、还原性碳源和去离子水的投料量满足所述磷酸铁锂壳层中,锂:铁:磷的摩尔比=(1.03-1.15):1:

(1.01-1.05)。

[0040]

本发明提供的方法中,优选地,所述第二研磨的条件包括:第二研磨温度为20-30℃,第二研磨时间为1-4h。所述第一研磨可以是在砂磨机中进行球磨,使用直径为0.1-0.5mm的锆球为研磨球,滤饼、磷酸铁、碳酸锂、磷酸锂盐、还原性碳源的总量与研磨球之间的球料质量比为6:1-3:1,可以得到的所述混合浆料进一步经过步骤4)得到本发明提供的组成和结构的再生磷酸铁锂正极材料。

[0041]

本发明提供的方法中,优选地,所述还原性碳源选自葡萄糖、聚乙二醇和蔗糖中的至少一种。聚乙二醇可以是平均分子量为400-1000,可以商购获得,例如聚丙二醇500(peg500,平均分子量为500)。

[0042]

本发明提供的方法中,优选地,步骤4)中,干燥温度为80-120℃,干燥时间为1-4h;焙烧温度为700-850℃,焙烧时间为10-20h。干燥可以是喷雾干燥。步骤3)配料可以实现在所述内核的外部形成磷酸铁锂壳层,得到本发明提供的再生磷酸铁锂正极材料.

[0043]

以下将通过实施例对本发明进行详细描述。

[0044]

以下实施例中,制得的再生磷酸铁锂正极材料的颗粒粒径、内核直径和壳层厚度通过离子研磨仪(日立公司im-4000)切片、扫描电镜(蔡斯公司gemini300)扫描截面方法测得;

[0045]

再生磷酸铁锂正极材料的内核和壳层组成通过扫描电镜能谱仪(sem-eds)(牛津公司x-max

n-80)测量确定。

[0046]

实施例1

[0047]

称取废旧磷酸铁锂回收料1.65kg,含酸液(柠檬酸250g,去离子水5kg,ph为2),在氮气的保护下,加入到砂磨机(1-5mm直径锆球,球料质量比为3:1)中30℃下研磨1h;

[0048]

将研磨后的磷酸铁锂混合料,经离心洗涤并过滤去掉脱附碳,及部分溶解的锂、铁、磷溶液;

[0049]

将滤饼(测定其中锂;铁:磷的摩尔比=1:1:1)1.58kg、磷酸铁302g、碳酸锂102g、磷化锂1.04g、葡萄糖53.5g和去离子水5.5kg,加入砂磨机中(0.1-0.5mm直径锆球,球料质量比为3:1)中25℃下研磨50min,得到混合浆料;

[0050]

将混合浆料喷雾干燥成粉料,再在惰性气体的保护下,800℃高温焙烧12h,气碎后得到再生磷酸铁锂正极材料。

[0051]

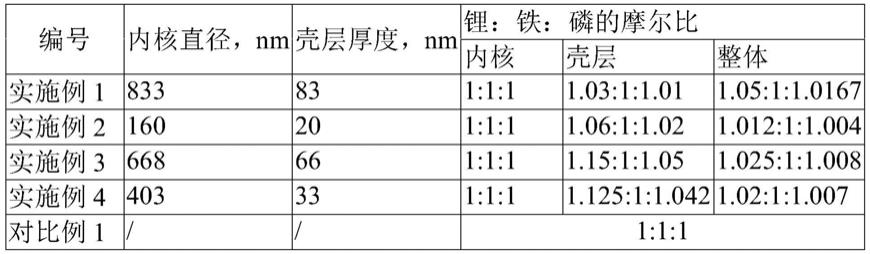

将得到的再生磷酸铁锂正极材料进行结构观察,具有核-壳结构;并进行颗粒粒径、内核直径和壳层厚度、内核组成、壳层组成的测定,结果见表1。

[0052]

实施例2

[0053]

称取废旧磷酸铁锂回收料2.0kg,含酸液(酒食酸450g,去离子水6kg,ph为3.5),在氮气的保护下,加入到砂磨机(1-5mm直径锆球,球料质量比为4:1)中35℃下研磨1.5h;

[0054]

将研磨后的磷酸铁锂混合料,经离心洗涤并过滤去掉脱附碳,及部分溶解的锂、铁、磷溶液;

[0055]

将滤饼(测定其中锂;铁:磷的摩尔比=1:1:1)1896g、磷酸铁453g、碳酸锂155g、磷化锂3.12g、peg800:67.5g和去离子水5kg,加入砂磨机中(0.1-0.5mm直径锆球,球料质量比为4:1)中28℃下研磨50min,得到混合浆料;

[0056]

将混合浆料喷雾干燥成粉料,再在惰性气体的保护下,720℃高温焙烧15h,气碎后

得到再生磷酸铁锂正极材料。

[0057]

将得到的再生磷酸铁锂正极材料进行结构观察,具有核-壳结构;并进行颗粒粒径、内核直径和壳层厚度、内核组成、壳层组成的测定,结果见表1。

[0058]

实施例3

[0059]

称取废旧磷酸铁锂回收料825g,含酸液(乙酸162g,去离子水2kg,ph为2.4),在氮气的保护下,加入到砂磨机(1-5mm直径锆球,球料质量比为5:1)中36℃下研磨0.45h;

[0060]

将研磨后的磷酸铁锂混合料,经离心洗涤并过滤去掉脱附碳,及部分溶解的锂、铁、磷溶液;

[0061]

将滤饼(测定其中锂;铁:磷的摩尔比=1:1:1)790g、磷酸铁151g、碳酸锂51g、磷化锂2.6g、蔗糖27g和去离子水3kg,加入砂磨机中(0.1-0.5mm直径锆球,球料质量比为5:1)中26℃下研磨50min,得到混合浆料;

[0062]

将混合浆料喷雾干燥成粉料,再在惰性气体的保护下,750℃高温焙烧10h,气碎后得到再生磷酸铁锂正极材料。

[0063]

将得到的再生磷酸铁锂正极材料进行结构观察,具有核-壳结构;并进行颗粒粒径、内核直径和壳层厚度、内核组成、壳层组成的测定,结果见表1。

[0064]

实施例4

[0065]

称取废旧磷酸铁锂回收料1kg,含酸液(琥珀酸141.6g,去离子水2kg,ph为4),在氮气的保护下,加入到砂磨机(1-5mm直径锆球,球料质量比为2:1)中40℃下研磨1.25h;

[0066]

将研磨后的磷酸铁锂混合料,经离心洗涤并过滤去掉脱附碳,及部分溶解的锂、铁、磷溶液;

[0067]

将滤饼(测定其中锂;铁:磷的摩尔比=1:1:1)948g,磷酸铁180g、碳酸锂67g、磷化锂0.6g、葡萄糖130g和去离子水1.5kg,加入砂磨机中(0.1-0.5mm直径锆球,球料质量比为6:1)中25℃下研磨50min,得到混合浆料;

[0068]

将混合浆料喷雾干燥成粉料,再在惰性气体的保护下,810℃高温焙烧18h,气碎后得到再生磷酸铁锂正极材料。

[0069]

将得到的再生磷酸铁锂正极材料进行结构观察,具有核-壳结构;并进行颗粒粒径、内核直径和壳层厚度、内核组成、壳层组成的测定,结果见表1。

[0070]

对比例1

[0071]

称取废旧磷酸铁锂回收料1kg,磷酸铁180g、碳酸锂67g、磷化锂0.6g、葡萄糖130g和去离子水1.5kg,加入砂磨机中(0.1-0.5mm直径锆球,球料质量比为6:1)中25℃下研磨50min,得到混合浆料;

[0072]

将混合浆料喷雾干燥成粉料,再在惰性气体的保护下,810℃高温焙烧18h,气碎后得到再生磷酸铁锂正极材料。

[0073]

将得到的再生磷酸铁锂正极材料进行结构观察,没有核-壳结构;并进行组成的测定,结果见表1。

[0074]

表1

[0075][0076]

通过表1的结果可以看出,采用本发明提供的方法的实施例中,可以制备出具有核壳结构的磷酸铁锂正极材料。

[0077]

测试例

[0078]

将实施例1和对比例1使用的磷酸铁锂正极材料废料、实施例1再生料、对比例1制得的再生磷酸铁锂正极材料,三种正极材料,分别制备成cr2032纽扣电池,进行充放电性能对比,结果见表2。

[0079]

表2

[0080] 实施例1对比例1磷酸铁锂正极材料废料充电比容量(mah/g)163157154放电比容量(mah/g)1601521473.3v放电定点容量(mah)148131120中值电压(v)3.363.373.35恒压段比例0.8%1.3%2.1%3.3v定点效率92.5%86.18%81.63%库伦效率98.16%96.83%95.45%0.5c放电比容量(mah/g)1451301201c放电比容量(mah/g)12511080循环100次放电容量保有率95.75%92.5%87.8%

[0081]

*恒压充电段比例:整个充电过程中,恒压充电容量占整个充电过程容量的比。数值越小越好。

[0082]

由表2可以看出,采用本发明提供的方法所制得的再生磷酸铁锂正极材料,具有上述组成和结构(如表1中所示),可以提供进一步制得的正极材料以更好的电化学性能,提供制得的锂离子电池更好的充放电性能。表2中实施例1的充放电数据好于对比例1的数据。

[0083]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1