用结构优化的硅颗粒生产三氯硅烷的方法与流程

用结构优化的硅颗粒生产三氯硅烷的方法

1.本发明涉及在流化床反应器中由包含氢气和四氯化硅的反应气体和含有结构优化的硅颗粒的颗粒硅接触物质生产氯硅烷的方法。

2.作为制造芯片或太阳能电池的起始材料的多晶硅的生产通常通过分解其挥发性卤素化合物,特别是三氯硅烷(tcs,hsicl3)来进行。

3.可以通过siemens方法以棒的形式生产多晶硅(polysilicon),其中,多晶硅在反应器中沉积在加热的丝棒上。所使用的处理气体通常是tcs和氢气的混合物。或者,可以在流化床反应器中制备多晶硅颗粒。硅颗粒通过气流在流化床中流化,其中,所述气流通过加热设备加热到高温。含硅反应气体例如tcs的加入引起热颗粒表面的热解反应,从而导致颗粒直径增加。

4.氯硅烷,特别是tcs的生产可以基本上通过根据wo 2016/198264 a1基于以下反应的三种方法进行:

5.(1)si+3hcl

‑‑

>sihcl3+h2+副产物

6.(2)si+3sicl4+2h2‑‑

>4sihcl3+副产物

7.(3)sicl4+h2‑‑

>sihcl3+hcl+副产物

8.根据反应(1)的氢氯化(hc)使得可以通过在流化床反应器中添加氯化氢(hcl)由硅(典型地为冶金硅(si

mg

))生产氯硅烷,其中反应放热进行。这通常提供tcs和stc作为主要产物。

9.生产氯硅烷,特别是tcs的另一选择是stc和氢气在气相中在催化剂存在或不存在下的热转化。

10.反应(2)的低温转化(ltc)是弱吸热方法,通常在催化剂(例如含铜催化剂或催化剂混合物)存在下进行。ltc可以在流化床反应器中在si

mg

存在下在高压(0.5至5mpa)下在400℃至700℃的温度下进行。通过使用si

mg

和/或通过向反应气体中加入hcl进行非催化反应模式是可能的。然而,可能产生其他产物分布和/或可能实现比催化变体中低的tcs选择性。

11.根据反应(3)的高温转化是吸热方法。该方法通常在高压下在600℃至1200℃的温度下在反应器中进行。

12.已知的这些方法原则上是昂贵和耗能的。通常由电装置实现的所需能量输入代表显著的成本因素。ltc在流化床反应器中的操作性能尤其决定性地依赖所用的原料以及可调节的反应参数。连续工艺模式还要求在反应条件下将反应组分硅、氢和stc以及任选存在的hcl引入反应器中,这与相当大的技术复杂性有关。在这一背景下,重要的是实现最高可能的生产率(每单位时间和反应体积形成的氯硅烷的量)和基于所需目标产物(通常为tcs)的最高可能的选择性(tcs选择性加权的生产率)。

13.影响ltc性能的最重要的参数原则上是tcs选择性、硅利用率和副产物的形成。

14.对于通过hc和mrds合成氯硅烷,在化学组成和粒径分布方面对硅的要求得到了较好的研究;相比之下,硅颗粒的结构组成及其对与含卤化物的反应气体的反应的影响迄今为止仅涉及金属间相进行了描述

‑

尤其对于mrds。迄今还没有描述所有这三个影响因素必

须如何相互作用,以通过ltc操作特别高产量的氯硅烷生产工艺,。

15.本发明的目的是提供一种通过ltc生产氯硅烷的特别经济的方法。

16.本发明提供一种在流化床反应器中生产通式1的氯硅烷的方法

17.h

n

sicl4‑

n

(1),

18.其中,n为1至3,

19.其中使包含氢气和四氯化硅的反应气体与含硅的颗粒接触物质在350℃

‑

800℃的温度下反应,其中操作造粒颗粒(operating granulation)理解为指引入到流化床反应器中的造粒颗粒或造粒颗粒混合物,其含有至少1质量%的由结构参数s描述的含硅颗粒s,其中s具有至少0的值并且如下计算:

[0020][0021]

其中,

[0022]

是对称加权球度因子

[0023]

ρ

sd

是松装密度(poured density)[g/cm3]

[0024]

ρ

f

是平均颗粒固体密度[g/cm3]。

[0025]

现已令人惊奇地发现,当在操作造粒颗粒中使用具有特定结构性能的含硅颗粒时,在流化床反应器中生产氯硅烷可特别经济地进行。发现在操作造粒颗粒中超过1质量%的结构优化的硅颗粒的比例时,已经可明显地检测到这种效果。精确地使用这种硅颗粒导致<70μm的粉尘部分的持续降低,这在lobusevich,n.p.等人的《硅和铜在催化剂中的分散对直接合成的影响》,khimiya kremniiorganich.soed.1988,27由于通过磨损减少粉尘形成的生产过程中进行描述。这产生了优于现有技术的若干优点:

[0026]

·

较高tcs选择性

[0027]

·

较高的硅利用率(通过粉尘排放的损失较低)

[0028]

·

在粒径分布方面更均匀的接触物质和导致流化床的流体机械性能的改进

[0029]

·

由于细碎颗粒或粉尘部分(粒径<70μm的颗粒)的聚集而堵塞和/或阻塞的设备部件的减少

[0030]

·

颗粒混合物改进的可输送性

[0031]

·

由于减少的磨损而延长反应器正常运行时间(较高的设备可用性)

[0032]

也克服了lobusevich等人的偏见,该偏见认为在氯硅烷生产中,tcs选择性仅对于增加平均粒径的造粒颗粒混合物而增加。这是因为,根据本发明,结构参数s为≥0的颗粒s优选具有比结构参数s<0的颗粒更低的平均粒径,因此降低了操作造粒颗粒的平均粒径。令人惊讶的是,没有观察到根据本领域的当前理解在减小平均粒径时所预期的负面影响,例如来自反应器的相对小的硅颗粒的排放增加和聚集效应的发生。相反,根据本发明的方法除了前述优点之外还表现出改进的接触物质的流化特性。

[0033]

术语“造粒颗粒(granulation)”应理解为是指含硅颗粒的混合物,其可例如通过含硅熔体的所谓雾化或造粒和/或通过借助于粉碎和碾磨设备粉碎块状硅来生产。所述块状硅可优选具有>10mm,特别优选>20mm,特别是>50mm的平均粒径。可以基本上通过筛分和/或筛选将造粒颗粒分级成多部分。

[0034]

不同造粒颗粒的混合物可以描述为造粒颗粒混合物,构成造粒颗粒混合物的造粒

颗粒可以描述为造粒颗粒部分(granulation fraction)。造粒颗粒部分可以根据各部分的一种或多种性质相对于彼此分级,例如分级为粗粒部分和细粒部分。造粒颗粒混合物原则上可以分级成多于一种的以限定相对分数的造粒颗粒部分。

[0035]

操作造粒颗粒描述了引入流化床反应器的造粒颗粒或造粒颗粒混合物。

[0036]

对称加权球度因子是对称因子和球度的乘积。这两个形状参数均可根据iso 13322通过动态图像分析来测定,其中所获得的值表示在操作造粒颗粒的相关颗粒混合物的特定样品上的体积加权平均值。

[0037]

颗粒s的对称加权球度因子优选为至少0.70,特别优选至少0.72,非常特别优选至少0.75,特别是至少0.77,且至多1。

[0038]

颗粒的球形度描述了颗粒图像的表面积与周长之间的比率。因此,球形颗粒的球形度将接近1,而锯齿状的不规则颗粒图像的圆度将接近0。

[0039]

当确定颗粒的对称因子时,首先确定颗粒图像的重心。然后在每个测量方向上绘制从边缘到边缘穿过特定重心的路线,并且测量两个所得路线区段的比率。从这些半径的最小比率计算对称因子的值。对于高对称图形例如圆形或正方形,特定对称因子的值等于1。

[0040]

可通过动态图像分析确定的其他形状参数是宽度/长度比(颗粒的拉伸/伸长(extension/elongation)的量度)和颗粒的凸度。然而,由于所述参数已经间接地以对称因子的形式包含在结构参数s中,因此它们不需要在根据本发明的方法中确定。

[0041]

松装密度(poured density)定义为颗粒固体(所谓的散体(bulk soild))和填充颗粒之间空隙的连续流体(例如空气)的混合物的密度。具有结构参数s≥0的操作造粒颗粒的颗粒部分的松装密度优选为0.8至2.0g/cm3,特别优选1.0至1.8g/cm3,非常特别优选1.1至1.6g/cm3,特别是1.2至1.5g/cm3。松装密度可根据din iso 697经由散装材料(bulk material)的质量与散装材料的占据体积的比率来确定。

[0042]

具有结构参数s≥0的颗粒部分的颗粒的平均质量加权颗粒固体密度优选为2.20至2.70g/cm3,特别优选2.25至2.60g/cm3,非常特别优选2.30至2.40g/cm3,特别是2.31至2.38g/cm3。固体物质的密度的测定描述于din 66137

‑

2:2019

‑

03中。

[0043]

具有结构参数s≥0的颗粒部分优选以至少1质量%,特别优选至少5质量%,非常特别优选至少10质量%,特别是至少20质量%的质量分数存在于操作造粒颗粒中。

[0044]

具有s≥0的颗粒优选具有的粒径参数d

50

为具有s<0的颗粒的粒径参数d

50

的0.5倍至0.9倍。

[0045]

操作造粒颗粒优选具有70至1500μm,特别优选80至1000μm,非常特别优选100至800μm,特别是120至600μm的粒径参数d

50

。

[0046]

粒径参数d

90

和d

10

之间的差值是造粒颗粒或造粒颗粒部分的宽度的量度。造粒颗粒或造粒颗粒部分的宽度与各自粒径参数d

50

的商对应于相对宽度。这可用于例如比较具有非常不同的平均粒径的粒径分布。

[0047]

操作造粒颗粒的造粒颗粒的相对宽度优选为0.1

‑

500,优选0.25

‑

100,特别优选0.5

‑

50,特别是0.75

‑

10。

[0048]

可根据iso 13320(激光衍射)和/或iso 13322(图像分析)进行粒径和粒径分布的测定。可根据din iso 9276

‑

2由粒径分布计算粒径参数。

[0049]

在进一步优选的实施方案中,操作造粒颗粒具有80

‑

1800cm2/g,优选100至600cm2/g,特别优选120至500cm2/g,特别是150至350cm2/g的质量加权表面积。

[0050]

操作造粒颗粒的造粒颗粒混合物优选具有p峰体积加权分布密度函数,其中p=1至10,优选p=1至6,特别优选p=1至3,特别是p=1或2。例如,2峰分布密度函数具有两个最大值。

[0051]

具有多峰(例如p=5至10)分布密度函数的造粒颗粒混合物用作接触物质使得可以避免筛分效应(在流化床,例如两部分流化床(bipartite fluidized bed)中各颗粒部分的分离)。当造粒颗粒混合物的分布密度函数的最大值相隔很远时,尤其出现这些效应。

[0052]

接触物质特别是与反应气体接触的造粒颗粒混合物。因此,接触物质优选不包含其他组分。所述物质优选为含有至多5质量%,特别优选至多2质量%,特别是至多1质量%的其他元素作为杂质的含硅造粒颗粒混合物。所述物质优选为si

mg

,其通常具有98%至99.9%的纯度。典型的接触物质是例如包含98质量%的硅金属的组合物,其中剩余的2质量%通常很大程度上由选自以下的元素组成:fe、ca、al、ti、cu、mn、cr、v、ni、mg、b、c、p和o。接触物质还可以包含选自以下的元素:co、w、mo、as、sb、bi、s、se、te、zr、ge、sn、pb、zn、cd、sr、ba、y和cl。使用具有75质量%至98质量%的较低纯度的硅也是可能的。然而,硅金属的比例优选大于75质量%,优选大于85质量%,特别优选大于95质量%。

[0053]

作为杂质存在于硅中的一些元素具有催化活性。因此原则上不需要添加催化剂。然而,该方法可能受到额外催化剂的存在的积极影响,特别是在其选择性方面。

[0054]

催化剂可以是选自fe、cr、ni、co、mn、w、mo、v、p、as、sb、bi、o、s、se、te、ti、zr、c、ge、sn、pb、cu、zn、cd、mg、ca、sr、ba、b、al、y、cl的一种或多种元素。催化剂优选选自fe、al、ca、ni、mn、cu、zn、sn、c、v、ti、cr、b、p、o、cl及其混合物。如上所述,这些催化活性元素已经以一定比例作为杂质存在于硅中,例如以氧化物或金属形式,以硅化物或以其他冶金相或以氧化物或氯化物存在。它们的比例取决于所用硅的纯度。

[0055]

催化剂可以例如以金属、合金和/或盐的形式加入到操作造粒颗粒和/或接触物质中。所述催化剂特别可以是催化活性元素的氯化物和/或氧化物。优选的化合物是cucl、cucl2、cuo或其混合物。操作造粒颗粒可以进一步含有促进剂,例如zn和/或氯化锌。

[0056]

所使用的硅和接触物质的元素组成可以例如通过x射线荧光分析(xfa),基于icp的分析方法(icp

‑

ms,icp

‑

oes)和/或原子吸收光谱法(aas)测定。

[0057]

基于硅,催化剂优选以0.1质量%至20质量%,特别优选0.5质量%至15质量%,特别是0.8质量%至10质量%,特别优选1质量%至5质量%的比例使用。

[0058]

具有结构参数s<0和s≥0的颗粒部分优选以预制备的造粒颗粒混合物的形式提供给流化床反应器。接触物质的任何其他成分同样也可以存在。在操作造粒颗粒中具有结构参数s≥0的部分在本发明中的比例为至少1质量%导致操作造粒颗粒尤其具有更好的流动和因此更好的输送特性。

[0059]

还可以将具有结构参数s<0和s≥0的颗粒部分分别供应至流化床反应器,特别是通过单独的进料导管和容器。然后原则上在形成流化床(原位)时进行混合。接触物质的任何其他成分同样可以单独提供或作为这两个颗粒部分的任一个的成分提供。

[0060]

该方法优选在400℃至700℃,特别优选450℃至650℃的温度下进行。流化床反应器中的压力优选为0.5至5mpa,特别优选1至4mpa,特别是1.5至3.5mpa。

[0061]

在进入反应器之前,反应气体优选包含至少10体积%,特别优选至少50体积%,特别是至少90体积%的氢气和四氯化硅。

[0062]

氢气与四氯化硅的摩尔比优选为1:1至10:1,特别优选1:1至6:1,特别是1:1至4:1。

[0063]

反应气体可进一步含有一种或多种选自h

n

sicl4‑

n

(n=0

‑

4)、h

m

cl6‑

m

si2(m=0

‑

6)、h

q

cl6‑

q

si2o(q=0

‑

4)、(ch3)

u

h

v

sicl4‑

u

‑

v

(u=1

‑

4和v=0或1)、ch4、c2h6、co、co2、o2、n2的组分。这些组分可以来源于例如在集成系统中回收的氢气。

[0064]

还可以向反应气体中加入hcl和/或cl2,特别是用以允许放热反应模式并影响反应的平衡位置。在该实施方案中,反应气体,对于每mol进入反应器之前存在的氢气优选含有0.01

‑

1mol hcl和/或0.01

‑

1mol cl2。hcl也可以作为杂质存在于回收的氢气中。

[0065]

反应气体还可以包含不参与反应的载气,例如氮气或稀有气体例如氩气。

[0066]

反应气体的组成通常在其被供应到反应器之前通过拉曼和红外光谱以及气相色谱来确定。这可以通过以点检的方式采集样品和随后的“离线分析”来完成或者通过连接到系统的“在线”分析仪器来完成。

[0067]

用本发明的方法生产的通式1的氯硅烷优选是选自单氯硅烷、二氯硅烷、tcs、si2cl6和hsi2cl5的至少一种氯硅烷。tcs是特别优选的。

[0068]

可以产生的副产物进一步包括卤硅烷,例如单氯硅烷(h3sicl)、二氯硅烷(h2sicl2)、四氯化硅(stc、sicl4)和二硅烷和低聚硅烷。杂质例如烃、有机氯硅烷和金属氯化物也可以是副产物。因此,为了制备通式1的高纯度氯硅烷,通常随后进行粗产物的蒸馏。

[0069]

本发明的方法优选结合到生产多晶硅的集成系统中。所述集成系统尤其包括以下过程:

[0070]

‑

根据所描述的方法生产tcs。

[0071]

‑

纯化产生的tcs以提供半导体质量的tcs。

[0072]

‑

沉积多晶硅,优选根据siemens方法或作为颗粒。

[0073]

‑

进一步加工所获得的多晶硅。

[0074]

‑

多晶硅生产/进一步加工期间产生的超高纯度硅粉尘的再循环。

[0075]

图1以示例的方式显示了用于实施本发明方法的流化床反应器1。反应气体2优选从下方和任选从侧面(例如与下方的气流相切或正交)吹入接触物质中,从而流化接触物质的颗粒以形成流化床3。为了开始反应,通常使用布置在反应器外部的加热装置(未示出)加热流化床3。在连续操作期间通常不需要加热。一部分颗粒与气流一起从流化床3输送到流化床3上方的空隙4中。空隙4的特征在于非常低的固体密度,该固体密度沿反应器出口5的方向降低。

实施例

[0076]

所有实施例在纯度、质量和次量元素和杂质的含量方面使用相同类型的硅。通过粉碎块体si

mg

(98.9质量%的si)并随后研磨或通过本领域技术人员已知的雾化技术产生颗粒si

mg

(98.9质量%的si),从而生产用于操作造粒颗粒的颗粒部分。任选地通过筛分/筛选将所述部分分级。因此以目标方式生产具有某些结构参数值s的颗粒部分。具有限定质量分数的结构参数s不小于0的含硅颗粒的接触物质随后通过合并和混合这些颗粒部分来共混。

剩余的颗粒部分包括结构参数s小于0的含硅颗粒。这些颗粒部分总计为100质量%。实验中使用的造粒颗粒的粒径参数d

50

为330

‑

350μm。为了确保各个实验之间的最大可能的可比性,不添加额外的催化剂或促进剂。

[0077]

在所有实施例中使用以下方法。在实验期间,流化床反应器的操作温度为约520℃。使用加热装置和热交换器将该温度在整个实验持续时间内保持大致恒定。由h2和stc(摩尔比2.3:1)组成的反应气体和操作造粒颗粒都以流化床的高度在整个实验期间保持基本恒定的方式加入。在整个实验期间,反应器在1.5mpa的正压下操作。在48h和49h的运行时间处分别采集液体样品和气体样品。使用冷阱在

‑

40℃下冷凝产物气体流(氯硅烷气体流)的可冷凝比例,并通过气相色谱(gc)分析,之后由其测定tcs选择性和[质量%]。通过热导检测器进行检测。此外,tcs选择性加权的生产率[kg/(kg*h)],即基于反应器中使用的用tcs选择性加权的操作造粒颗粒的量[kg]每小时产生的氯硅烷的量[kg/h],用作基础。在每种情况下将48和49小时后获得的值平均化。每次运行后,将反应器完全排空并重新填充操作造粒颗粒。

[0078]

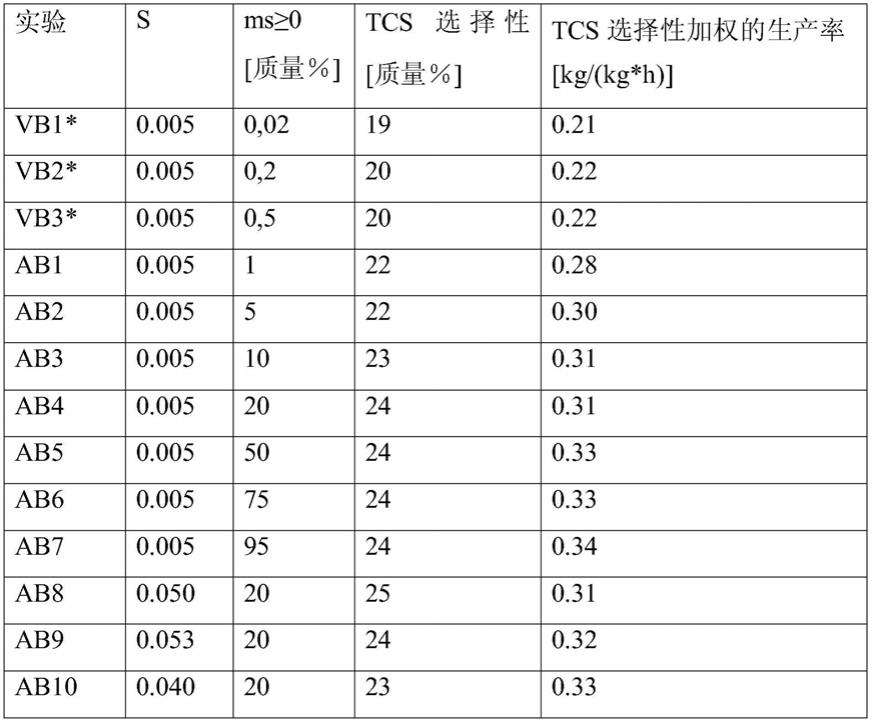

所采用的接触物质和实验结果总结在表1中。ms是具有结构参数s>0的颗粒的质量分数。

[0079]

表1

[0080][0081]

*非本发明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1