一种单晶炉加料系统的制作方法

1.本发明涉及单晶炉技术领域,特别是涉及一种单晶炉加料系统。

背景技术:

2.随着新能源技术的迅速推广,光伏行业的研发越来越受到人们的重视。直拉法生长单晶硅是目前单晶硅生产最广泛的应用技术。在生产单晶硅的过程中,需要定期向单晶炉内加入硅料,以满足拉晶过程中的需要。

3.现有技术中,主要通过在单晶炉的侧方设置加料装置来对单晶炉进行加料。具体地,单晶炉的侧方开设有加料口,加料装置上设置有输料件,输料件穿设在加料口内,加料装置内的硅料通过输料件输送到单晶炉内的坩埚中。

4.然而,由于单晶炉的侧方设置有加料口,容易造成单晶炉内的热量散失,影响拉晶过程的顺利进行,降低拉晶的效率。

技术实现要素:

5.鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的一种单晶炉加料系统。

6.为了解决上述问题,本发明公开了一种单晶炉加料系统,所述单晶炉加料系统包括:单晶炉和加料装置;其中,

7.所述单晶炉包括炉体、保温层、坩埚以及止挡件,所述保温层设置在所述炉体内,所述坩埚设置在所述保温层内,所述炉体上开设有第一加料口,所述保温层与所述第一加料口相对的位置设置有第二加料口,所述第二加料口处可活动设置有止挡件,所述止挡件用于遮挡所述第二加料口;

8.所述加料装置包括输料件,所述输料件可活动穿设在所述第一加料口和所述第二加料口内。

9.可选的,所述单晶炉还包括:热屏和控制机构;其中,

10.所述热屏可活动设置在所述炉体内,所述控制机构分别与所述热屏、所述止挡件连接,所述控制机构用于,控制所述热屏和所述止挡件活动。

11.可选的,所述单晶炉还包括:隔热元件;其中,

12.所述隔热元件悬设于所述热屏下沿的中间位置。

13.可选的,所述止挡件可活动设置在所述保温层的外侧;

14.所述保温层的外侧设置有卡槽,所述止挡件上设置有卡扣;

15.在所述止挡件遮挡所述第二加料口的情况下,所述卡扣与所述卡槽卡接。

16.可选的,所述保温层包括内保温层和外保温层,所述外保温层可活动设置在所述内保温层的外侧,所述外保温层设置在所述炉体的内侧;

17.所述第二加料口设置在所述内保温层上,部分所述外保温层形成所述止挡件。

18.可选的,所述保温层包括相对间隔设置的第一保温层和第二保温层,所述止挡件

可活动卡设于所述第一保温层和所述第二保温层之间;

19.所述第二加料口设置在所述第一保温层和所述第二保温层上。

20.可选的,所述第一加料口处设置有隔离阀;

21.所述炉体靠近所述隔离阀的位置设置有通气孔,所述通气孔用于向所述炉体内通入工作气体。

22.可选的,所述单晶炉加料系统还包括密封件,所述密封件的一端固定在所述加料装置上,所述密封件的另一端与所述炉体连接;

23.所述输料件穿设在所述密封件内,所述密封件用于密封包覆所述输料件。

24.可选的,所述加料装置上设置有移动组件,所述移动组件用于,推动所述输料件穿设在所述第一加料口和所述第二加料口内,或者,从所述第一加料口和所述第二加料口中移出。

25.可选的,所述加料装置还包括:加料筒、振动模组和重力传感器;其中,

26.所述加料筒用于容纳硅料,所述加料筒的出料口与所述输料件连通,以使所述硅料落入到所述输料件上;

27.所述振动模组与所述输料件连接,所述振动模组用于,带动所述输料件振动,并且将所述输料件上的硅料输送到所述坩埚中;

28.所述重力传感器安装在所述振动模组上,所述重力传感器用于,监测输送到所述坩埚中的硅料的重量。

29.可选的,所述单晶炉加料系统还包括:掺杂装置,所述掺杂装置穿设在所述加料装置内,所述掺杂装置的出料口通向所述输料件,用于将掺杂剂输送到所述输料件中,以使所述掺杂剂随同所述输料件传输到所述坩埚中。

30.本发明包括以下优点:

31.本发明实施例提供了一种单晶炉加料系统,所述单晶炉加料系统包括:单晶炉和加料装置,其中,单晶炉包括炉体、保温层、坩埚以及止挡件,保温层设置在炉体内,坩埚设置在保温层内,坩埚用于盛放硅料以熔融为硅液,以便于拉晶用。炉体上开设有第一加料口,保温层与第一加料口相对的位置设置有第二加料口;加料装置包括输料件,输料件依次可活动穿设在第一加料口和第二加料口内,输料件可以直接将加料装置内的硅料输送到坩埚内。并且,第二加料口处可活动设置有用于遮挡第二加料口的止挡件,在加料装置对坩埚的加料结束后,可以将输料件从第二加料口中抽出,并且通过止挡件遮挡第二加料口,防止保温层内的热量散失,以满足单晶炉拉晶过程中的热量需求,确保拉晶过程顺利进行,提高了拉晶的效率。

附图说明

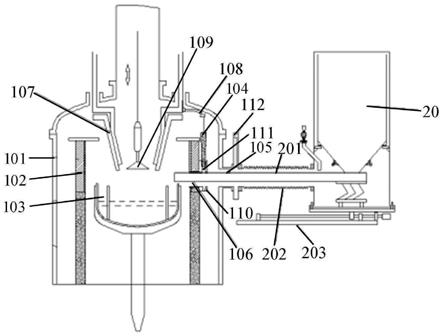

32.图1是本发明的一种单晶炉加料系统的结构示意图;

33.图2是本发明的一种单晶炉加料系统的截面示意图;

34.图3是本发明的另一种单晶炉加料系统的截面示意图一;

35.图4是本发明的另一种单晶炉加料系统的截面示意图二;

36.图5是本发明的另一种单晶炉加料系统的截面示意图三;

37.图6是本发明的另一种单晶炉加料系统的截面示意图四。

38.附图标记说明:

39.10-单晶炉,101-炉体,102-保温层,1021-内保温层,1022-外保温层,1023-第一保温层,1024-第二保温层,103-坩埚,104-止挡件,105-第一加料口,106-第二加料口,107-热屏,108-控制机构,109-隔热元件,110-卡槽,111-卡扣,112-隔离阀,113-通气孔,20-加料装置,201-输料件,202-密封件,203-移动组件,204-加料筒,205-振动模组,206-重力传感器,207-振打元件,30-掺杂装置。

具体实施方式

40.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

41.参照图1,示出了本发明的一种单晶炉加料系统的结构示意图;参照图2,示出了本发明的一种单晶炉加料系统的截面示意图。如图1和图2所示,本发明提供的单晶炉加料系统,用于向单晶炉中加入原料。具体地,单晶炉加料系统可以包括:单晶炉10和加料装置20,其中,单晶炉10用于拉制单晶,加料装置20用于为单晶炉10提供拉晶过程中的原料,例如,硅料,及其掺杂剂等等。

42.本发明实施例中,单晶炉10包括炉体101、保温层102、坩埚103以及止挡件104,其中,保温层102设置在炉体101内,坩埚103设置在保温层102内,坩埚103用于将硅料熔融为硅液,以用于拉晶,保温层102用于对坩埚103内的硅液进行保温,确保拉晶的顺利进行。炉体101上开设有第一加料口105,保温层102与第一加料口105相对的位置设置有第二加料口106,第二加料口106处可活动设置有止挡件104,止挡件104用于遮挡第二加料口106,可以根据实际需要控制止挡件104对第二加料口106的遮挡。

43.加料装置20包括输料件201,输料件201可活动穿设在第一加料口105和第二加料口106内,在需要向坩埚103内加入硅料的时候,可以通过控制止挡件104,以使止挡件104解除对第二加料口106的遮挡,从而将输料件201穿过第二加料口106,以对坩埚103进行加料。在加料结束后,可以将输料件201从第二加料口106中抽出,并且通过止挡件104遮挡第二加料口106,防止保温层102内的热量散失,以满足单晶炉10在拉晶过程中的热量需求,确保拉晶过程的顺利进行,提高拉晶的效率。

44.本发明实施例中,单晶炉10还包括:热屏107和控制机构108,其中,热屏107设置在坩埚103的上方,保温层102的内侧,用于对保温层102内的单晶硅进行加热保温。在实际应用中,通常会根据需要调整热屏107的位置,热屏107可活动设置在炉体101内,控制机构108分别与热屏107、止挡件104连接,控制机构108用于,控制热屏107和止挡件104活动,例如,控制热屏107和止挡件104上升或下降。通过同一个控制机构108来控制热屏107和止挡件104活动,可以简化结构,节约成本。

45.在需要向坩埚103内加入硅料的时候,控制机构108控制热屏107和止挡件104上升,以解除止挡件104对第二加料口106的遮挡,以使输料件201穿过第二加料口106,对坩埚103进行加料。在加料结束后,控制机构108控制热屏107和止挡件104下降,以使止挡件104遮挡第二加料口106,以减少保温层102内的热量散失,保证单晶炉10内热场的稳定性。

46.在实际应用中,热屏107穿设在炉体101内,且可沿炉体101上下运动,在控制机构108的控制下,根据实际需要改变热屏107的位置。

47.在实际应用中,为了简化操作步骤,控制机构108还可以同时控制热屏107和止挡件104活动,例如,同时控制热屏107和止挡件104上升或下降。

48.本发明实施例中,为了防止热屏107被提升到一定位置时,保温层102内的热量散失,单晶炉10还包括:隔热元件109,其中,隔热元件109悬设于热屏107下沿的中间位置。隔热元件109可以止挡保温层102内的热量从热屏107中间散失,在输料件201向坩埚103内加料的时候,减少保温层102内的热量散失。

49.在实际应用中,止挡件104可活动设置在第二加料口106处的方式有多种,本发明实施例列举了以下三种情况进行说明:

50.第一种,如图2所示,止挡件104可活动设置在保温层102的外侧,通过调节止挡件104的位置,以从保温层102的外侧遮挡第二加料口106,避免保温层102内的热量流失。

51.在实际应用中,为了对止挡件104起到导向和固定的作用,保温层102的外侧还设置有卡槽110,止挡件104可以沿着卡槽110运动,以避免止挡件104在运动过程中发生偏移;其中,止挡件104上设置有卡扣111,在止挡件104遮挡第二加料口106的情况下,卡扣111与卡槽110卡接,可以起到固定止挡件104的作用。或者,止挡件104的截面积由上及下逐渐减小,以便于止挡件104卡入卡槽110中,起到固定止挡件104的作用,其中,止挡件104的截面积可以是圆柱形、梯形或者三角形等。

52.第二种,参照图3,示出了本发明的另一种单晶炉加料系统的截面示意图一;参照图4,示出了本发明的另一种单晶炉加料系统的截面示意图二。如图3和图4所示,止挡件104可活动设置在保温层102的外侧,且止挡件104可以作为保温层102的一部分,即,保温层102包括内保温层1021和外保温层1022,外保温层1022可活动设置在内保温层1021的外侧,外保温层1022设置在炉体的内测,第二加料口106设置在内保温层1021上,部分外保温层1022形成止挡件104,以遮挡第二加料口106,或者解除对第二加料口106的遮挡。如图3所示,在需要加料的时候,可以移动止挡件104,即部分外保温层1022,以解除对第二加料口106的遮挡;如图4所示,在加料结束后,通过移动部分外保温层1022,以使第二加料口106被遮挡,从而起到保温的作用。

53.在实际应用中,外保温层1022可以通过限位件抵靠在内保温层1021处,以更好地起到密封的作用。其中,限位件可以是卡槽等结构,本发明实施例对于限位件的具体结构不做限定。

54.第三种,参照图5,示出了本发明的另一种单晶炉加料系统的截面示意图三;参照图6,示出了本发明的另一种单晶炉加料系统的截面示意图四。如图5和图6所示,保温层102包括相对间隔设置的第一保温层1023和第二保温层1024,止挡件104可活动卡设于第一保温层1023和第二保温层1024之间,第二加料口106设置在第一保温层1023和第二保温层1024上,止挡件104可以同时遮挡第一保温层1023和第二保温层1024上的两个第二加料口106,第一保温层1023和第二保温层1024可以对止挡件104起到导向和限位的作用。

55.如图5所示,在需要加料的时候,通过向上移动止挡件104,以解除对第一保温层1023和第二保温层1024上的两个第二加料口106的遮挡,以便于输料件201穿过两个第二加料口106,向坩埚103内加入硅料。如图6所示,在加料结束后,将输料件201从第二加料口106中移出,并且移动止挡件104,以使止挡件104插设在第一保温层1023和第二保温层1024之间,并且遮挡两个第二加料口106,从而起到保温的作用,防止保温层102内的热量散失。

56.在实际应用中,止挡件104需要为耐高温且具有一定强度的材质,例如石英、碳碳复合材料或者是陶瓷等。本发明实施例对于止挡件104的具体材质不做限定。

57.本发明实施例中,第一加料口105处设置有隔离阀112,隔离阀112可以打开或者关闭第一加料口105的通断,在需要加料的时候,隔离阀112打开第一加料口105,输料件201穿过第一加料口105,以对单晶炉10进行加料。在加料结束后,将输料件201从第一加料口105中移出,同时关闭隔离阀112,以避免单晶炉10内的热量散失,起到进一步保温的作用。

58.在实际应用中,炉体101靠近隔离阀112的位置设置有通气孔113,通气孔113用于向炉体101内通入工作气体,以防止硅料在从输料件201输送到坩埚103内时,硅粉反向飘散进入加料装置20内部,导致加料装置20内部硅料的纯度降低。其中,工作气体可以是氩气。

59.本发明实施例中,单晶炉加料系统还包括密封件202,密封件202的一端固定在加料装置20上,密封件202的另一端与炉体101连接,输料件201穿设在密封件202内,密封件202用于密封包覆输料件201,从而避免输料件201上的原料发生污染。其中,密封件202还可以是可伸缩密封件202,通过拉伸或者压缩密封件202可以改变炉体101与加料装置20之间的距离,以根据实际的需要将输料件201穿设在第一加料口105和第二加料口106内,或取出。

60.在实际应用中,密封件202可以是波纹管,输料件201穿设在波纹管内,可以避免输料件201上的硅料发生污染,起到密封的作用。

61.本发明实施例中,加料装置20上设置有移动组件203,移动组件203用于,推动输料件201穿设在第一加料口105和第二加料口106内,或者,从第一加料口105和第二加料口106中移出。在需要加料的时候,可以通过移动组件203推动加料装置20靠近单晶炉10,以使输料件201依次穿设入第一加料口105和第二加料口106进行加料;在加料结束后,可以通过移动组件203推动加料装置20远离单晶炉10,以使输料件201从第一加料口105和第二加料口106中取出,便于之后的止挡件104和隔离阀112进行保温操作。通过移动组件203可以使得加料装置20对多个单晶炉10进行加料,提高了加料装置的利用率。

62.在实际应用中,移动组件203的结构形式可以为多种,例如,移动组件203可以为安装在加料装置20下方的多个万向轮,万向轮可以驱动加料装置20运动到任何需要的地方。本发明实施例对于移动组件203的具体结构形式不做限定。

63.本发明实施例中,如图5所示,加料装置20还包括:加料筒204、振动模组205和重力传感器206,其中,加料筒204用于容纳硅料,加料筒204的出料口与输料件201连通,以使硅料落入到输料件201上;振动模组205与输料件201连接,振动模组205用于,带动输料件201振动,并且将输料件201上的硅料输送到坩埚103中;重力传感器206安装在振动模组205上,重力传感器206可以测量输料件201上的硅料的重量变化,以最终用于,监测输送到坩埚103中的硅料的重量,以使加入的硅料量化,便于控制。

64.在实际应用中,加料筒204上还设置有振打元件207,振打元件207用于将加料筒204内的硅料振动到输料件201上,增大硅料的流动性。其中,振打元件207可以为气缸振打元件、电磁振打元件或者其他伸缩振打元件。

65.在实际应用中,单晶炉10的硅料中一般还需要加入掺杂剂,本发明实施例,为了便于加入掺杂剂,单晶炉加料系统还包括:掺杂装置30,掺杂装置30穿设在加料装置20内,掺杂装置20的出料口通向输料件201,用于将掺杂剂输送到输料件201中,以使掺杂剂随同输

料件201传输到坩埚103中,根据实际需要,可以单独将掺杂剂通过输料件201传送到坩埚103中,或者将掺杂剂混合到硅料中,再通过输料件201传送到坩埚103中。

66.综上,本发明实施例提供的单晶炉加料系统至少包括以下优点:

67.本发明实施例提供了一种单晶炉加料系统,所述单晶炉加料系统包括:单晶炉和加料装置,其中,单晶炉包括炉体、保温层、坩埚以及止挡件,保温层设置在炉体内,坩埚设置在保温层内,坩埚用于将硅料熔融为硅液,以便于拉晶用。炉体上开设有第一加料口,保温层与第一加料口相对的位置设置有第二加料口;加料装置包括输料件,输料件依次可活动穿设在第一加料口和第二加料口内,输料件可以直接将加料装置内的硅料输送到坩埚内。并且,第二加料口处可活动设置有用于遮挡第二加料口的止挡件,在加料装置对坩埚的加料结束后,可以将输料件从第二加料口中抽出,并且通过止挡件遮挡第二加料口,防止保温层内的热量散失,以满足单晶炉拉晶过程中的热量需求,确保拉晶过程顺利进行,提高了拉晶的效率。

68.最后,还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

69.以上对本发明所提供的一种单晶炉加料系统,进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1