一种仿陶瓷材料及其制备方法和应用与流程

1.本发明涉及仿陶瓷材料领域,具体地,涉及一种仿陶瓷材料及其制备方法和应用。

背景技术:

2.陶瓷因具有耐磨损、耐高温、耐腐蚀及出色的外观感等优良性质而成为5g时代的手机壳体的材料之一。但是陶瓷的抗摔性能差限制了陶瓷作为手机壳体的应用。塑料具有介电常数低、韧性好等优良性质,普遍被应用于手机背板。而塑料背板,耐温稳定性差,不耐磨损,而且塑料材质的外观已经不能满足消费者对于手机外观的要求。因此,需要一种仿陶瓷材料,使其具有陶瓷的质感,同时兼具塑料的优异性能,达到轻量化,适应5g时代。

技术实现要素:

3.本发明的目的在于克服上述现有技术中存在的问题,提供一种仿陶瓷材料及其制备方法和应用,该仿陶瓷材料高强度低硬度,具有很好的抗冲击性能,瓷质效果好。

4.本发明的第一方面是提供一种仿陶瓷材料,以仿陶瓷材料在总重量为基准,所述仿陶瓷材料包括30-60重量份的氧化硅、5-15重量份的氧化锌、5-20重量份的氮化硼和20-30重量份的有机高分子材料。

5.优选地,所述仿陶瓷材料还包括5-10重量份的二氧化钛;进一步优选地,所述仿陶瓷材料包括35-60重量份的氧化硅、5-15重量份的氧化锌、5-10重量份的氮化硼、5-10重量份的二氧化钛和20-30重量份的有机高分子材料。

6.优选地,所述仿陶瓷材料还包括0.2-10重量份的石墨;进一步优选地,所述仿陶瓷材料包括0.2-5重量份的石墨。

7.优选地,所述仿陶瓷材料还包括5-20重量份纤维,所述纤维包括玻璃纤维、碳纤维和矿物纤维中的一种或几种;进一步优选地,所述仿陶瓷材料包括5-15重量份的纤维。

8.优选地,所述有机高分子材料包括聚苯硫醚、聚酰胺、聚对苯二甲酸丁二醇酯和聚碳酸酯中的一种或多种。

9.优选地,所述仿陶瓷材料的密度为2.3-2.5g/cm3,拉伸强度大于等于45mpa,抗弯强度大于等于50mpa,维氏硬度不超过45hv,落锤高度大于等于20 cm。

10.本发明的第二方面是提供一种仿陶瓷材料的制备方法,所述制备方法包括:s1、将30-60重量份的氧化硅、5-15重量份的氧化锌、5-20重量份的氮化硼和20-30重量份的有机高分子材料放入挤出机中挤出得到喂料;s2、将所述喂料在注塑机中注塑得到仿陶瓷材料。

11.优选地,所述步骤s1中还可以加入以下物质的至少之一:5-10重量份的二氧化钛;0.2-10重量份的石墨;5-20重量份的纤维;进一步优选地,所述二氧化钛的d50为0.3-1μm;

进一步优选地,所述石墨的d50为0.3-1μm;进一步优选地,所述纤维包括玻璃纤维、碳纤维和矿物纤维中的一种或几种;所述纤维的d50为0.1-10μm。

12.优选地,在所述步骤s1前,用改性剂对所述氧化硅、氧化锌、氮化硼、二氧化钛和石墨中的至少一种进行表面改性处理,所述改性剂包括钛酸酯、硬脂酸、硅烷偶联剂、锆酸酯和铝酸酯中的一种或几种;优选地,所述氧化硅的d50为0.3-1μm,所述氧化锌的d50为0.3-1μm,所述氮化硼的d50为0.3-1μm。

13.优选地,所述挤出的挤出温度为290-335℃;所述注塑的注塑温度为300-340℃,注射压力为100-200mpa,保压时间为10-90s;所述有机高分子材料包括聚苯硫醚、聚酰胺、聚对苯二甲酸丁二醇酯和聚碳酸酯中的一种或多种。

14.本发明的第三方面是提供一种由前述仿陶瓷材料或前述所述制备方法得到的仿陶瓷材料在电子产品壳体中的应用。

15.本发明提出的仿陶瓷材料,通过选择莫氏硬度≤7.0的氧化硅、氧化锌和氮化硼,使仿陶瓷材料硬度低,利于后续的加工处理(如cnc、抛光等);且在具有低硬度的情况下,本发明含有特定含量的氧化硅、氧化锌和氮化硼,各物质协同作用,使仿陶瓷材料强度高、抗冲击性能好,同时具有陶瓷的质感。

16.本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

具体实施方式

17.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

18.本发明提供了一种仿陶瓷材料,以仿陶瓷材料在总重量为基准,所述仿陶瓷材料包括30-60重量份的氧化硅、5-15重量份的氧化锌、5-20重量份的氮化硼、5-10重量份的二氧化钛和20-30重量份的有机高分子材料。

19.本发明中,虽然可以考虑各种无机粉体的添加所各自可能给有机高分子材料带来的作用,例如氧化硅可能带来提高力学强度和提高流动性的作用;氧化锌可能带来提高冲击韧性的作用;氮化硼可能带来提高耐磨损的作用。但是本发明提供的上述仿陶瓷材料特别含有上述特定含量的物质时,可以协同获得具有低硬度,且兼具高强度和高抗冲击性能,同时具有陶瓷质感的仿陶瓷材料。

20.在本发明中,所述仿陶瓷材料还可以包括以下物质的至少之一:5-10重量份的二氧化钛;0.2-10重量份的石墨;5-20重量份的纤维。

21.在本发明中,为进一步提高仿陶瓷材料的力学性能,以及改善黄变问题,所述仿陶瓷材料还包括5-10重量份的二氧化钛。优选地,35-60重量份的氧化硅、5-15重量份的氧化锌、5-10重量份的氮化硼、5-10重量份的二氧化钛和20-30重量份的有机高分子材料。

22.在本发明中,为进一步降低仿陶瓷材料的硬度,所述仿陶瓷材料还可以包括0.2-10重量份的石墨;优选地,所述仿陶瓷材料包括0.2-5重量份的石墨。仿陶瓷材料添加了石墨后,仿陶瓷材料可以由白色向黑色过渡,得到黑色仿陶瓷材料。

23.在本发明中,为进一步提高仿陶瓷材料的力学性能,优选地,所述仿陶瓷材料还包括5-20重量份纤维;进一步优选地,所述仿陶瓷材料包括5-15重量份的纤维。优选情况下,所述纤维包括玻璃纤维、碳纤维和矿物纤维中的一种或几种;所述纤维的d50为0.1-10μm。

24.在本发明中,优选地,所述有机高分子材料包括聚苯硫醚(pps)、聚酰胺(pa)、聚对苯二甲酸丁二醇酯(pbt)和聚碳酸酯(pc)中的一种或多种。为了进一步提高材料力学性能、降低材料熔融温度,从而降低加工难度,优选地,所述有机高分子材料可以为聚苯硫醚基共混料;具体地,所述聚苯硫醚基共混料可以以聚苯硫醚为主体,混合聚酰胺、聚对苯二甲酸丁二醇酯和聚碳酸酯高分子聚合物或及其合金中的一种或多种。

25.本发明提供的所述仿陶瓷材料硬度低韧性好,若被用于制备电子设备中,利于加工,例如抛光、cnc加工等。优选地,所述仿陶瓷材料的维氏硬度不超过45hv,优选地为25-43hv。本发明提供的所述仿陶瓷材料硬度低,但同时又具有高强度和高抗冲击性能。优选地,所述仿陶瓷材料的拉伸强度大于等于45mpa,抗弯强度大于等于50mpa;所述仿陶瓷材料可承受60g落锤的落锤高度大于等于20cm。所述落锤高度可以但不限于使用预设落锤高度下的60g重的落锤砸仿陶瓷材料的方式测试得到。

26.本发明提供的所述仿陶瓷材料,优选地,所述仿陶瓷材料的密度为2.3-2.5g/cm3,具有陶瓷的质感,同时相比现有的氧化锆陶瓷,具有轻量化优势。

27.本发明同时提供了一种仿陶瓷材料的制备方法,所述制备方法包括:s1、将30-60重量份的氧化硅、5-15重量份的氧化锌、5-20重量份的氮化硼和20-30重量份的有机高分子材料放入挤出机中挤出得到喂料;s2、将所述喂料在注塑机中注塑得到仿陶瓷材料。

28.本发明提供的仿陶瓷材料的制备方法,在制备过程中,通过控制仿陶瓷材料的各组分含量在本技术的范围内,使得体系的熔融指数高,流动性好,易于加工注塑得到仿陶瓷材料。优选地,所述步骤s1中得到的喂料的熔融指数大于7g/10min/290℃。由本发明提供的仿陶瓷材料的制备方法得到的仿陶瓷材料,具有低硬度、高强度和高抗冲击性能,同时具有陶瓷的质感。

29.在本发明中,所述步骤s1中还可以加入以下物质的至少之一:5-10重量份的二氧化钛;0.2-10重量份的石墨;5-20重量份的纤维。

30.在本发明中,为进一步提高仿陶瓷材料的力学性能,以及改善黄变问题,所述仿陶瓷材料还包括5-10重量份的二氧化钛。优选地,所述仿陶瓷材料包括35-60重量份的氧化硅、5-15重量份的氧化锌、5-10重量份的氮化硼、5-10重量份的二氧化钛和20-30重量份的有机高分子材料。

31.在本发明中,为进一步降低仿陶瓷材料的硬度,所述仿陶瓷材料还可以包括0.2-10重量份的石墨;优选地,所述仿陶瓷材料包括0.2-5重量份的石墨。仿陶瓷材料添加了石墨后,仿陶瓷材料可以由白色向黑色过渡,得到黑色仿陶瓷材料。

32.在本发明中,为进一步提高仿陶瓷材料的力学性能,优选地,所述仿陶瓷材料还包括5-20重量份纤维;进一步优选地,所述仿陶瓷材料包括5-15重量份的纤维。优选情况下,所述纤维包括玻璃纤维、碳纤维和矿物纤维中的一种或几种;所述纤维的d50为0.1-10μm。

33.在本发明中,为进一步提高所述氧化硅、氧化锌、氮化硼、二氧化钛、石墨中与有机高分子材料的相容性,优选地,在所述步骤s1前,用改性剂对所述氧化硅、氧化锌、氮化硼、二氧化钛和石墨中的至少一种进行表面改性处理,所述改性剂包括钛酸酯、硬脂酸、硅烷偶联剂、锆酸酯和铝酸酯中的一种或几种。优选地,所述改性剂的含量占被表面改性处理的物质的总量的0.5-1.5wt%。可选地,所述改性剂的含量占氧化硅、氧化锌和氮化硼的总量的0.5-1.5wt%;可选地,所述改性剂的含量占氧化硅、氧化锌、氮化硼和二氧化钛的总量的0.5-1.5wt%;可选地,所述改性剂的含量占氧化硅、氧化锌、氮化硼、二氧化钛和石墨的总量的0.5-1.5wt%。

34.在本发明中,为进一步提高所述氧化硅、氧化锌、氮化硼、二氧化钛和石墨在体系中的分散性,从而提高制备得到的仿陶瓷材料的力学性能,优选地,所述氧化硅的d50为0.3-1μm,所述氧化锌的d50为0.3-1μm,所述氮化硼的d50为0.3-1μm,所述二氧化钛的d50为0.3-1μm,所述石墨的d50为0.3-1μm。进一步优选地,所述氧化硅的d50为0.5-0.8μm,所述氧化锌的d50为0.5-0.8μm,所述氮化硼的d50为0.5-0.8μm,所述二氧化钛的d50为0.5-0.8μm,所述石墨的d50为0.5-0.8μm。

35.在本发明中,为了提高产品的均匀一致性,优选地,先将原料混合,再放入挤出机中挤出得到喂料;所述混合的时间可以为0.5-3h,将原料混合均匀即可。优选地,所述挤出的挤出温度为290-335℃。将所述喂料在注塑机中注塑,所述注塑的注塑温度为300-340℃,注射压力为100-200mpa,保压时间为10-90s。

36.在本发明中,优选地,所述有机高分子材料包括聚苯硫醚(pps)、聚酰胺(pa)、聚对苯二甲酸丁二醇酯(pbt)和聚碳酸酯(pc)中的一种或多种。为了进一步提高材料力学性能、降低材料熔融温度,从而降低加工难度,优选地,所述有机高分子材料可以为聚苯硫醚基共混料;具体地,所述聚苯硫醚基共混料可以以聚苯硫醚为主体,混合聚酰胺、聚对苯二甲酸丁二醇酯和聚碳酸酯高分子聚合物或及其合金中的一种或多种。

37.本发明还提供了一种前述仿陶瓷材料在电子产品壳体中的应用。例如,可以应用于手机壳体或者穿戴设备壳体,具体地,可以为手机外壳、手机中框、一体化手机外壳中框、手表后盖或手表中框等。本发明的仿陶瓷材料,工艺制备简单,易加工注塑成型,不需要烧结,大大降低了制造成本;而且仿陶瓷材料硬度低,利于后续的加工处理(如cnc、抛光等),另外,本发明提供的仿陶瓷材料还兼具了高强度和高抗冲击性能,同时具有陶瓷的质感,满足电子产品壳体的性能需求。

38.以下将通过实施例对本发明进行详细描述,但本发明并不仅限于下述实施例。

39.实施例1本实施例的仿陶瓷材料的制备方法为:称取4.4kg 中位粒径d50为0.5μm的氧化硅,0.8kg d50为0.5μm氧化锌,0.8kg d50为0.3μm的氮化硼,然后加入60gγ-氨丙基三乙氧基硅烷于混合机中,搅拌1h后得到改性后陶瓷复合粉体;称取2.0kgpps塑料加入混合机中混合1h后得到塑料陶瓷复合料,将螺杆挤出机升温至

300℃,塑料陶瓷复合料经螺杆挤出机挤出、造粒得到喂料;将喂料装入注塑机料斗,安装注塑模具,设定注塑机料桶温度为320℃,注塑压力为120mpa,保压时间10s,模具温度120℃,注塑得到仿陶瓷材料s1。仿陶瓷材料s1的组分含量为:55重量份的氧化硅、10重量份的氧化锌、10重量份的氮化硼和25重量份的pps塑料。

40.实施例2本实施例的仿陶瓷材料的制备方法为:称取3.6kg 中位粒径d50为0.5μm的氧化硅,0.8kg d50为0.5μm氧化锌,0.8kg d50为0.3μm的氮化硼,再称取0.8kg d50为0.3μm的二氧化钛,然后加入60gγ-氨丙基三乙氧基硅烷于混合机中,搅拌1h后得到改性后陶瓷复合粉体;称取2.0kgpps塑料加入混合机中混合1h后得到塑料陶瓷复合料,将螺杆挤出机升温至300℃,塑料陶瓷复合料经螺杆挤出机挤出、造粒得到喂料;将喂料装入注塑机料斗,安装注塑模具,设定注塑机料桶温度为320℃,注塑压力为120mpa,保压时间10s,模具温度120℃,注塑得到仿陶瓷材料s2。仿陶瓷材料s2的组分含量为:45重量份的氧化硅、10重量份的氧化锌、10重量份的氮化硼、10重量份的二氧化钛和25重量份的pps塑料。

41.实施例3本实施例的仿陶瓷材料的制备方法为:称取3.6kg 中位粒径d50为0.5μm的氧化硅,0.8kg d50为0.5μm氧化锌,0.8kg d50为0.3μm的氮化硼,再称取0.8kg d50为0.3μm的二氧化钛,然后加入60gγ-氨丙基三乙氧基硅烷于混合机中,搅拌1h后得到改性后陶瓷复合粉体;称取1.44kgpps塑料、0.56kgpbt塑料加入混合机中混合1h后得到塑料陶瓷复合料,将螺杆挤出机升温至300℃,塑料陶瓷复合料经螺杆挤出机挤出、造粒得到喂料;将喂料装入注塑机料斗,安装注塑模具,设定注塑机料桶温度为320℃,注塑压力为120mpa,保压时间10s,模具温度120℃,注塑得到仿陶瓷材料s3。仿陶瓷材料s3的组分含量为:45重量份的氧化硅、10重量份的氧化锌、10重量份的氮化硼、10重量份的二氧化钛、18重量份的pps和7重量份pbt塑料高分子共混基体。

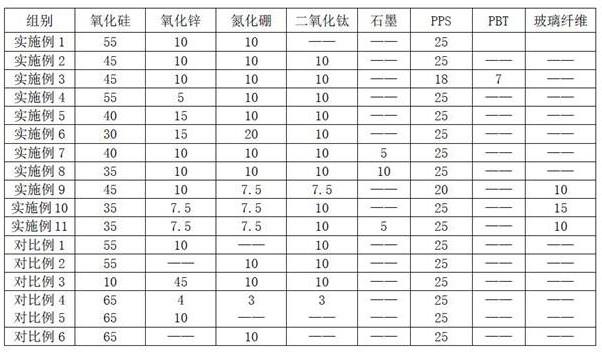

42.实施例4-11实施例4-11分别提供了仿陶瓷材料的制备方法,制备过程中,除了所采用的原料种类或重量份不同外,其余步骤与实施例1相同。实施例4-11中的混合原料中各组分含量具体见表1。

43.对比例1本对比例的仿陶瓷材料的制备方法为:称取4.4kg 中位粒径d50为0.5μm的氧化硅,0.8kg d50为0.5μm氧化锌,再称取0.8kg d50为0.3μm的二氧化钛,然后加入60gγ-氨丙基三乙氧基硅烷于混合机中,搅拌1h后得到改性后陶瓷复合粉体;称取2.0kgpps塑料加入混合机中混合1h后得到塑料陶瓷复合料,将螺杆挤出机升温至300℃,塑料陶瓷复合料经螺杆挤出机挤出、造粒得到喂料;将喂料装入注塑机料斗,安装注塑模具,设定注塑机料桶温度为320℃,注塑压力为120mpa,保压时间10s,模具温度120℃,注塑得到仿陶瓷材料d1。仿陶瓷材料d1的组分含量

为:55重量份的氧化硅、10重量份的氧化锌、10重量份的二氧化钛和25重量份的pps塑料。

44.对比例2本对比例的仿陶瓷材料的制备方法为:称取4.4kg 中位粒径d50为0.5μm的氧化硅,0.8kg d50为0.3μm的氮化硼,再称取0.8kg d50为0.3μm的二氧化钛,然后加入60gγ-氨丙基三乙氧基硅烷于混合机中,搅拌1h后得到改性后陶瓷复合粉体;称取2.0kgpps塑料加入混合机中混合1h后得到塑料陶瓷复合料,将螺杆挤出机升温至300℃,塑料陶瓷复合料经螺杆挤出机挤出、造粒得到喂料;将喂料装入注塑机料斗,安装注塑模具,设定注塑机料桶温度为320℃,注塑压力为120mpa,保压时间10s,模具温度120℃,注塑得到仿陶瓷材料d2。仿陶瓷材料d2的组分含量为:55重量份的氧化硅、10重量份的氮化硼、10重量份的二氧化钛和25重量份的pps塑料。

45.对比例3本对比例的仿陶瓷材料的制备方法为:称取3.6kg 中位粒径d50为0.5μm的氧化锌,0.8kg d50为0.5μm氧化硅,0.8kg d50为0.3μm的氮化硼,再称取0.8kg d50为0.3μm的二氧化钛,然后加入60gγ-氨丙基三乙氧基硅烷于混合机中,搅拌1h后得到改性后陶瓷复合粉体;称取2.0kgpps塑料加入混合机中混合1h后得到塑料陶瓷复合料,将螺杆挤出机升温至300℃,塑料陶瓷复合料经螺杆挤出机挤出、造粒得到喂料;将喂料装入注塑机料斗,安装注塑模具,设定注塑机料桶温度为320℃,注塑压力为120mpa,保压时间10s,模具温度120℃,注塑得到仿陶瓷材料d4。仿陶瓷材料d4的组分含量为:45重量份的氧化锌、10重量份的氧化硅、10重量份的氮化硼、10重量份的二氧化钛和25重量份的pps塑料。

46.对比例4本对比例的仿陶瓷材料的制备方法为:称取5.2kg 中位粒径d50为0.5μm的氧化硅,0.32kg d50为0.5μm氧化锌,0.24kg d50为0.3μm的氮化硼,再称取0.24kg d50为0.3μm的二氧化钛,然后加入60gγ-氨丙基三乙氧基硅烷于混合机中,搅拌1h后得到改性后陶瓷复合粉体;称取2.0kgpps塑料加入混合机中混合1h后得到塑料陶瓷复合料,将螺杆挤出机升温至300℃,塑料陶瓷复合料经螺杆挤出机挤出、造粒得到喂料;将喂料装入注塑机料斗,安装注塑模具,设定注塑机料桶温度为320℃,注塑压力为120mpa,保压时间10s,模具温度120℃,注塑得到仿陶瓷材料d4。仿陶瓷材料d4的组分含量为:65重量份的氧化硅、4重量份的氧化锌、3重量份的氮化硼、3重量份的二氧化钛和25重量份的pps塑料。

47.性能测试:(1)仿陶瓷材料的原料放入挤出机中挤出得到喂料,测试喂料的熔融指数,参照astm d1238-04进行测试,其中,熔融温度为290℃。

48.(2)对仿陶瓷材料进行如下性能测试:密度/g/cm3:参照iso 1183-1进行测试;拉伸强度:参照astm d638进行测试;

弯曲强度:参照astm d790进行测试;硬度:维氏硬度,硬度计及压痕法(金刚压头、力1kg、试压时间10s);落锤测试:参照astm e208进行测试,其中,使用60g重的落锤砸样品中心位置,从5cm高度开始,如果不裂就按照每次5cm的高度增加,直到样品出现肉眼可见裂纹停止,记录高度值;陶瓷质感:用不锈钢片对氧化锆陶瓷进行敲击,以氧化锆陶瓷发出的声音为基准,用不锈钢对仿陶瓷材料进行敲击,仿陶瓷材料发出的声音80%以上接近氧化锆陶瓷发出的声音,标记为a+级;每10%为一梯度,仿陶瓷材料发出的声音50%以上接近氧化锆陶瓷发出的声音,标记为b+级;其中,仿陶瓷材料发出的声音越接近氧化锆陶瓷发出的声音,其陶瓷质感越好,外观上看越像陶瓷。

49.表1 实施例和对比例中的混合原料组分和重量份数据表表2

由表2的数据可以看出,本技术提供的仿陶瓷材料,满足熔融指数大于7 g/10min/290℃、密度为2.3-2.5g/cm3、拉伸强度大于等于45mpa、抗弯强度大于等于50mpa、维氏硬度不超过45hv、落锤高度大于等于20 cm的要求,综合性能优异;其中,仿陶瓷材料的原料放入挤出机中挤出得到的喂料的熔融指数高,易注塑加工形成仿陶瓷材料;硬度低,利于后续如cnc、抛光等加工;强度高,具有很好的抗冲击性能;且瓷质效果好。而对比例1-6均不能同实施例1-11一样,同时符合上述性能表现;其中,对比例1的硬度高,抗冲击性能差;对比例2的强度低,抗冲击性能差;对比例3熔融指数很低,非常难以注塑加工得到仿陶瓷材料,且密度大,不利于轻量化;对比例4-6的强度低,抗冲击性能差。

50.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

51.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

52.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1