一种具有保健功能的陶瓷以及其制备方法与流程

[0001]

本发明涉及陶瓷技术领域,特别涉及一种具有保健功能的陶瓷以及其制备方法。

背景技术:

[0002]

红细胞是怎样供养和排除二氧化碳的呢?肺是由许多像小口袋一样的肺泡组成的,在肺泡的周围有许多毛细血管,肺泡毛细血管中的红细胞把从体外吸进来的空气中的氧气装进自己体内,靠红细胞中的血红蛋白来携带氧气。因为血红蛋白可以与氧气结合起来,实际上是血红蛋白中的铁离子与氧的结合,但是这种结合是稳定的,只有在球蛋白的影响下,这种组合才变得不稳定。

[0003]

血红蛋白会在含氧量多的肺部可以吸收氧并与氧相结合,在含氧量少的组织细胞里,又可以自动释放出氧气,血红蛋白这种与氧结合和释放氧的过程,也就是红细胞运送氧气和二氧化碳的过程。

[0004]

红细胞把新鲜的氧气带给体内各组织细胞,又从组织细胞那里带回二氧化碳通过肺部呼出体外,又重新从肺部获得新鲜的氧气。红细胞就这样为人体运输氧气和运出二氧化碳。

技术实现要素:

[0005]

本发明所要解决的技术问题是提供一种具有保健功能的陶瓷以及其制备方法(简称载体陶瓷)。

[0006]

本发明所要解决的技术问题是通过以下技术方案来实现的:

[0007]

一种具有保健功能的陶瓷,所述陶瓷包括载体陶瓷以及喷涂在所述载体陶瓷上表面的涂层陶瓷涂料,所述载体陶瓷包括以下重量份组份:麦饭石 30-40,黑竹炭40-50,二氧化锗15-20,fe2o

3 15-20,feo 15-20,sno

2 3-7,电气石20-30,负离子粉40-50,黑云母10-20,钠长石10-12,粘土10-12,蒸馏水10-15;所述涂层陶瓷涂料包括以下重量份组份:二氧化锗6-8,fe2o

3 8-10,feo 8-10,sno

2 3-5,陶瓷釉2-5,蒸馏水适量。

[0008]

优选地,上述技术方案中,所述载体陶瓷包括以下重量份组份:麦饭石 35-38,黑竹炭44-49,二氧化锗15-20,fe2o

3 15-18,feo 15-18,sno

2 3-6,电气石25-28,负离子粉45-48,黑云母15-18,钠长石10-12,粘土10-12,蒸馏水10-15;所述涂层陶瓷涂料包括以下重量份组份:二氧化锗6-8,fe2o

3 8-10,feo 8-10,sno

2 3-4,陶瓷釉4-5,蒸馏水适量。

[0009]

优选地,上述技术方案中,所述载体陶瓷包括以下重量份组份:麦饭石 35,黑竹炭48,二氧化锗20,fe2o

3 18,feo 18,sno

2 7,电气石25,负离子粉48,黑云母18,钠长石12,粘土10,蒸馏水10;所述涂层陶瓷涂料包括以下重量份组份:二氧化锗6,fe2o

3 8,feo 8,sno

2 3,陶瓷釉4,蒸馏水适量。

[0010]

优选地,上述技术方案中,所述载体陶瓷中各原料的粒度均为10-30μm,所述陶瓷涂料中各原料的粒度均为1-10μm。

[0011]

一种具有保健功能的陶瓷的制备方法,包括以下步骤:

[0012]

(1)载体陶瓷的制备:

[0013]

(11)按重量份称取上述载体陶瓷的原料,并将粉末状的原料混合;

[0014]

(12)将步骤(11)的混合料在球化造粒内机造成粒度为200-300μm 的微粒;

[0015]

(13)将步骤(12)得到的微粒在50-200℃温度下烘干;

[0016]

(14)将烘干后的微粒在15000mpa压力机上压制成型;

[0017]

(15)收集成型后的载体陶瓷压片体,待用;

[0018]

(2)涂层陶瓷涂料的制备:

[0019]

(21)按重量份称取上述涂层陶瓷的原料,并将粉末状的原料混合;

[0020]

(22)将(21)中所有原料混合在球化造粒机内造成粒度为100-300μm 的水性涂层陶瓷涂料;

[0021]

(3)陶瓷的制备:

[0022]

(31)将步骤(22)制备的涂层陶瓷涂料以刷或喷涂的方式涂在载体陶瓷的上表面;

[0023]

(32)将步骤(31)处理后的载体陶瓷在50-200℃下烘干1-3小时;

[0024]

(33)将烘干后的载体陶瓷放入马弗炉内,在氮气的保护下常压下烧结,烧结温度1000-1300℃,烧结时间为1-3小时;

[0025]

(34)停烧后再炉内自然冷却至室温,取出,得目的陶瓷。

[0026]

优选地,上述技术方案中,成型体是厚度为5mm的正六边形片状体。

[0027]

优选地,上述技术方案中,步骤(33)的烧结温度为1200℃,烧结时间为2小时。

[0028]

麦饭石是一种硅铝酸盐矿石,主要成分包括二氧化硅、三氧化二铝、三氧化二铁、氧化亚铁、氧化镁、氧化钾、二氧化钛、五氧化二磷、氧化锰等。麦饭石有保健作用。麦饭石中的二氧化硅和三氧化二铝是化工催化剂的良好载体,起到吸附催化活性组分,分散活性组分的作用。三氧化二铁、氧化亚铁、氧化镁和氧化钾能活化细胞,防治细胞病。

[0029]

黑竹炭,竹炭是以三年生以上高山毛竹为原料,经近千度高温烧制而成的一种碳。竹炭具有质量坚硬,比表面积大,有疏松多孔结构材料,具有强的吸附性,能把载体陶瓷所有组份均匀吸附其表面,因此能将多种功能陶瓷材料制成强度较高的载体陶瓷。高质量的竹炭还能辐射远红外光能量。本申请优选比表面积大于800m2/g,更优选950m2/g-1000m2/g。

[0030]

锗原子序数是32,是一种稀有金属半导体材料,是防治细胞疾病最关键材料之一。

[0031]

fe2o3、feo和sno2三种组分同麦饭石、二氧化锗、电气石、负离子粉等功能陶瓷材料一样,均匀分布于多孔结构的,比表面积大的竹炭中,为细胞供氧,排除二氧化碳。

[0032]

电气石是一种以含硼为特征的,含铝、钠、铁、镁、锂的硅酸盐矿物,能够释放负离子。

[0033]

负离子粉是提高载体陶瓷释放负离子浓度。

[0034]

黑云母是一种填充材料。

[0035]

钠长石是架状硅酸盐结构,主要作用是降低陶瓷的烧结温度。

[0036]

粘土是一种硅铝酸盐,能够增加载体功能陶瓷成型强度。

[0037]

蒸馏水是一种挥发性液体,因表面张力大,增加各种原料粉末颗粒间亲和力。

[0038]

陶瓷釉是一种陶瓷粘合剂,会使涂层陶瓷涂料的配方成分粘合一起喷涂在载体功能陶瓷压片体的上表面,经烘干,烧结后形成功能陶瓷。

[0039]

本发明上述技术方案,具有如下有益效果:

[0040]

本申请的陶瓷对人体有保健作用。

附图说明

[0041]

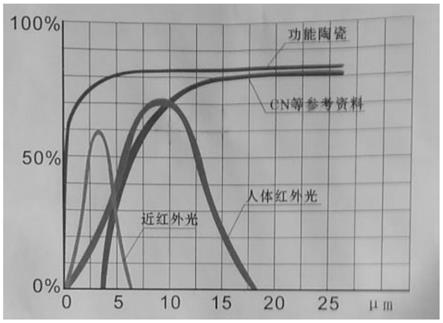

图1为本发明的功能陶瓷、参考资料与人体所发射的红外光谱的示意图。

具体实施方式

[0042]

下面对本发明的具体实施例进行详细描述,以便于进一步理解本发明。以下实施例中所有使用的实验方法如无特殊说明,均为常规方法。以下实施例中所用的材料、试剂等,如无特殊说明,均可通过商业途径获得。

[0043]

实施例1

[0044]

一种具有保健功能的陶瓷,该陶瓷包括载体陶瓷以及喷涂在载体陶瓷表面的涂层陶瓷。

[0045]

该载体陶瓷包括以下重量份(kg):麦饭石35,黑竹炭48,二氧化锗20, fe2o

3 18,feo 18,sno

2 6,电气石25,负离子粉48,钠长石12,黑云母 18,粘土10,蒸馏水10;

[0046]

该涂层陶瓷包括以下重量份(kg):二氧化锗6,fe2o

3 8,feo 8,sno

2 3,陶瓷釉4,蒸馏水适量。

[0047]

该功能陶瓷的制备方法,包括以下步骤:

[0048]

(1)载体陶瓷的制备:

[0049]

(11)按重量份称取上述载体陶瓷的原料,并将粉末状的原料混合;

[0050]

(12)将步骤(11)的混合料在球化造粒内机造成粒度为200-300μm 的微粒;

[0051]

(13)将步骤(12)得到的微粒在200℃温度下烘干2小时;

[0052]

(14)将烘干后的微粒在15000mpa压力机上压制成厚度为5mm的正六边形的片状体;

[0053]

(15)收集成型后的载体陶瓷压片体,待用;

[0054]

(2)涂层陶瓷涂料的制备:

[0055]

(21)按重量份称取上述涂层陶瓷的原料,并将粉末状的原料混合;

[0056]

(22)将(21)中所有原料混合在球化造粒机内造成粒度为200-300μm 的水性涂层陶瓷涂料;

[0057]

(3)陶瓷的制备:

[0058]

(31)将步骤(22)制备的涂层陶瓷涂料以刷或喷涂的方式涂在载体陶瓷的上表面;

[0059]

(32)将步骤(31)处理后的载体陶瓷在200℃下烘干2小时;

[0060]

(33)将烘干后的载体陶瓷放入马弗炉内,在氮气的保护下常压下烧结,烧结温度1200℃,烧结时间为2小时;

[0061]

(34)停烧后再炉内自然冷却至室温,取出,得功能陶瓷。

[0062]

性能指标测定:

[0063]

负离子释放浓度70600个/分

·

cm2;

[0064]

极近红外光、近红外光和中红外光辐射强度为0.81-0.85。

[0065]

实施例2

[0066]

一种具有保健功能的陶瓷,该陶瓷包括载体陶瓷以及喷涂在载体陶瓷表面的涂层

陶瓷。

[0067]

该载体陶瓷包括以下重量份(kg):麦饭石35,黑竹炭49,二氧化锗20, fe2o

3 18,feo 18,sno

2 6,电气石25,负离子粉48,钠长石12,黑云母 18,粘土10,蒸馏水10;

[0068]

该涂层陶瓷包括以下重量份(kg):二氧化锗6,fe2o

3 8,feo 8,sno

2 3,陶瓷釉4,蒸馏水适量。

[0069]

该功能陶瓷的制备方法,包括以下步骤:

[0070]

(1)载体陶瓷的制备:

[0071]

(11)按重量份称取上述载体陶瓷的原料,并将粉末状的原料混合;

[0072]

(12)将步骤(11)的混合料在球化造粒内机造成粒度为200-300μm 的微粒;

[0073]

(13)将步骤(12)得到的微粒在200℃温度下烘干2小时;

[0074]

(14)将烘干后的微粒在15000mpa压力机上压制成厚度为5mm的正六边形的片状体;

[0075]

(15)收集成型后的载体陶瓷压片体,待用;

[0076]

(2)涂层陶瓷涂料的制备:

[0077]

(21)按重量份称取上述涂层陶瓷的原料,并将粉末状的原料混合;

[0078]

(22)将(21)中所有原料混合在球化造粒机内造成粒度为200-300μm 的水性涂层陶瓷涂料;

[0079]

(3)陶瓷的制备:

[0080]

(31)将步骤(22)制备的涂层陶瓷涂料以刷或喷涂的方式涂在载体陶瓷的上表面;

[0081]

(32)将步骤(31)处理后的载体陶瓷在200℃下烘干2小时;

[0082]

(33)将烘干后的载体陶瓷放入马弗炉内,在氮气的保护下常压下烧结,烧结温度1300℃,烧结时间为2小时;

[0083]

(34)停烧后再炉内自然冷却至室温,取出,得功能陶瓷。

[0084]

性能指标测定:

[0085]

负离子释放浓度71300个/分

·

cm2;

[0086]

极近红外光、近红外光和中红外光辐射强度为0.83-0.87。

[0087]

实施例3

[0088]

一种具有保健功能的陶瓷,该陶瓷包括载体陶瓷以及喷涂在载体陶瓷表面的涂层陶瓷。

[0089]

该载体陶瓷包括以下重量份(kg):麦饭石38,黑竹炭44,二氧化锗15, fe2o

3 15,feo 15,sno

2 3,电气石28,负离子粉45,钠长石10,黑云母 15,粘土12,蒸馏水10;

[0090]

该涂层陶瓷包括以下重量份(kg):二氧化锗7,fe2o

3 9,feo 9,sno

2 4,陶瓷釉5,蒸馏水适量。

[0091]

该功能陶瓷的制备方法,包括以下步骤:

[0092]

(1)载体陶瓷的制备:

[0093]

(11)按重量份称取上述载体陶瓷的原料,并将粉末状的原料混合;

[0094]

(12)将步骤(11)的混合料在球化造粒内机造成粒度为200-300μm 的微粒;

[0095]

(13)将步骤(12)得到的微粒在200℃温度下烘干2小时;

[0096]

(14)将烘干后的微粒在15000mpa压力机上压制成厚度为5mm的正六边形的片状

体;

[0097]

(15)收集成型后的载体陶瓷压片体,待用;

[0098]

(2)涂层陶瓷涂料的制备:

[0099]

(21)按重量份称取上述涂层陶瓷的原料,并将粉末状的原料混合;

[0100]

(22)将(21)中所有原料混合在球化造粒机内造成粒度为200-300μm 的水性涂层陶瓷涂料;

[0101]

(3)陶瓷的制备:

[0102]

(31)将步骤(22)制备的涂层陶瓷涂料以刷或喷涂的方式涂在载体陶瓷的上表面;

[0103]

(32)将步骤(31)处理后的载体陶瓷在200℃下烘干2小时;

[0104]

(33)将烘干后的载体陶瓷放入马弗炉内,在氮气的保护下常压下烧结,烧结温度1000℃,烧结时间为2小时;

[0105]

(34)停烧后再炉内自然冷却至室温,取出,得功能陶瓷。

[0106]

性能指标测定:

[0107]

负离子释放浓度65400个/分

·

cm2;

[0108]

极近红外光、近红外光和中红外光辐射强度为0.73-0.77。

[0109]

实施例4

[0110]

一种具有保健功能的陶瓷,该陶瓷包括载体陶瓷以及喷涂在载体陶瓷表面的涂层陶瓷。

[0111]

该载体陶瓷包括以下重量份(kg):麦饭石30,黑竹炭50,二氧化锗20, fe2o

3 15,feo 20,sno

2 6,电气石20,负离子粉50,钠长石12,黑云母 10,粘土10,蒸馏水10;

[0112]

该涂层陶瓷包括以下重量份(kg):二氧化锗6,fe2o

3 8,feo 8,sno23,陶瓷釉4,蒸馏水适量。

[0113]

该功能陶瓷的制备方法,包括以下步骤:

[0114]

(1)载体陶瓷的制备:

[0115]

(11)按重量份称取上述载体陶瓷的原料,并将粉末状的原料混合;

[0116]

(12)将步骤(11)的混合料在球化造粒内机造成粒度为200-300μm 的微粒;

[0117]

(13)将步骤(12)得到的微粒在50℃温度下烘干3小时;

[0118]

(14)将烘干后的微粒在15000mpa压力机上压制成厚度为5mm的正六边形的片状体;

[0119]

(15)收集成型后的载体陶瓷压片体,待用;

[0120]

(2)涂层陶瓷涂料的制备:

[0121]

(21)按重量份称取上述涂层陶瓷的原料,并将粉末状的原料混合;

[0122]

(22)将(21)中所有原料混合在球化造粒机内造成粒度为200-300μm 的水性涂层陶瓷涂料;

[0123]

(3)陶瓷的制备:

[0124]

(31)将步骤(22)制备的涂层陶瓷涂料以刷或喷涂的方式涂在载体陶瓷的上表面;

[0125]

(32)将步骤(31)处理后的载体陶瓷在100℃下烘干2小时;

[0126]

(33)将烘干后的载体陶瓷放入马弗炉内,在氮气的保护下常压下烧结,烧结温度1200℃,烧结时间为2小时;

[0127]

(34)停烧后再炉内自然冷却至室温,取出,得功能陶瓷。

[0128]

性能指标测定:

[0129]

负离子释放浓度71400个/分

·

cm2;

[0130]

极近红外光、近红外光和中红外光辐射强度为0.80-0.83。

[0131]

实施例5

[0132]

一种具有保健功能的陶瓷,该陶瓷包括载体陶瓷以及喷涂在载体陶瓷表面的涂层陶瓷。

[0133]

该载体陶瓷包括以下重量份(kg):麦饭石40,黑竹炭40,二氧化锗15, fe2o

3 20,feo 15,sno

2 3,电气石30,负离子粉40,钠长石10,黑云母 20,粘土12,蒸馏水10;

[0134]

该涂层陶瓷包括以下重量份(kg):氯化锗7,氯化钠5,氯化钾1,氯化镁5,氯化钙5,陶瓷釉6,蒸馏水适量。

[0135]

该陶瓷的制备方法,包括以下步骤:

[0136]

(1)载体陶瓷的制备:

[0137]

(11)按重量份称取上述载体陶瓷的原料,并将粉末状的原料混合;

[0138]

(12)将步骤(11)的混合料在球化造粒内机造成粒度为200-300μm 的微粒;

[0139]

(13)将步骤(12)得到的微粒在200℃温度下烘干2小时;

[0140]

(14)将烘干后的微粒在15000mpa压力机上压制成厚度为5mm的正六边形的片状体;

[0141]

(15)收集成型后的载体陶瓷压片体,待用;

[0142]

(2)涂层陶瓷涂料的制备:

[0143]

(21)按重量份称取上述涂层陶瓷的原料,并将粉末状的原料混合;

[0144]

(22)将(21)中所有原料混合在球化造粒机内造成粒度为200-300μm 的水性涂层陶瓷涂料;

[0145]

(3)陶瓷的制备:

[0146]

(31)将步骤(22)制备的涂层陶瓷涂料以刷或喷涂的方式涂在载体陶瓷的上表面;

[0147]

(32)将步骤(31)处理后的载体陶瓷在100℃下烘干2小时;

[0148]

(33)将烘干后的载体陶瓷放入马弗炉内,在氮气的保护下常压下烧结,烧结温度1200℃,烧结时间为2小时;

[0149]

(34)停烧后再炉内自然冷却至室温,取出,得功能陶瓷。

[0150]

性能指标测定:

[0151]

负离子释放浓度72300个/分

·

cm2;

[0152]

极近红外光、近红外光和中红外光辐射强度为0.84-0.92。

[0153]

比较例1

[0154]

该功能陶瓷包括载体陶瓷和喷涂在载体陶瓷上表面的涂层陶瓷。

[0155]

载体陶瓷包括以下重量份组份(kg):麦饭石35,黑竹炭48,二氧化锗 20,fe2o

3 18,feo 18,sno

2 6,电气石25,负离子粉48,钠长石12,黑云母18,粘土10,蒸馏水10;

[0156]

该涂层陶瓷包括以下重量份组份(kg):二氧化锗6,fe2o

3 8,feo 8, sno

2 3,陶瓷釉4,蒸馏水适量。

[0157]

该功能陶瓷的制备方法包括以下步骤:

[0158]

(1)载体陶瓷的制备:

[0159]

(11)按重量份称取上述载体陶瓷的原料,并将粉末状的原料混合;

[0160]

(12)将步骤(11)的混合料在球化造粒内机造成粒度为100-200μm 的微粒;

[0161]

(13)将步骤(12)得到的微粒在200℃温度下烘干2小时;

[0162]

(14)将烘干后的微粒在15000mpa压力机上压制成厚度为5mm的正六边形的片状体;

[0163]

(15)收集成型后的载体陶瓷压片体,待用;

[0164]

(2)涂层陶瓷涂料的制备:

[0165]

(21)按重量份称取上述涂层陶瓷的原料,并将粉末状的原料混合;

[0166]

(22)将(21)中所有原料混合在球化造粒机内造成粒度为100-200μm 的水性涂层陶瓷涂料;

[0167]

(3)陶瓷的制备:

[0168]

(31)将步骤(22)制备的涂层陶瓷涂料以刷或喷涂的方式涂在载体陶瓷的上表面;

[0169]

(32)将步骤(31)处理后的载体陶瓷在200℃下烘干2小时;

[0170]

(33)将烘干后的载体陶瓷放入马弗炉内,在氮气的保护下常压下烧结,烧结温度1200℃,烧结时间为2小时;

[0171]

(34)停烧后再炉内自然冷却至室温,取出,得功能陶瓷。

[0172]

性能指标测定:

[0173]

负离子释放浓度59600个/分

·

cm2;

[0174]

极近红外光、近红外光和中红外光辐射强度为0.79-0.82。

[0175]

比较例2

[0176]

该功能陶瓷包括载体陶瓷和喷涂在载体陶瓷上表面的涂层陶瓷。

[0177]

载体陶瓷包括以下重量份组份(kg):麦饭石35,黑竹炭48,二氧化锗 20,fe2o

3 18,feo 18,sno

2 6,电气石25,负离子粉48,钠长石12,黑云母18,粘土10,蒸馏水10;

[0178]

该涂层陶瓷包括以下重量份组份(kg):二氧化锗6,fe2o

3 8,feo 8, sno

2 3,陶瓷釉4,蒸馏水适量。

[0179]

该功能陶瓷的制备方法包括以下步骤:

[0180]

(1)载体陶瓷的制备:

[0181]

(11)按重量份称取上述载体陶瓷的原料,并将粉末状的原料混合;

[0182]

(12)将步骤(11)的混合料在球化造粒内机造成粒度为300-400μm 的微粒;

[0183]

(13)将步骤(12)得到的微粒在200℃温度下烘干2小时;

[0184]

(14)将烘干后的微粒在15000mpa压力机上压制成厚度为5mm的正六边形的片状体;

[0185]

(15)收集成型后的载体陶瓷压片体,待用;

[0186]

(2)涂层陶瓷涂料的制备:

[0187]

(21)按重量份称取上述涂层陶瓷的原料,并将粉末状的原料混合;

[0188]

(22)将(21)中所有原料混合在球化造粒机内造成粒度为300-400μm 的水性涂层陶瓷涂料;

[0189]

(3)陶瓷的制备:

[0190]

(31)将步骤(22)制备的涂层陶瓷涂料以刷或喷涂的方式涂在载体陶瓷的上表面;

[0191]

(32)将步骤(31)处理后的载体陶瓷在200℃下烘干2小时;

[0192]

(33)将烘干后的载体陶瓷放入马弗炉内,在氮气的保护下常压下烧结,烧结温度1200℃,烧结时间为2小时;

[0193]

(34)停烧后再炉内自然冷却至室温,取出,得功能陶瓷。

[0194]

性能指标测定:

[0195]

负离子释放浓度70500个/分

·

cm2;

[0196]

极近红外光、近红外光和中红外光辐射强度为0.71-0.74。

[0197]

比较例3

[0198]

该功能陶瓷包括载体陶瓷和喷涂在载体陶瓷上表面的涂层陶瓷。

[0199]

载体陶瓷包括以下重量份组份(kg):麦饭石35,黑竹炭48,二氧化锗 20,fe2o

3 18,feo 18,sno

2 6,电气石25,负离子粉48,钠长石12,黑云母18,粘土10,蒸馏水10;

[0200]

该涂层陶瓷包括以下重量份组份(kg):二氧化锗6,fe2o

3 8,feo 8, sno

2 3,陶瓷釉4,蒸馏水适量。

[0201]

该功能陶瓷的制备方法包括以下步骤:

[0202]

(1)载体陶瓷的制备:

[0203]

(11)按重量份称取上述载体陶瓷的原料,并将粉末状的原料混合;

[0204]

(12)将步骤(11)的混合料在球化造粒内机造成粒度为200-300μm 的微粒;

[0205]

(13)将步骤(12)得到的微粒在200℃温度下烘干2小时;

[0206]

(14)将烘干后的微粒在15000mpa压力机上压制成厚度为5mm的正六边形的片状体;

[0207]

(15)收集成型后的载体陶瓷压片体,待用;

[0208]

(2)涂层陶瓷涂料的制备:

[0209]

(21)按重量份称取上述涂层陶瓷的原料,并将粉末状的原料混合;

[0210]

(22)将(21)中所有原料混合在球化造粒机内造成粒度为200-300μm 的水性涂层陶瓷涂料;

[0211]

(3)陶瓷的制备:

[0212]

(31)将步骤(22)制备的涂层陶瓷涂料以刷或喷涂的方式涂在载体陶瓷的上表面;

[0213]

(32)将步骤(31)处理后的载体陶瓷在200℃下烘干2小时;

[0214]

(33)将烘干后的载体陶瓷放入马弗炉内,在氮气的保护下常压下烧结,烧结温度1000℃,烧结时间为2小时;

[0215]

(34)停烧后再炉内自然冷却至室温,取出,得功能陶瓷。

[0216]

性能指标测定:

[0217]

负离子释放浓度59200个/分

·

cm2;

[0218]

极近红外光、近红外光和中红外光辐射强度为0.72-0.78。

[0219]

比较例4

[0220]

该功能陶瓷包括载体陶瓷和喷涂在载体陶瓷上表面的涂层陶瓷。

[0221]

载体陶瓷包括以下重量份组份(kg):麦饭石35,黑竹炭48,二氧化锗 20,fe2o

3 18,feo 18,sno

2 6,电气石25,负离子粉48,钠长石12,黑云母18,粘土10,蒸馏水10;

[0222]

该涂层陶瓷包括以下重量份组份(kg):二氧化锗6,fe2o

3 8,feo 8, sno

2 3,陶瓷釉4,蒸馏水适量。

[0223]

该功能陶瓷的制备方法包括以下步骤:

[0224]

(1)载体陶瓷的制备:

[0225]

(11)按重量份称取上述载体陶瓷的原料,并将粉末状的原料混合;

[0226]

(12)将步骤(11)的混合料在球化造粒内机造成粒度为200-300μm 的微粒;

[0227]

(13)将步骤(12)得到的微粒在200℃温度下烘干2小时;

[0228]

(14)将烘干后的微粒在15000mpa压力机上压制成厚度为5mm的正六边形的片状体;

[0229]

(15)收集成型后的载体陶瓷压片体,待用;

[0230]

(2)涂层陶瓷涂料的制备:

[0231]

(21)按重量份称取上述涂层陶瓷的原料,并将粉末状的原料混合;

[0232]

(22)将(21)中所有原料混合在球化造粒机内造成粒度为200-300μm 的水性涂层陶瓷涂料;

[0233]

(3)陶瓷的制备:

[0234]

(31)将步骤(22)制备的涂层陶瓷涂料以刷或喷涂的方式涂在载体陶瓷的上表面;

[0235]

(32)将步骤(31)处理后的载体陶瓷在200℃下烘干2小时;

[0236]

(33)将烘干后的载体陶瓷放入马弗炉内,在氮气的保护下常压下烧结,烧结温度1300℃,烧结时间为2小时;

[0237]

(34)停烧后再炉内自然冷却至室温,取出,得功能陶瓷。

[0238]

性能指标测定:

[0239]

负离子释放浓度72500个/分

·

cm2;

[0240]

极近红外光、近红外光和中红外光辐射强度为0.89-0.92。

[0241]

比较例1、比较例2同实施例1的对比发现,球化造粒的粒径的粒度是影响功能陶瓷性能指标的因素之一,因此本申请优选的造粒为200-300μm的微粒。

[0242]

比较例3和比较例4同实施例1对比发现,烧结温度也是对功能陶瓷性能指标影响较大的因素之一,因此本申请优选的烧结温度为1200℃。

[0243]

虽然本发明已以实施例公开如上,然其并非用于限定本发明,任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种不同的选择和修改,因此本发明的保护范围由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1