一种稠油热采井用新型抗高温水泥浆体系的制作方法

1.本发明涉及固井水泥浆领域,特别涉及一种稠油热采井用新型抗高温水泥浆体系。

背景技术:

2.热力采油是稠油开采的主要方式,其中以蒸汽驱及蒸汽吞吐手段为主,蒸汽温度高达300~350℃,甚至达到蒸汽临界温度375℃,常用的加砂水泥体系不能承受250~320℃蒸汽吞吐施工。

3.胜利油田滨南采油厂、河口采油厂、东辛采油厂、孤东采油厂、新疆车排子区块含有大量的稠油油藏,是胜利油田油气开采的主战场。滨南采油厂单家寺油田属于典型的稠油区块,年产油55万吨,是胜利油田最大的稠油油田,50℃脱气原油粘度4274~22880mpa.s。

4.截至目前,单家寺稠油油藏共投产油井574口(扣除报废井),因套损关井196口(包括报废井),占投产井数的23.7%;套损井出现水泥环封隔失效,漏气、冒气等严重现象。

5.热力采油是稠油开采的主要方式,其中以蒸汽驱及蒸汽吞吐手段为主,蒸汽温度高达300~350℃,甚至达到蒸汽临界温度375℃。在此开发条件下,稠油热采井在开发过程中出现以下严重问题:(1)由于稠油热采井固井质量不佳造成稠油热采井口的跑、冒、滴、漏及注汽过程中漏气问题,严重者出现自表套循环孔喷出浆状物的现象;(2)稠油热采井套管损坏导致严重出砂问题。为了避免或减少上述问题的发生,稠油热采井固井水泥浆应具有如下特点:在低温下快速凝结,防止候凝过程中的环空窜流,形成密封性能良好的优质水泥环;在生产过程中,水泥石要具有长期的抗高温强度衰退性能,水泥环保持完整,满足油气井正常生产和提高采收率的需要。然而常用的加砂水泥固井不能承受250~320℃蒸汽吞吐施工,30~40%加砂量的水泥石经300℃高温,20mpa养护72小时(三天)后,抗压强度仅3~4mpa,即使表面观察水泥石完整无缺,但手掌用力挤压便会压成粉块,其渗透性极高,不能经受增产措施的泵注和高压。

6.因此,向胜利油田稠油区块大力推广稠油热采井长效固井质量技术,提高稠油热采井固井质量,延长油井寿命,这对稳定胜利油田的油气产量具有极其重要的意义。

7.国内外技术情况

8.为了满足稠油热采井固井质量要求,国内为进行了大量的固井实践活动,尤其针对抗高温水泥浆的开发进行了大量的工作。目前,国内外应用成熟广泛的水泥浆体系有以下三种:

9.(1)常规稠油热采井加砂油井水泥。向常规油井水泥中加入不同比例的硅砂,一般硅砂加量占水泥比重的40%左右时,获得的水泥石强度最高,高温下水泥石强度衰减也最慢,但经300℃高温,20mpa养护72小时(三天)后,抗压强度仅3~4mpa。

10.(2)耐高温低密度水泥。这种水泥含有的sio2材料较一般耐高温油井水泥的要求高,既要求sio2含量高,保水性能好,又要选择适宜的轻质材料。一般采用api g级油井水

泥、高硅土、硅灰、微珠按一定比例混合而成高温低密度油井水泥。

11.(3)柔性水泥。哈里伯顿公司目前使用的为柔性水泥浆体系,通过提高水泥浆的韧性满足水泥石在热应力交替变化时的强度。

12.与国外同类技术相比,新型抗高温水泥浆体系具备了高温下强度高,韧性强的特点,下一步需要进一步拓宽该水泥浆体系的应用领域,形成不同密度的水泥浆体系。

13.新型抗高温水泥高温增强剂的作用机理

14.硅酸盐水泥的水化产物中含量最多的是csh凝胶,当温度低于110℃时,水泥所形成的硅酸钙水合物仍能够作良好的胶结材料。但当养护温度超过110℃时,由于产物中形成了高钙硅比值(ca/si》1.5)低强度、高渗透率的c2sh,且由于其具有明显的大结晶结构,从而致使硬化浆体的结构应力部地集中和增加,削弱和破坏了水泥石的机械强变,因此必然会导致水泥石强度的下降。目前常用的加砂水泥体系,早期强度低,同时由于石英砂纯度、粒径等的影响,其长期强度有限,不能承受250~320℃蒸汽吞吐施工,因此,有必要研制一种新型的抗高温增强材料。

15.具有抗高温衰退能力的硅质材料主要有硅粉(silica flour)、硅砂(silica sand)、微硅粉(silica fume)、偏高岭土(metakaolin)、沸石粉(zeolite)、佛石粉(pumic)等。

16.研究表明加砂水泥在高温水热条件下可以防止高温下水泥石强度衰退。当水泥中加入sio2后,sio2一方面吸收水泥水化时析出的ca(oh)2,降低液相中ca2+的浓度,打破c2sh2或c2sh(a)等高钙水化硅酸盐的水化平衡,同时与水泥中的c2sh反应生成纤维状的低硅钙酸盐,托贝莫来石(c5s6h)和硬硅钙石(c6s6h),这2种单体的强度可达32mpa以上,因此提高了硅酸盐水泥在高温下的强度和热稳定性。

17.微硅含有大量的无定型二氧化硅和大的表面积,而具有很高反应活性,另外由于细小的微硅颗粒能够充填在水泥石的孔隙中,使水泥石变得密实,渗透率下降,强度提高。微硅水泥石中的无定型二氧化硅在高温下可以吸收水泥熟料水化析出的ca(oh)2,低液相中ca2+的浓度,打破c2sh2或c2sh(a)等高钙水化硅酸盐的水化平衡,在高温下经过一定时间,体系中的水化矿物主要是csh(b),而这种单体呈纤维状,且高温稳定、强度高,从而提高了硅酸盐油井水泥的热稳定性。

18.偏高岭土(mk,metakaolin)是采用煅烧高铝土的方式获得的人造火山灰材质的辅助性胶凝材料,由于其火山灰活性(即参与水泥水化过程,与水化生成ca(oh)2发生反应,产生起强度的csh凝胶),降低水泥石机体内部结晶态的ca(oh)2,使ca/si比降低,因此具有一定程度的抗衰退作用。

19.采用不同目径的硅砂以及复配的高温增强剂进行高温强度实验后发现,硅砂粒径直接影响水泥石高温下的强度,究其原因可能是因为粒径较大的硅砂比表面积较小,与水泥矿物的反应活性较低,使得硅砂中的sio2不能充分和水泥矿物质接触反应而导致了水泥石中ca(oh)2含量较高。复配的高温增强剂高温增强剂能够有效提高水泥石的抗高温衰退性能,其主要原因一是颗粒级配更加合理,增加了水泥石的密实程度,降低了水泥石渗透率,二是微硅、偏高岭土的加入能够有效吸收水泥水化过程产生的ca(oh)2,产生起强度的csh凝胶。

20.对于稠油油藏,大多采用热力降粘的方式开采,主要是采用蒸汽热采的方法。注蒸

汽热采一般为蒸汽吞吐,后期转为蒸汽驱的方法,因此热采稠油井的固井必须适合和满足蒸汽吞吐和蒸汽驱开采方式。蒸汽吞吐开采中的所采用的蒸汽温度一般高达300~350℃,甚至达到蒸汽临界温度375℃。稠油油藏一般埋藏深度较浅,从地层特点来看,以粗碎屑岩为主,具有砂砾岩颗粒粗、分选差、泥质含量低、胶结疏松、高孔隙度、高渗透的特点。蒸汽吞吐技术也是一种消耗地层能量的采油过程,随着开采量的增加,地层压力逐渐下降。因此稠油热采井部分井段存在易于漏失的特点。基于稠油井的这些特点,对于稠油井固井提出了如下要求:在低温下快速凝结,防止候凝过程中的环空窜流,形成连续、完整、层间分隔与密封性能良好的优质水泥环;稠油井水泥石必须具有足够的强度韧性,以便于承受温度升高和循环受热的作用;要采用耐高温水泥,防止水泥环在高温下“强度衰竭”导致抗压强度下降和渗透率增大;为了最大限度地使热量传递到产层、减少热损失,在热采井中需要使用绝热好的水泥。由于稠油热采井特殊的蒸汽吞吐开采方式,对水泥浆体系提出了特殊的要求,油井水泥中含量最多的化学物质是硅酸二钙(c2s)和硅酸三钙(c3s)。加水后,这两种水合物将形成一种胶状的硅酸钙水合物,称为“c-s-h”凝胶,它在常温下对水泥石的强度和外观稳定性具有决定性的作用,在温度低于110℃时,它是一种很好的胶结材料。在高于110℃时,“c-s-h”凝胶将产生晶形转变,从而导致水泥抗压强度下降和渗透率增大,这种现象被称作“强度衰退”。为了使水泥保持较高的强度和低渗透率。大家普遍采用降低水泥的c/s比即碱度的方法,以减少水泥石的强度衰退,提高了水泥在高温下的强度和热稳定性。目前国内外针对热采井、稠油井高固井水泥浆的设计,主要就是在水泥浆中加入含有sio2,的物质,以及对其粒径进行优选,利用合理的粒度级配可提高水泥石密实性。并对这种水泥组成在250℃以上的情况下的强度变化及采用什么样的水泥体系能提高环空水泥石抗高温蒸汽吞吐施工的影响进行了研究。

21.硅酸盐水泥的水化产物中含量最多的是csh凝胶,这种凝胶在常温下对水泥石的强度及外观稳定起着决定性的作用。大量的研究结果表明,即使在升高温度和压力的条件下,水泥初期的水化作用也会产生csh凝胶甚至当温度达到40℃时,所得到的水化产物与在一般室温养护下的水化产物相同。但在较高温条件下,csh凝胶体的微观结构及形态发生了某些变化水化产物大多转变为纤维状的结构,并可观察到较高的硅酸盐聚合度。

22.当温度低于110℃时,水泥所形成的硅酸钙水合物仍能够作良好的胶结材料。但当养护温度超过110℃时,csh凝胶质不再稳定,常常会转变为结晶相水化硅酸二钙(c2sh),其显微镜下的形态特征为呈板块状结构,它是一种抗压强度(19kg/cm2时和18kg/cm2时)、高渗透率,比csh凝胶更致密的高晶体,会造成水泥体收缩,从而破坏水泥石的完整性。而且随着温度的提高,这种水化硅酸钙的结晶将明显变大,从而致使硬化浆体的结构应力局部地集中和增加,在不同程度上削弱和破坏了水泥石的机械度。对于纯水泥浆体(不加外加剂)来说,这种硅酸钙水合物晶相大约在温度超过200℃时才发生变化,转变成硅酸三钙水化物c6s2h3(较大结晶颗粒,呈粗针状结构)。该种结构晶相,同样不利于水泥石强度的发展,且导致水泥石渗透率增加。g级油井水泥在110℃~200℃高温下,由于产物中形成了高钙硅比值(c/s》1.5)低强度、高渗透率的c2sh,且由于其具有明显的大结晶结构,从而致使硬化浆体的结构应力部地集中和增加,削弱和破坏了水泥石的机械强变,因此必然会导致水泥石强度的下降。

23.高温对水泥石强度的影响

24.常温状态下,水泥石的强度随着养护时间的增长呈平缓的上升趋势,一般在28天时,水泥石的强度才达到终期水化的90%左右。而当温度提高后,这一规律将由于水化速度、水化进程的加快而得以改变,并在一定温度范围后,由于水化速度过快促使水化产物结晶不完整及晶型转变等而产生强度衰退的现象。

25.a、原浆水泥石在不同温度养护后的强度变化

26.高的温度条件,必将导致油井水泥的水化硬化过程、水化产物组成、形态、显微结构等与常温温度条件相比会发生明显的变化,而直接造成水泥石的强度等性能的改变,最为直接地体现在油井水泥的高温强度衰退作用,为保证固井封固质量带来了困难,因此,研究高温对水泥水化规律的影响、及其水化硬化过程与水泥强度等性能间的本质联系,对于油井水泥来说是必不可少的。本文对不同养护温度条件下的水化规律进行了研究。图1、图2、图3是原浆水泥石在24h、48h、72h强度随温度变化的曲线图。

27.研究表明,在24h和48h养护时间下,原浆水泥石存在110℃和150℃两个明显的临界衰退点,即在110℃之前强度基本呈增加趋势,而当超过110℃后,随温度增加强度开始迅速下降;当温度达到150℃后再一次产生较明显的衰退变化。据此,可以将110℃和150℃分别看作产生强度衰退的两个临界温度点。从图中可以看出,原浆水泥石养护24h后在高于110℃的温度下水泥石强度随着龄期的增长不断下降,原浆水泥石在200℃下养护两天后发现,水泥石几乎无强度,并且水泥石内部部分成粉状,内部物质几乎无胶结能力。

28.b、原浆水泥石在不同温度下强度与养护时间的关系

29.图4、图5分别描述了原浆水泥石在150℃和200℃条件下,水泥石抗压强度随时间变化关系。

30.通过考察原浆水泥石在180℃和220℃下养护后强度的变化发现在养护前期,水泥石强度都略有增长,随着温度的升高和养护时间的增长,水泥石强度出现不同程度的衰退。前期水泥石强度的增长可能是因为有重要影响的c2s的水化速度加快,相应地缩短了两种矿物(c3s和c2s)水化时间,而导致强度发展较快。这种趋势在温度继续增高时表现得更为明显。通过在110℃~220℃下考察水泥石养护72h后的强度发现水泥石强度临界点为110℃,随后随着温度的升高慢慢降低强度,当温度为220℃时,养护后的水泥石强度值已经处于一个很低的水平。如果温度继续升高,比如温度达到280℃、320℃、350℃后,水泥石在这些高温下强度会出现更加剧烈的衰退,长时间养护后,水泥石将会出现几乎没有强度的情况,并且渗透率会急剧增加,严重影响水泥环封固质量,破坏油气井寿命,降低油气产量。

31.高温增强剂的研究

32.普通硅酸盐油井水泥中的主要矿物是硅酸三钙(c3s)和硅酸二钙(c2s),两者约占矿物总量的80%左右,当温度较低时上述两种矿物的水化产物主要是c2sh2和一定量的ca(oh)2或caco3,这些水化产物有较好的力学性能。延长养护龄期,继续的水化反应使强度持续增长。在100~120℃时,因温度提高,加速了水泥水化反应。这时能得道最高的强度值,但在此临界温度或高于此温度时,c3s、c2s和-c2s水化最初也是生成c2sh2和ca(oh)2,但因在上述高温条件下c2sh2不稳定,发生晶型转变,先是生成c2sh(a),继之c2sh(a)转变为c2sh(c),使水泥形成以c2sh(c)和c2sh(a)为主体的混合物相。从人们对水泥水化矿物单体的研究知道,这两种水化矿物的强度均小于20mpa,再加上它们在固体状态下晶型转变破坏了水泥石的内部结构,造成高温下强度急剧下降,甚至有崩溃的可能。

33.大量研究表明加砂水泥在高温水热条件下加入sio2可以防止高温下水泥石强度衰退。当水泥中加入sio2后,sio2一方面吸收水泥水化时析出的ca(oh)2,降低液相中ca2+的浓度,打破c2sh2或c2sh(a)等高钙水化硅酸盐的水化平衡,同时与水泥中的-c2sh反应生成纤维状的低硅钙酸盐,托勃莫来石(c5s6h)和硬硅钙石(c6s6h),这2种单体的强度可达32mpa以上,因此提高了硅酸盐水泥在高温下的强度和热稳定性。后来人们从生产和实践中知道水泥的强度衰退问题可通过加入高温增强剂来降低水泥石中的ca(oh)2和c/s(钙硅比)能够有效抑制硅酸盐油井水泥在高温下的强度衰退现象。由于本项目研究主要是以g级油井水泥为基础,在g级水泥中加入一定量的高温增强剂而配制耐高温水泥浆体系,所以高温增强剂的选择显得尤为重要。本项目采用一种新型的抗高温材料,其主要成分为sio2,通过对其粒径和加量的研究,探索不同高温增强剂粒径和不同高温增强剂加量对水泥石在高温养护下的抗压强度变化,并且对不同温度、养护时间、及高温增强剂加量相同条件下水泥石的强度变化规律进行了研究和分析,以便更好的找出适合胜利油田抗高温蒸汽吞吐水泥浆体系的最佳配方。

技术实现要素:

34.本发明的目的是克服现有技术的不足,提供一种稠油热采井用新型抗高温水泥浆体系。

35.其技术方案如下:

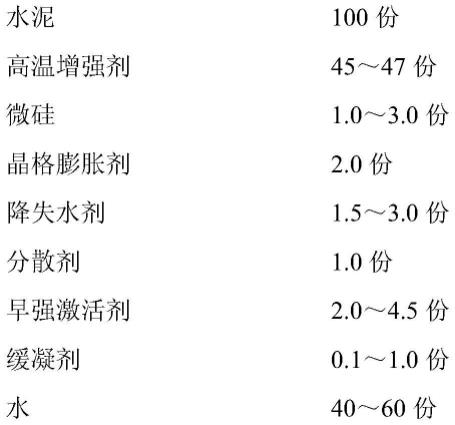

36.一种稠油热采井用新型抗高温水泥浆体系,包括如下重量配比的组分:

[0037][0038]

所述水泥为硅酸盐-硫铝酸盐复合水泥体系,其矿物组份和质量百分组成为:硅酸三钙30~40%、硫铝酸钙10~20%、硅酸二钙20~28%、石膏5~10%,其余为铁铝酸四钙、碳酸钙和其它微量元素。

[0039]

所述高温增强剂成分为硅砂、微硅与偏高岭土混合物,降低水泥石机体内部结晶态的氢氧化钙,使钙硅比降低,具有高温抗衰退性能。

[0040]

所述高温增强剂在进行高温强度实验后发现,硅砂的粒径直接影响水泥石高温下的强度,采用200目的硅砂该体系高温下(280℃,21mpa)强度最大。

[0041]

所述高温增强剂的成分配比为:硅砂:微硅:偏高岭土=5:3:2。

[0042]

所述降失水剂是甲基丙磺酸类聚合物,粘度(2%水溶液,25℃)为7000~12000mpa.s。

[0043]

所述分散剂是磺甲基酮醛缩合物,相对分子质量为8000~60000。

[0044]

所述早强激活剂可以是nano3、naalo2、na2so4或者kal(so4)2中的一种或者几种。

[0045]

所述缓凝剂可以是酒石酸、柠檬酸、硼酸或者硼酸钠中的一种或者几种。

[0046]

本发明的有益效果是:

[0047]

在低温下快速凝结,防止在候凝过程中出现环空窜流,形成密封性能良好的优质水泥环。在生产过程中,水泥石要具有长期的抗高温强度衰退性能,水泥环保持完整,满足油气井正常生产和提高采收率的需要。

附图说明

[0048]

图1是原浆24h强度随温度的变化;

[0049]

图2是原浆48h强度随温度的变化;

[0050]

图3是原浆水泥石在高温下养护72h后的强度随温度变化;

[0051]

图4是原浆水泥石在150℃下的强度随时间变化;

[0052]

图5是原浆水泥石在200℃下的强度随时间变化。

具体实施方式

[0053]

下面结合具体实施例对本发明做进一步具体说明。

[0054]

实施例一:

[0055]

一种稠油热采井用新型抗高温水泥浆体系,包括如下重量配比的组分:

[0056][0057]

所述水泥为硅酸盐-硫铝酸盐复合水泥体系,其矿物组份和质量百分组成为:硅酸三钙30~40%、硫铝酸钙10~20%、硅酸二钙20~28%、石膏5~10%,其余为铁铝酸四钙、碳酸钙和其它微量元素。

[0058]

所述高温增强剂成分为硅砂、微硅与偏高岭土混合物,降低水泥石机体内部结晶态的氢氧化钙,使钙硅比降低,具有高温抗衰退性能。

[0059]

所述高温增强剂在进行高温强度实验后发现,硅砂的粒径直接影响水泥石高温下

的强度,采用200目的硅砂该体系高温下(280℃,21mpa)强度最大。

[0060]

所述高温增强剂的成分配比为:硅砂:微硅:偏高岭土=5:3:2。所述降失水剂是甲基丙磺酸类聚合物,粘度(2%水溶液,25℃)为7000~12000mpa.s。所述分散剂是磺甲基酮醛缩合物,相对分子质量为8000~60000。所述早强激活剂可以是nano3、naalo2、na2so4或者kal(so4)2中的一种或者几种。所述缓凝剂可以是酒石酸、柠檬酸、硼酸或者硼酸钠中的一种或者几种

[0061]

实施例二:

[0062]

针对稠油热采井固井国内外目前主要采用g级水泥+石英砂、高铝水泥、磷酸盐水泥三种方式,而石英砂虽然具有抗高温衰退的效果,但是其早期强度及长期耐久性都较差;高铝水泥、磷酸盐水泥其稠化时间难以控制,且为特种水泥,难以广泛推广应用;该项目研制的适用于稠油热采井的抗高温增强剂能够有效提高水泥石的早期强度及长期耐久性;同时,基于紧密堆积理论研制的高温增强剂粒径搭配合理,能够有效提高水泥石致密性,降低水泥石渗透率。且该体系早期强度较常规加砂体系提高70%以上,280℃高温养护10轮次后强度仍与加砂水泥养护3轮次相当,长期耐温性能优异。对于提高稠油热采井固井质量,延长油井寿命,稳定胜利油田的油气产量具有重要意义。本发明所述的新型抗高温水泥浆体系性能如下:水泥浆体系稠化时间可调,api滤失量≤50ml/30min,在50℃常压下,水泥石抗压强度≥18mpa/24h;320℃、20mpa条件下养护72h,水泥石强度≥10mpa。

[0063]

通过对高温增强剂抗高温性能的研究,我们发现高温增强剂对于高温下水泥石衰退具有非常积极的作用,而影响高温增强剂水泥石抗高温性能的主要是高温增强剂的粒径和高温增强剂的加量,通过对高温增强剂粒径和高温增强剂加量的大量研究,我们选用80%能通过200目筛网(不能通过220目筛网),其余介于160目~200目的高温增强剂作为高温下强度稳定剂,由于高温蒸汽吞吐下,蒸汽温度高达320℃,高温增强剂加量过低不能起到稳定水泥石强度的作用,而高温增强剂加量过高水泥石强度也下降幅度大,我们对不同温度、不同高温增强剂加量的水泥进行了280℃、320℃、350℃下的高温养护实验发现,高温增强剂加量在45%~47%的水泥石在280℃~350℃下强度衰退最小,所以我们选用47%的高温增强剂作为抗高温蒸汽吞吐的水泥浆体系的稳定剂。通过对活性材料的选择,发现微硅、晶格膨胀剂加入到水泥石后高温下水泥石强度较高,所以我们选择了1%~3%的微硅和2%的晶格膨胀剂加入到水泥浆中,并辅以早强激活剂ck21来加强水泥浆的早期强度,进一步防止水泥石高温下强度衰退。分散剂我们采用swjz-1,加量在1.0%即可较好的调节水泥浆的流动性和流变性,降失水剂采用swj-1,加量在1.0%~3.0%即可很好控制水泥浆滤失量,通过不同加量的缓凝剂swh-1可以调节水泥浆的稠化时间,其加量在0.1%~1.0%内即可调节稠化时间在150min~200min。通过对各种外掺料和外加剂的大量研究以及高温下水泥石的强度养护实验,抗高温蒸汽吞吐水泥浆体系配方及性能如下:

[0064]

表1抗高温蒸汽吞吐水泥浆体系配方

[0065][0066]

表2抗高温蒸汽吞吐水泥浆性能

[0067][0068]

应该认为,此次公开的实施方式在全部方面为例示,并不是限制性的。上述的实施方式也可以在不脱离附加的权利要求书及其主旨的情况下以各种各样的形态进行省略、置换、变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1