具有微孔介孔结构的薄层MCM-22分子筛微球及制备和应用

具有微孔介孔结构的薄层mcm-22分子筛微球及制备和应用

技术领域

1.本发明属于化工领域,具体的说,本发明涉及一种具有微孔介孔结构的薄层mcm-22分子筛微球及制备和应用。

背景技术:

2.乙苯是重要的化工原料,尽管在原油里存在少量的乙苯,但大批量生产仍然是靠在酸催化下苯与乙烯反应。时至今日,大量实验室以及工业化生产研究表明,以mcm-22为代表的mww系列分子筛及其与之配套的液相苯-乙烯烷基化工艺具有乙苯选择性高,催化剂稳定运行时间长,反应温度低,并且在较低的苯烯摩尔比(2-5)下能够维持较高的乙烯转化率。因此,几年来开发高性能液相烷基化反应性能的催化剂成为研究的热点之一。

3.mcm-22分子筛主要有三种孔道结构:晶体的表面具有高密度的半笼结构的碗状结构,(0.70

×

0.71

×

0.71nm)该结构开口为12元环,孔深0.7nm;晶胞内由10元环构成的二维正弦孔道(0.4

×

0.59nm);层与层之间是通过笼结构(0.71

×

0.71

×

1.81nm)来连接,超笼通过10元环窗口与周围六个超笼相连通。苯乙烯液相烷基化反应主要是在mcm-22分子筛表面的半杯中进行,因此更多的暴露半杯结构提高其活性位的可接近性是有效提高其催化性能的最有效方法。另一方面,降低有毒模板剂hmi的使用量或替代hmi模板可以有效降低环境污染,符合绿色化学发展方向。

4.目前商业应用的mcm-22分子筛一般为微米级,片层的厚度约在100nm,过厚的片层使其外表面减小、抑制了半杯以及超笼中活性位的可接近性。因此,将mcm-22分子筛的层厚度做薄增加分子筛外表面积、晶粒尺寸减小、分子筛结构中保持适宜的微孔-介孔结构特征增加分子的扩散性能,这些均是是有效提高单位质量催化剂活性位可接近性的途径。

5.专利cn201010264235公开了一种小晶粒mcm-22分子筛的合成方法,尽管该方法合成的mcm-22粒径降低在100-500nm,但是并其片层的厚度在20-50nm之间,其酸性质、形貌结构及织构性质与传统的微米级mcm-22相差甚少。分子筛尺寸降低为纳米粒子极易磨损损耗(如流化床),且存在催化剂再生困难等问题。

6.专利cn103803577b公开了一种小晶粒超薄mcm-22分子筛的合成方法,片层的厚度粒径为30-500nm,厚度为2-10nm,但是该方法需要使用重水,难以实现大规模的生产应用。上述报道均旨在控制mcm-22片层的大小或厚度,但是mcm-22的片层并没有彻底的分散,片与片之间很容易粘结在一起,焙烧过程中重新形成si-o-si键,这并不利于活性位的暴露。因此,实验和理论分析表明得到单位质量上更多半杯结构的方法需要满足两个要求,其一,控制c轴方向(半杯开口方向)上层厚,减少六方薄片的堆叠。其二,薄片之间通过三维的交叉,形成稳定的三维结构,可以避免焙烧过程中片层之间的缩聚,其三,保持适宜的微孔和介孔特征有利于优化酸性质、提高扩散性的同时,保持分子筛的结构稳定性。

7.专利cn1789126a公开了一种使用二元胺体系合成mcm-22分子筛,二元胺或者是双模板体系合成分子筛被广泛的应用到各种分子筛的合成案例中。双模板法可以有效的集合两种模板剂的作用,进而达到对分子筛的形貌、颗粒大小、介微结构的调变。tempelman等报

道了一种采用有机硅tpoac与hmi双模板体系合成纳米晶mcm-22的方法,然而这些案例中的调控的主要是mcm-22分子筛的晶粒尺寸,由微米级缩小到纳米级,并未涉及到其层厚度的变化。

8.专利cn102730711a公开了一种介孔mcm-22分子筛的制备方法,称之为后处理的制备方法。该方法是将常规水热法合成的mcm-22分子筛、再加入有机胺和0.1m naoh溶液混合均匀后,装入密闭反应釜中,自生压力下170℃反应1~24h,产物经冷却,过滤,洗涤,干燥,焙烧,得到介孔mcm-22分子筛。该发明在mcm-22结构中引入晶内介孔使层内十元环正弦孔道和层间超笼内部相通,改善内部扩散限制。在这个案例中需要进行后处理,操作过程繁琐,反应温度高,耗时较长,而且额外添加模板造成资源的浪费,增加了成本,因此合成介孔mcm-22分子筛的方法还需要进一步改进。

9.专利us5362697最先公开薄层mcm-56分子筛的合成方法,但该产物的晶相难以控制,容易出现转晶为mcm-49,而且对于单层mww分子筛水热稳定性较差,难以应用于实际生产中。

10.综上所述,设计新的合成体系,制备mcm-22分子筛既要减少有毒模板剂的使用量,避免后处理的繁琐过程,实现高效绿色的合成过程;同时也要控制或减小颗粒尺寸,有效调控片层的厚度和分子筛的织构性质,暴露更多的酸性位点,保持分子筛良好的水热稳定性和高的结晶度,提高分子筛的催化活性。

技术实现要素:

11.本发明的一个目的在于提供一种具有微孔介孔结构的薄层mcm-22分子筛微球;该微球由层厚度均一、晶片大小均匀的晶片以一定方式组装而成,并具有薄层结构,具有大比表面积和介孔结构特征。

12.本发明的另一目的在于提供所述mcm-22分子筛微球的制备方法;本发明提出了一种新的一步法双模板原位合成mcm-22“沙漠玫瑰”形貌微球的方法。

13.本发明的再一目的在于提供所述mcm-22分子筛微球的应用。

14.针对mcm-22分子筛的催化应用特点,提高该分子筛的合成效率的同时优化其产品的物化性质,提出本发明宗旨。其一,控制mcm-22分子筛c轴方向(半杯开口方向)上层厚,减少六方薄片的堆叠,可控形成薄层结构。其二,薄片之间通过三维的交叉,形成稳定的三维有序的聚集体结构,避免片层之间的缩聚,调控其织构性能。其三,控制分子筛适宜的晶粒尺寸、兼顾微孔和介孔特征,这样达到优化酸性质、提高扩散性的同时,保持分子筛的结构稳定性的目的。其四,在高浓体系下进行制备,以提升单釜收率,实现高效合成。其五,在烷基化反应、加氢反应等反应中需要大的外比表面积的分子筛催化过程发挥优势。

15.为达上述目的,一方面,本发明提供了一种具有微孔介孔结构的薄层mcm-22分子筛微球的制备方法,其中,所述方法包括如下步骤:

16.配液步骤:将主模板剂、第二模板剂和水配制成a液;将铝源、碱源和水配制成b液;

17.混合步骤:将a液、b液以及硅源混合并陈化,得到混合胶;其中混合胶中各成分的摩尔比满足如下条件:sio2/al2o3=5-200、oh-/sio2=0.005-1、h2o/sio2=5-100、r1/sio2=0.01-1、r2/sio2=0.005-0.5;其中r1为主模板剂,r2为第二模板剂;

18.晶化步骤:将混合胶进行水热晶化,然后经过后处理得到所述mcm-22分子筛微球。

19.根据本发明一些具体实施方案,其中,主模板剂为六亚甲基亚胺。

20.根据本发明一些具体实施方案,其中,第二模板剂为双头季铵盐或碱。

21.根据本发明一些具体实施方案,其中,所述双头季铵盐的分子式为x(h

2n+1cn

)(ch3)2n

+

(ch2)6n

+

(ch3)2(c

mh2m+1

)x,其中n为4-22的整数,m为4-12的整数,x=cl、br、i、oh。

22.根据本发明一些具体实施方案,其中,双头季铵盐的分子式可以为cl(h9c4)(ch3)2n

+

(ch2)6n

+

(ch3)2(c4h9)cl(缩写为cl-c

4-6-4

,其中n=4,m=4,x=cl);cl(h

37c18

)(ch3)2n

+

(ch2)6n

+

(ch3)2(c6h

13

)cl(缩写为cl-c

18-6-6

,其中n=18,m=6,x=cl);其它双头季铵盐依次简写为x-c

5-6-5

,x-c

6-6-6

,x-c

7-6-7

,x-c

8-6-8

,x-c

12-6-12

的形式。

23.根据本发明一些具体实施方案,其中,铝源选自铝酸钠、硝酸铝、氯化铝、硫酸铝、氧化铝、氢氧化铝、和一水合氧化铝中的一种或多种的组合。

24.其中可以理解的是,本发明的保护范围还应包括上述技术方案的一些等同替代方案,譬如,可以用薄水铝石和拟薄水铝石替代一水合氧化铝。

25.根据本发明一些具体实施方案,其中,所述碱源选自氢氧化钠、氢氧化锂和氢氧化钾中的一种或多种的组合。

26.根据本发明一些具体实施方案,其中,所述的硅源选自白炭黑、硅溶胶、粗孔硅胶、硅酸钠、硅胶、硅酸、正硅酸乙酯和水玻璃中的一种或多种的组合。

27.根据本发明一些具体实施方案,其中,混合步骤中混合胶中各成分的摩尔比满足如下条件:sio2/al2o3=15-100、oh-/sio2=0.1-0.4、h2o/sio2=15-50、r1/sio2=0.05-0.4、r2/sio2=0.005-0.2。

28.根据本发明一些具体实施方案,其中,混合步骤中r1和r2的摩尔比为2-20。

29.根据本发明一些具体实施方案,其中,混合步骤中r1和r2的摩尔比为5-20。

30.根据本发明一些具体实施方案,其中,所述陈化的温度为20-100℃。

31.根据本发明一些具体实施方案,其中,陈化温度为40-80℃。

32.根据本发明一些具体实施方案,其中,陈化时间为2-12h。

33.根据本发明一些具体实施方案,其中,陈化时间为2-10h。

34.根据本发明一些具体实施方案,其中,所述晶化的温度为120-180℃。

35.根据本发明一些具体实施方案,其中,所述晶化的温度为130-160℃。

36.根据本发明一些具体实施方案,其中,晶化时间为3-15d。

37.根据本发明一些具体实施方案,其中,晶化时间为4-10d。

38.根据本发明一些具体实施方案,其中,晶化步骤包括将混合胶置于容器中,在容器以速度10-120r/min转动的条件下进行水热晶化。

39.根据本发明一些具体实施方案,其中,晶化步骤包括将混合胶置于容器中,在容器以速度30-60r/min转动的条件下进行水热晶化。

40.根据本发明一些具体实施方案,其中,晶化步骤包括将混合胶移入晶化釜中,置于转动烘箱中,设置转动速度10-120r/min,在120-180℃下水热晶化。

41.根据本发明一些具体实施方案,其中,所述容器以水平轴心为旋转轴转动。

42.根据本发明一些具体实施方案,其中,晶化步骤的后处理包括将水热晶化后得到的产物进行洗涤、分离和干燥,得到所述mcm-22分子筛微球。

43.其中可以理解的是,在不矛盾的前提下,上述各具体实施方案之间可以任意组合。

44.另一方面,本发明还提供了本发明任意一项所述的方法制备得到的具有微孔介孔结构的薄层mcm-22分子筛微球。

45.根据本发明一些具体实施方案,其中,所述mcm-22分子筛微球的微球直径为1-2μm。

46.根据本发明一些具体实施方案,其中,所述mcm-22分子筛微球的微孔孔容为0.10-0.18cm3·

g-1

,介孔孔容为0.45-0.77cm3·

g-1

。

47.根据本发明一些具体实施方案,其中,所述mcm-22分子筛微球为“沙漠玫瑰”形貌的聚集体。

48.根据本发明一些具体实施方案,其中,所述mcm-22分子筛微球由均一规整相互交错状的片层堆叠而成。

49.根据本发明一些具体实施方案,其中,所述片层以螺旋方式组装而成。

50.根据本发明一些具体实施方案,其中,所述片层厚度为5nm-55nm。

51.根据本发明一些具体实施方案,其中,所述片层由2-22个六方薄片有序堆叠而成。根据本发明一些具体实施方案,其中,单个薄片的厚度为2.5nm。

52.根据本发明一些具体实施方案,其中,单个片层的边长为100-200nm。

53.所述mcm-22分子筛微球的片层厚度与双头季铵盐的疏水链相关,长的疏水链导致较厚的片层,短的疏水链导致较薄的片层。

54.本发明的分子筛片层厚度得到合理的调变(5-50nm)。

55.本发明的分子筛片状晶体的尺寸为100-200nm,同时片层之间通过交叉组装成三维均匀微球颗粒,颗粒大小1-2μm,片层之间形成位错等狭缝介孔特征。

56.因此,本发明提供了mcm-22分子筛是具有晶内微孔-介孔的薄层状球型聚集体结构形貌特征。

57.再一方面,本发明还提供了所述的mcm-22分子筛微球在催化烷基化反应、裂化反应、歧化反应、异构化反应和环氧化反应中的应用。

58.再一方面,本发明还提供了一种苯乙烯液相烷基化方法,其中,所述方法包括以苯和乙烯为原料,以本发明所述的mcm-22分子筛微球为催化剂进行反应制备乙苯。

59.根据本发明一些具体实施方案,其中,所述反应的条件包括:苯与乙烯摩尔比为2-6,反应温度为150-300℃,乙烯空速为0.5-5h-1

,压力为3-4mpa。

60.综上所述,本发明提供了一种具有微孔介孔结构的薄层mcm-22分子筛微球及制备和应用。本发明的分子筛微球具有如下优点:

61.本发明的mcm-22分子筛呈现规整的微球状形貌,其中包括可调的片层厚度(5-50nm)的晶体,同时片层之间通过交叉组装而形成。

62.本发明分子筛具有介孔结构特征、晶体为薄层结构特点的具有均一的1-2μm的颗粒尺寸。

63.本发明制备的mcm-22分子筛新的形貌特征大大丰富其介孔特征,介孔孔容相对于单模板合成的mcm-22分子筛提高了近一倍,总孔容提高了60%左右,外比表面积增加一倍以上,暴露更多的层间半杯,与此同时保持了微孔结构,即对其原有的微孔减低很少(仍然处于0.10-0.18cm3/g)。这样有利于该分子筛提高其反应性能(高活性、高选择性)和高的稳定性。

64.本发明合成的mcm-22分子筛,合成方法简单,避免了后处理的繁琐过程;第二模板的加入,减少了有毒的hmi模板剂的使用量,节约了成本,优化了合成体系和制备工艺,同时该分子筛可以在高浓度体系下合成,具有较高的收率。

65.在苯与乙烯液相烷基化反应中,与传统mcm-22分子筛相比,本发明的方法制备得到的分子筛表现出较高的苯转化率和乙烯选择性。

66.本发明的方法制备的mcm-22分子筛产品质量好,具有广泛的应用前景。当然,该分子筛也可以实现其他芳烃与相应醇、及烯烃的烷基化反应,同时在催化裂化、歧化、异构化和环氧化等催化反应过程中也具有潜在的应用。

附图说明

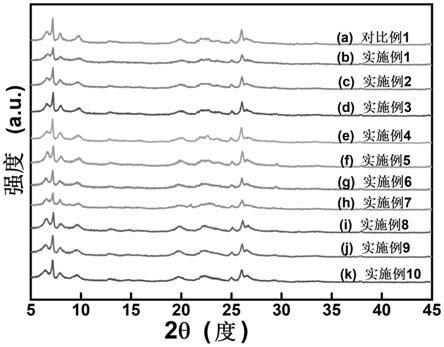

67.图1为本发明实施例1-10(b-k)和对比例1(a)产品的xrd图谱。可以看出,第二模板剂的加入不会影响mcm-22分子筛的结构,均为纯相mcm-22分子筛。

68.图2为实施例1-10(b-k)的sem图,其中a为对比例1的sem图;从图中可以看出,对比例1单模板体系合成的样品为传统的片状不规则堆积体,同时存在一定量的分散的六边形薄片;第二模板剂的加入,分子筛的形貌变为薄片交错堆积的微球颗粒,颗粒尺寸为1-2μm;实施例1,2,5,6,8和10使用较短的疏水链(n≤7),得到的微球颗粒片层较薄;实施例3,4,7和9使用较长的疏水链(n≥8),得到的微球颗粒片层较厚。

69.图3为对比例1和实施例1-10的tem图;从图中可以看出,对比例1中单个片层的厚度在50nm左右;实施例1,2,5,6,8和10(b,c,f,g,i,k)c轴方向厚度为5-20nm;实施例3,4,7和9中(d,e,h,j),单个片层的厚度在20-55nm左右。

70.图4为第二模板剂br-c

6-6-6

和cl-c

18-6-6

的nmr图。

具体实施方式

71.以下通过具体实施例详细说明本发明的实施过程和产生的有益效果,旨在帮助阅读者更好地理解本发明的实质和特点,不作为对本案可实施范围的限定。

72.第二模板剂的合成:

73.cl-c

18-6-6

的合成:

74.(1)将氯代十八烷加入到四甲基己二胺的(其中氯代十八烷与四甲基己二胺的摩尔比为1:1)乙腈与甲苯的混合溶液中50℃进行反应12h,之后在通风橱中干燥24h,制得(h

37c18

)(ch3)2n

+

(ch2)6n

+

(ch3)2cl。

75.(2)然后将(h

37c18

)(ch3)2n

+

(ch2)6n

+

(ch3)2cl与氯代正己烷在90℃下进行反应8h(其中(h

37c18

)(ch3)2n

+

(ch2)6n

+

(ch3)2cl与氯代正己烷的摩尔比为1:1),之后利用丙酮进行重结晶,将产物在通风橱中干燥48h,制得cl(h

37c18

)(ch3)2n

+

(ch2)6n

+

(ch3)2(c6h

12

)cl,简称cl-c

18-6-6

。(nmr图见图4)

76.对于其它模板剂的合成,例如br-c

6-6-6

,(nmr图见图4)合成步骤与cl-c

18-6-6

类似,只是将步骤(1)中的氯代十八烷替换为溴代正己烷,将步骤(2)中的氯代正己烷替换为溴代正己烷。

77.实施例1

78.向20g去离子水中加入主模板剂hmi(r1)和第二模板剂cl-c

4-6-4

(r2)制成a液;将

naalo2、naoh、溶于一定的40g去离子水中,配置成b液。将a液缓慢加入滴加到b液中搅拌,加入硅溶胶,在60℃下陈化5h,得到混合胶,混合胶的摩尔比为:sio2/al2o3=30、oh-/sio2=0.2、h2o/sio2=30、r1/sio2=0.2、r2/sio2=0.02。将混合胶移入晶化釜中,置于转动烘箱中,设置转动速度60r/min,在150℃下水热晶化7d。然后通过洗涤、分离和干燥,得到mcm-22微球分子筛。所合成的催化剂xrd图,如图1的b所示,为纯相mcm-22分子筛。sem图,如图2的b所示,mcm-22微球的颗粒尺寸为2μm。tem图,如图3的b所示,c轴方向的片层厚度为5-10nm。织构性能如表2所示,外比表面积为143m2·

g-1

,总控孔容为0.76cm3·

g-1

,介孔孔容为0.65cm3·

g-1

,微孔孔容为0.14cm3·

g-1

。反应数据如表1所示。

79.实施例2

80.向20g去离子水中加入主模板剂hmi(r1)和第二模板剂br-c

6-6-6

(r2)制成a液;将naalo2、koh、溶于34g去离子水中,配置成b液。将a液滴加到b液中搅拌,加入粗孔硅胶,在60℃下陈化5h,得到混合胶,混合胶的摩尔比为:sio2/al2o3=35、oh-/sio2=0.15、h2o/sio2=27、r1/sio2=0.2、r2/sio2=0.015。将混合胶移入晶化釜中,置于转动烘箱中,设置转动速度60r/min,在150℃下水热晶化7d。然后通过洗涤、分离和干燥,得到mcm-22微球分子筛。所合成的催化剂xrd图,如图1的c所示,为纯相mcm-22分子筛。sem图,如图2的c所示,mcm-22微球的颗粒尺寸为2μm。tem图,如图3的c所示,c轴方向的片层厚度为5-20nm。织构性能如表2所示,外比表面积为212m2·

g-1

,总孔孔容为0.92cm3·

g-1

,介孔孔容为0.77cm3·

g-1

,微孔孔容为0.15cm3·

g-1

。反应数据如表1所示。

81.实施例3

82.向20g去离子水中加入主模板剂hmi(r1)和第二模板剂ho-c

8-6-8

(r2)制成a液;将硝酸铝、naoh、溶于30g去离子水中,配置成b液。将a液滴加到b液中搅拌,加入硅胶,在60℃下陈化5h,得到混合胶,混合胶的摩尔比为:sio2/al2o3=30、oh-/sio2=0.25、h2o/sio2=25、r1/sio2=0.2、r2/sio2=0.02。将混合胶移入晶化釜中,置于转动烘箱中,设置转动速度60r/min,在150℃下水热晶化7d。然后通过洗涤、分离和干燥,得到三维mcm-22微球分子筛。所合成的催化剂xrd图,如图1的d所示,为纯相mcm-22分子筛。sem图,如图2的d所示,mcm-22微球的颗粒尺寸为2μm。tem图,如图3的d所示,c轴方向的片层厚度为20-40nm。织构性能如表2所示,外比表面积为159m2·

g-1

,总孔孔容为0.65cm3·

g-1

,介孔孔容为0.51cm3·

g-1

,微孔孔容为0.15cm3·

g-1

。反应数据如表1所示。

83.实施例4

84.向20g去离子水中加入主模板剂hmi(r1)和第二模板剂cl-c

18-6-6

(r2)制成a液;将一水合氧化铝、naoh、溶于20g去离子水中,配置成b液。将a液滴加到b液中搅拌,加入硅酸钠,在60℃下陈化5h,得到混合胶,混合胶摩尔比为:sio2/al2o3=25、oh-/sio2=0.25、h2o/sio2=20、r1/sio2=0.2、r2/sio2=0.02。将混合胶移入晶化釜中,置于转动烘箱中,设置转动速度60r/min,在150℃下水热晶化7d。然后通过洗涤、分离和干燥,得到mcm-22微球分子筛。所合成的催化剂xrd图,如图1的e所示,为纯相mcm-22分子筛。sem图,如图2的e所示,mcm-22微球的颗粒尺寸为2μm。tem图,如图3的e所示,c轴方向的片层厚度为20-55nm。织构性能如表2所示,外比表面积为117m2·

g-1

,总孔孔容为0.61cm3·

g-1

,介孔孔容为0.45cm3·

g-1

,微孔孔容为0.16cm3·

g-1

。反应数据如表1所示。

85.实施例5

86.向20g去离子水中加入主模板剂hmi(r1)和第二模板剂cl-c

6-6-6

(r2)制成a液;将氯化铝、naoh、溶于30g去离子水中,配置成b液。将a液滴加到b液中搅拌,加入粗孔硅胶,在60℃下陈化5h,得到混合胶,混合胶的摩尔比为:sio2/al2o3=30、oh-/sio2=0.25、h2o/sio2=25、r1/sio2=0.2、r2/sio2=0.05。将混合胶移入晶化釜中,置于转动烘箱中,设置转动速度60r/min,在150℃下水热晶化8d。然后通过洗涤、分离和干燥,得到mcm-22微球分子筛。所合成的催化剂xrd图,如图1的f所示,为纯相mcm-22分子筛。sem图,如图2的f所示,mcm-22微球的颗粒尺寸为2μm。tem图,如图3的f所示,c轴方向的片层厚度为5-10nm。织构性能如表2所示,外比表面积为161m2·

g-1

,总孔孔容为0.68cm3·

g-1

,介孔孔容为0.56cm3·

g-1

,微孔孔容为0.12cm3·

g-1

。反应数据如表1所示。

87.实施例6

88.向20g去离子水中加入主模板剂hmi(r1)和第二模板剂ho-c

7-6-7

(r2)制成a液;将naalo2、lioh溶于10g去离子水中,配置成b液。将a液滴加到b液中搅拌,加入白炭黑,在80℃下陈化4h,得到混合胶,混合胶的摩尔比为:sio2/al2o3=25、oh-/sio2=0.15、h2o/sio2=15、r1/sio2=0.2、r2/sio2=0.1。将混合胶移入晶化釜中,置于转动烘箱中,设置转动速度60r/min,在150℃下水热晶化7d。然后通过洗涤、分离和干燥,得到mcm-22微球分子筛。所合成的催化剂xrd图,如图1的g所示,为纯相mcm-22分子筛。sem图,如图2的g所示,mcm-22微球的颗粒尺寸为2μm。tem图,如图3的g所示,c轴方向的片层厚度为7.5-10nm。织构性能如表2所示,外比表面积为163m2·

g-1

,总孔孔容为0.67cm3·

g-1

,介孔孔容为0.53cm3·

g-1

,微孔孔容为0.13cm3·

g-1

。反应数据如表1所示。

89.实施例7

90.向20g去离子水中加入主模板剂hmi(r1)和第二模板剂ho-c

12-6-12

(r2)制成a液;将硫酸铝、naoh、溶于30g去离子水中,配置成b液。将a液滴加到b液中搅拌,加入白炭黑,在70℃下陈化5h,得到混合胶,混合胶的摩尔比为:sio2/al2o3=25、oh-/sio2=0.20、h2o/sio2=25、r1/sio2=0.2、r2/sio2=0.02。将混合胶移入晶化釜中,置于转动烘箱中,设置转动速度50r/min,在150℃下水热晶化8d。然后通过洗涤、分离和干燥,得到mcm-22微球分子筛。所合成的催化剂xrd图,如图1的h所示,为纯相mcm-22分子筛。sem图,如图2的h所示,mcm-22微球的颗粒尺寸为2μm。tem图,如图3的h所示,c轴方向的片层厚度为20-50nm。织构性能如表2所示,外比表面积为136m2·

g-1

,总孔孔容为0.58cm3·

g-1

,介孔孔容为0.41cm3·

g-1

,微孔孔容为0.17cm3·

g-1

。反应数据如表1所示。

91.实施例8

92.向20g去离子水中加入主模板剂hmi(r1)和第二模板剂cl-c

6-6-6

(r2)制成a液;将氧化铝、naoh、溶于40g去离子水中,配置成b液。将a液滴加到b液中搅拌,加入水玻璃,在60℃下陈化5h,得到混合胶,混合胶的摩尔比为:sio2/al2o3=20、oh-/sio2=0.2、h2o/sio2=30、r1/sio2=0.15、r2/sio2=0.005。将混合胶移入晶化釜中,置于转动烘箱中,设置转动速度30r/min,在150℃下水热晶化7d。然后通过洗涤、分离和干燥,得到mcm-22微球分子筛。所合成的催化剂xrd图,如图1的i所示,为纯相mcm-22分子筛。sem图,如图2的i所示,mcm-22微球的颗粒尺寸为2μm。tem图,如图3的i所示,c轴方向的片层厚度为5-10nm。织构性能如表2所示,外比表面积为133m2·

g-1

,总孔孔容为0.59cm3·

g-1

,介孔孔容为0.42cm3·

g-1

,微孔孔容为0.16cm3·

g-1

。反应数据如表1所示。

93.实施例9

94.向20g去离子水中加入主模板剂hmi(r1)和第二模板剂cl-c

18-6-6

(r2)制成a液;将氢氧化铝、naoh、溶于40g去离子水中,配置成b液。将a液滴加到b液中搅拌,加入正硅酸乙酯,在60℃下陈化5h,得到混合胶,混合胶的摩尔比为:sio2/al2o3=30、oh-/sio2=0.25、h2o/sio2=30、r1/sio2=0.3、r2/sio2=0.02。将混合胶移入晶化釜中,置于转动烘箱中,设置转动速度60r/min,在130℃下水热晶化9d。然后通过洗涤、分离和干燥,得到mcm-22微球分子筛。所合成的催化剂xrd图,如图1的j所示,为纯相mcm-22分子筛。sem图,如图2的j所示,mcm-22微球的颗粒尺寸为2μm。tem图,如图3的j所示,c轴方向的片层厚度为20-50nm。织构性能如表2所示,外比表面积为146m2·

g-1

,总孔孔容为0.79cm3·

g-1

,介孔孔容为0.61cm3·

g-1

,微孔孔容为0.18cm3·

g-1

。反应数据如表1所示。

95.实施例10

96.向20g去离子水中加入主模板剂hmi(r1)和第二模板剂cl-c

6-6-6

(r2)制成a液;将naalo2、koh、溶于20g去离子水中,配置成b液。将a液滴加到b液中搅拌,加入白炭黑,在60℃下陈化5h,得到混合胶,混合胶的摩尔比为:sio2/al2o3=30、oh-/sio2=0.3、h2o/sio2=20、r1/sio2=0.1、r2/sio2=0.03。将混合胶移入晶化釜中,置于转动烘箱中,设置转动速度60r/min,在140℃下水热晶化7d。然后通过洗涤、分离和干燥,得到mcm-22微球分子筛。所合成的催化剂xrd图,如图1的k所示,为纯相mcm-22分子筛。sem图,如图2的k所示,mcm-22微球的颗粒尺寸为2μm。tem图,如图3的k所示,c轴方向的片层厚度为5-15nm。织构性能如表2所示,外比表面积为166m2·

g-1

,总孔孔容为0.66cm3·

g-1

,介孔孔容为0.56cm3·

g-1

,微孔孔容为0.10cm3·

g-1

。反应数据如表1所示。

97.对比例1

98.为了进行对比。按照传统的mcm-22的合成方法,使用单模板来合成mcm-22分子筛。合成步骤如下:向20g去离子水中主模板剂hmi(r1)制成a液;将naalo2、naoh、溶于40g去离子水中,配置成b液。将a液滴加到b液中搅拌,加入硅溶胶,在60℃下陈化5h,得到混合胶,混合胶的摩尔比为:sio2/al2o3=30、oh-/sio2=0.2、h2o/sio2=30、r1/sio2=0.4。将混合胶移入晶化釜中,置于转动烘箱中,设置转动速度60r/min,在150℃下水热晶化7d。然后通过洗涤、分离和干燥,得mcm-22分子筛。所合成的催化剂xrd图,如图1的a所示,为纯相mcm-22分子筛。sem图,如图2的a所示,mcm-22分子筛为分散的六方薄片。tem图,如图3的a所示,c轴方向的片层厚度为50nm左右。织构性能如表2所示,外比表面积为66m2·

g-1

,总孔孔容为0.57cm3·

g-1

,介孔孔容为0.37cm3·

g-1

,微孔孔容为0.21cm3·

g-1

。反应数据如表1所示。

99.测试例1

100.准确称取1g 20-40目分子筛催化剂颗粒,与等体积的石英砂混合,置于固定床反应器中,设置反应温度210℃,反应设置质量空速3h-1

,反应压力3.5mpa,苯/烯比=2.6。待检查反应的气密性正常以后,打开苯进料阀,备压;达到反应温度后,开启乙烯进料,采集液体样品,气相色谱分析样品组分,计算反应前12-24h内的产物组成。从液相烷基化反应结果来看,较薄mcm-22微球颗粒(实施例1,2,5,6,8和10(b,c,f,g,i,k))相比传统的mcm-22催化剂(对比例1)乙苯的产量提高了6%左右,而且反应的稳定性能也很好。因此,较薄的片层厚度,可以将更多的半杯结构暴露,反应分子乙烯和苯更容易接近、进入反应场所,进而提升反应性能。

101.对于反应具体评价主要用苯的转化率xb、乙苯选择性seb这两种指标来体现催化剂的反应活性。具体运算如下所示:

[0102][0103][0104]

表1实施例1-10的液相烷基化反应结果

[0105] 反应温度/℃乙烯空速h-1

苯转化率/%乙苯选择性/%实施例1210331.593.4实施例2210333.492.5实施例3210327.389.5实施例4210326.890.5实施例5210331.292.6实施例6210330.692.3实施例7210329.593.6实施例8210332.792.3实施例9210327.390.6实施例10210332.192.7对比例1210326.787.6

[0106]

表2 mcm-22分子筛样品的织构性质

[0107][0108]

a bet方法;

b t-plot方法;

c p/p0的体积吸收=0.9999。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1