一种闭孔结构的钙长石耐火材料及其制备方法与流程

1.本发明属于耐火材料技术领域,尤其涉及一种闭孔结构的钙长石耐火材料及其制备方法。

背景技术:

2.钙长石砖具有高气孔率、低体积密度、良好的绝热性能,被普遍应用于各种工业窑炉内部耐火砖与筒体之间空间的保温隔热填充材料。用以减少窑炉的热量散失从而获得高的能量利用效率。钙长石熔点为1550℃,具有密度小、热膨胀系数小、热导率低、在还原性气氛中可稳定存在等特点,可部分替代工作温度在1000~1300℃的粘土质、硅质及高铝质耐火材料,并实现节能减排。

3.现有钙长石系列轻质耐火材料,尤其是耐火砖,强度较低,在运输过程中或在使用过程中容易发送变形破裂,且保温性能有待提高。

技术实现要素:

4.本发明的目的在于提供一种闭孔结构的钙长石耐火材料及其制备方法,本发明中的钙长石耐火材料具有较好的耐压强度和优异的保温性能。

5.本发明提供一种闭孔结构的钙长石耐火材料的制备方法,包括以下步骤:

6.a)将48~55wt%的煤矸石、3~6wt%的蓝晶石、4.5~6.5wt%的叶腊石、10~14.5wt%的耐火粘土、9.5~15.5wt%的碳酸钙、5~10wt%的高铝水泥和3~8wt%的助剂(外加)混合,得到浇注料;

7.b)将浇注料浇注成型,脱模后进行干燥,得到干燥的坯体;

8.c)将所述干燥的坯体进行烧制,得到闭孔结构的钙长石耐火材料。

9.优选的,所述蓝晶石中氧化铝含量在45wt%以上,叶腊石中二氧化硅的含量在80wt%以上。

10.优选的,所述高铝水泥中al2o3含量为67~69wt%。

11.优选的,所述助剂包括耐火促凝剂和发泡剂中的一种或几种。

12.优选的,所述浇注的温度为25~29℃;所述浇注的时间为10~16min。

13.优选的,所述干燥的温度为100~150℃,所述干燥的时间为12~36小时。

14.优选的,所述烧制的温度为1240~1280℃;所述烧制的时间为45~50小时。

15.本发明提供一种闭孔结构的钙长石耐火材料,按照上文所述的制备方法制得,所述钙长石耐火材料中al2o3的含量为36~40wt%;sio2的含量为38~45wt%;cao的含量为10~15wt%;

16.所述钙长石耐火材料具有闭孔结构,孔径为500~700μm。

17.优选的,所述钙长石耐火材料主晶相为钙长石相,所述钙长石相的含量为90%以上,其余晶相为莫来石相和方石英相。

18.优选的,所述钙长石耐火材料的内部孔隙率为80%以上。

19.本发明提供一种闭孔结构的钙长石耐火材料的制备方法,包括以下步骤:a)将48~55wt%的煤矸石、3~6wt%的蓝晶石、4.5~6.5wt%的叶腊石、10~14.5wt%的耐火粘土、9.5~15.5wt%的碳酸钙、5~10wt%的高铝水泥和3~8wt%的助剂(外加)混合,得到浇注料;b)将浇注料浇注成型,脱模后进行干燥,得到干燥的坯体;c)将所述干燥的坯体进行烧制,得到闭孔结构的钙长石耐火材料。本发明中的轻质钙长石耐火材料,尤其是钙长石浇注砖,具有特定微观结构,且具有钙长石和莫来石复合晶相,并以钙长石相作为主晶相,晶相占比达到90%以上;具有闭孔结构,其孔径分布均匀,具有特定的孔径尺寸分布范围(孔径大小500-700um,孔径分布均匀),内部的真孔隙率为:80%以上;具有钙长石和莫来石复合晶相,其体积密度可控,并且体积密度较低,;同时,具有较好的耐压强度以及优异的导热性能。实验结果表明,体积密度在0.48g/cm3左右,耐压强度2.0mpa以上,导热系数0.18w/(m

·

k)以下,使用温度1100~1230℃。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

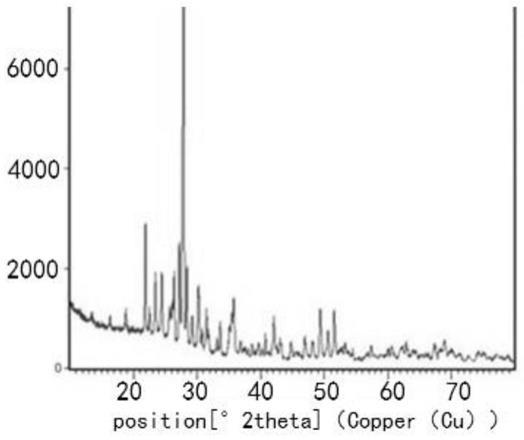

21.图1为本发明实施例1中钙长石砖的xrd图;

22.图2为现有技术中钙长石砖的xrd图;

23.图3为本发明实施例1中钙长石砖的sem图;

24.图4为现有技术中钙长石砖的sem图。

具体实施方式

25.本发明提供了一种闭孔结构的钙长石耐火材料的制备方法,包括以下步骤:

26.a)将48~55wt%的煤矸石、3~6wt%的蓝晶石、4.5~6.5wt%的叶腊石、10~14.5wt%的耐火粘土、9.5~15.5wt%的碳酸钙、5~10wt%的高铝水泥和3~8wt%的助剂(外加)混合,得到浇注料;

27.b)将浇注料浇注成型,脱模后进行干燥,得到干燥的坯体;

28.c)将所述干燥的坯体进行烧制,得到闭孔结构的钙长石耐火材料。

29.在本发明中,所述煤矸石的质量分数优选为48~55wt%,更优选为49~54wt%,最优选为52~54wt%,具体的,在本发明的实施例中,可以是54wt%。

30.在本发明中,所述蓝晶石提供铝源,其中氧化铝含量优选在45wt%以上,所述蓝晶石在烧制过程中所产生的自身膨胀能够抵消烧成过程中的收缩,但本发明配方中蓝晶石的加入量不宜过多,过多会造成所述钙长石耐火材料烧制后变形。所述蓝晶石的质量分数优选为3~6wt%,更优选为4~5wt%,具体的,在本发明的实施例中,可以是5wt%。

31.在本发明中,所述叶腊石一方面作为硅源提供二氧化硅,在烧制过程中形成钙长石相、莫来石相等,另一方面叶腊石中除硅源以外的成分可以起增强砖坯强度的作用。在本发明中,所述叶腊石中二氧化硅的含量优选在80wt%以上;所述叶腊石的质量分数优选为4.5~6.5wt%,更优选为5~6wt%,具体的,在本发明的实施例中,可以是5.5wt%。

32.在本发明中,所述耐火粘土能够在湿坯在成型过程中聚合其他粉料增强湿坯强度。所述耐火粘土的质量分数优选为10~14.5wt%,更优选为11~14wt%,最优选为12~13wt%,具体的,在本发明的实施例中,可以是12.5wt%。

33.在本发明中,所述碳酸钙作为钙源在高温作用下生成氧化钙,形成钙长石相。所述碳酸钙的质量分数优选为9.5~15.5wt%,更优选为10~15wt%,最优选为11~14wt%,具体的,在本发明的实施例中,可以是13wt%。

34.在本发明中,所述高铝水泥在湿坯成型过程中能够增加湿坯的强度。所述高铝水泥中al2o3含量优选为67~69wt%,所述高铝水泥的质量分数优选为5~10wt%,更优选为6~9wt%,最优选为7~8wt%,具体的,在本发明的实施例中,可以是10wt%。

35.在本发明中,所述钙长石耐火材料除上述主要成分外,还包括了因原料调整带来的辅助成分,例如耐火促凝剂、发泡剂等,本发明以煤矸石、蓝晶石、叶腊石、耐火粘土、碳酸钙和高铝水泥这些主料的总质量为基准,这些辅助外加成分的含量占上述主料质量的3~8wt%,优选5%左右,但不宜添加过多,添加过多会造成湿坯凝固速度与体积密度不可控。

36.在本发明中,所述耐火促凝剂(外加)在成型过程中增加湿坯凝固速度;发泡剂(外加)在成型过程中经过机械作用发泡加入到料浆中形成孔结构。

37.本发明将上述原料按照比例进行混合,然后球磨,得到混合料。

38.在本发明中,所述球磨后的混合料的粒径优选为1200目

39.本发明优选将所述混合料与发泡剂等助剂混合后搅拌,得到浇注料,将所得浇注料在模具中浇注成型,得到坯体。

40.在本发明中,所述浇注的时间优选为10~16min,更优选为11~15min,最优选为12~14min,具体的,在本发明的实施例中,可以是15min;所述浇注的温度优选为25~29℃,更优选为26~28℃,具体的,在本发明的实施例中,可以是26℃。

41.得到坯体之后,本发明对得到的坯体进行静置养护,直至浆料完全凝固达到脱模要求;

42.脱模之后,对坯体进行干燥,得到干燥的坯体。

43.在本发明中,所述干燥的温度优选为100~150℃,更优选为110~140℃,最优选为120~130℃,具体的,在本发明的实施例中,可以是120℃;所述干燥的时间优选为12~36小时,更优选为24小时。本发明中的干燥可以是烘干。

44.本发明对干燥后的坯体进行烧制,得到具有闭孔结构的钙长石耐火材料。

45.在本发明中,所述烧制的温度优选为1240~1280℃,更优选为1260℃;所述烧制的时间优选为45~50小时,更优选为46~49小时,具体的,在本发明的实施例中,可以是48小时。

46.本发明还提供一种闭孔结构的钙长石耐火材料,按照上文所述的制备方法制得,本发明中的钙长石耐火材料中al2o3的含量为36~40wt%;sio2的含量为38~45wt%;cao的含量为10~15wt%;

47.所述钙长石耐火材料具有闭孔结构,孔径为500~700μm。

48.在本发明中,所述钙长石耐火材料主晶相为钙长石相,所述钙长石相的含量为90%以上,其余晶相为莫来石相和方石英相。具体的,在本发明的实施例中,钙长石耐火材料中钙长石相的含量为91%,莫来石相和方石英相的含量为9%。

49.在本发明中,所述钙长石耐火材料具有闭孔结构,本发明中,所述的“闭孔材料”与“开孔材料”相对应,闭孔材料具有独立的泡孔结构,内部泡孔与泡孔之间由壁膜隔开,不相互连同,而开孔材料的泡孔与泡孔之间互相连同,或完全连通,单维或三维都能通过气体或液体。通常,闭孔材料的孔隙率较开孔材料的孔隙率较低,但本发明中的钙长石耐火材料具有闭孔结构,且闭孔结构接近圆形,且分布均匀,内部真孔隙率在80%以上,孔径为500~700μm,优选为600μm左右。

50.本发明中的钙长石耐火材料具有上述微观的孔隙结构,可以使钙长石耐火材料获得较高的耐压强度和较好的隔热性能。

51.进一步的,本发明还提供一种具有闭孔结构的钙长石耐火砖,将上述钙长石耐火材料的制备方法中的模具具体使用制砖模具即可直接得到具有闭孔结构的钙长石耐火砖。

52.本发明提供一种闭孔结构的钙长石耐火材料的制备方法,包括以下步骤:a)将48~55wt%的煤矸石、3~6wt%的蓝晶石、4.5~6.5wt%的叶腊石、10~14.5wt%的耐火粘土、9.5~15.5wt%的碳酸钙、5~10wt%的高铝水泥和3~8wt%的助剂(外加)混合,得到浇注料;b)将浇注料浇注成型,脱模后进行干燥,得到干燥的坯体;c)将所述干燥的坯体进行烧制,得到闭孔结构的钙长石耐火材料。本发明中的轻质钙长石耐火材料,尤其是钙长石浇注砖,具有特定微观结构,且具有钙长石和莫来石复合晶相,并以钙长石相作为主晶相,晶相占比达到90%以上;具有闭孔结构,其孔径分布均匀,具有特定的孔径尺寸分布范围(孔径大小500-700um,孔径分布均匀),内部的真孔隙率为:80%以上;具有钙长石和莫来石复合晶相,其体积密度可控,并且体积密度较低,;同时,具有较好的耐压强度以及优异的导热性能。实验结果表明,体积密度在0.48g/cm3左右,耐压强度2.0mpa以上,导热系数0.18w/(m

·

k)以下,使用温度1100~1230℃。

53.为了进一步说明本发明,以下结合实施例对本发明提供的一种闭孔结构的钙长石耐火材料及其制备方法进行详细描述,但不能将其理解为对本发明保护范围的限定。

54.实施例1:

55.通过配方调整,将钙长石砖原料组分调整为煤矸石54%、蓝晶石5%,叶腊石5.5%、碳酸钙13%。

56.(1)将上述主要原料进行混合并球磨后搅拌均匀;

57.(2)向步骤(1)中的混料中加入耐火粘土12.5%、高铝水泥10%、外加发泡剂3%等辅助成分进行搅拌,得到浇注料;

58.(3)对前述浇注料进行浇注成型,得到坯体,其中浇注时间为15min,室内温度控制在26℃;

59.(4)对浇注成型得到的坯体进行静置养护,至浆料完全凝固达到脱模要求;

60.(5)对静置养护后的坯体进行脱模,然后进行干燥,干燥温度为120℃,烘干时间为24h;

61.(6)对干燥后的坯体进行烧制,烧制温度为1260℃,烧制时间为48h。

62.以上方法制得的钙长石砖耐压强度2.1mpa、导热系数平均200℃为0.084w/(m

·

k)、平均400℃为0.11w/(m

·

k)、平均600℃为0.13w/(m

·

k);重烧线变化为-0.18%、抗折强度为1.2mpa。

63.实施例2:

64.通过配方调整,将钙长石砖原料组分调整为煤矸石55%、蓝晶石6%,叶腊石4.5%。

65.(1)将上述主要原料进行混合并球磨后搅拌均匀;

66.(2)向步骤(1)中的混料中加入耐火粘土14.5%、碳酸钙15%、高铝水泥5%、外加3%发泡剂等辅助成分进行搅拌,得到浇注料;

67.(3)对前述浇注料进行浇注成型,得到坯体,其中浇注时间为13min,室内温度控制在26℃;

68.(4)对浇注成型得到的坯体进行静置养护,至浆料完全凝固达到脱模要求;

69.(5)对静置养护后的坯体进行脱模,然后进行干燥,干燥温度为120℃,烘干时间为24h;

70.(6)对干燥后的坯体进行烧制,烧制温度为1280℃,烧制时间为48h。

71.以上方法制得的钙长石砖耐压强度2.34mpa、导热系数平均200℃为0.086w/(m

·

k)、平均400℃为0.104w/(m

·

k)、平均600℃为0.126w/(m

·

k);重烧线变化为-0.17%、抗折强度为1.1mpa。

72.对比例1:

73.通过配方调整,将钙长石砖原料组分调整为煤矸石54%、硅线石5%,叶腊石5.5%、耐火粘土12.5%、碳酸钙13%、高铝水泥10%。

74.(1)将上述主要原料进行混合并球磨后搅拌均匀;

75.(2)向步骤(1)中的混料中加入发泡剂等辅助成分进行搅拌,得到浇注料;

76.(3)对前述浇注料进行浇注成型,得到坯体,其中浇注时间为15min,室内温度控制在26℃;

77.(4)对浇注成型得到的坯体进行静置养护,至浆料完全凝固达到脱模要求;

78.(5)对静置养护后的坯体进行脱模,然后进行干燥,干燥温度为120℃,烘干时间为24h;

79.(6)对干燥后的坯体进行烧制,烧制温度为1260℃,烧制时间为48h,其中保温时间5h。

80.以上方法制得的钙长石砖耐压强度1.1mpa、导热系数平均200℃为0.091w/(m

·

k)、平均400℃为0.128w/(m

·

k)、平均600℃为0.136w/(m

·

k);重烧线变化为-0.3%、抗折强度为0.8mpa。

81.图1为本发明实施例1中钙长石砖的xrd图,图2为现有技术中钙长石砖的xrd图,图3为本发明实施例1中钙长石砖的sem图,图4为现有技术中钙长石砖的sem图。

82.对现有技术中的钙长石砖的xrd(x-射线衍射图谱)分析(图2),各位置峰高度偏低,以衍射角θ=28为例,钙长石砖只有4300左右。各位置的峰高均出现不同程度的降低,表明了体系中高温组分含量高,煅烧温度不够,晶相转化不完全。钙长石砖的结晶度较差,晶粒小,缺陷较多,没有形成牢固的晶粒团的骨架。钙长石砖的高温固相反应差,晶相转化不完全,这也是钙长石砖热震性差的原因之一。由图4可知,现有钙长石系列轻质耐火材料,尤其是耐火砖,其以钙长石作为主要晶相,且主晶相呈不规则结构,晶体未完全析出,晶粒的尺寸和边界模糊,呈不规则形状,没有形成牢固的晶粒团的骨架,这种不规则的晶相结构导致了耐火砖的耐压强度较低,并且降低了其耐火保温性能。并且其孔结构多为开孔结构,这

一方面使得钙长石耐火材料的强度较低,在运输过程中或在使用过程中容易发生变形破裂;另一方面影响了钙长石耐火材料的体积密度和导热系数,使其体积密度一般在0.48g/cm3以上,并且导热系数一般为0.2w/(m

·

k)以上。

83.对钙长石砖的xrd(x-射线衍射图谱)分析(图1),从主峰的位置来看,各晶相的峰值有了明显增长,钙长石相的峰值达到7000左右,表明了晶相转化完全。并且,主晶相均为钙长石相,还含有少量的莫来石和方石英相。说明自制钙长石砖体系中的固相反应已基本完成,煅烧温度及煅烧时间已基本满足要求。

84.从图1中可以看出,主晶相钙长石相的含量为91%,莫来石相和方石英相的含量为9%。

85.图3为放大倍数为5000倍的钙长石砖微观结构图,可以看出:制得的钙长石砖的晶体和晶粒的尺寸和边界,清晰可见,结晶完好,晶体呈片状,晶粒直径范围大多在1-3μm之间,形成较牢固的晶粒团的骨架结构。

86.对比例2:

87.通过配方调整,将钙长石砖原料组分调整为煤矸石55%、叶腊石6.5%、耐火粘土13.5%、碳酸钙14%、高铝水泥11%。

88.(1)将上述主要原料进行混合并球磨后搅拌均匀;

89.(2)向步骤(1)中的混料中加入发泡剂等辅助成分进行搅拌,得到浇注料;

90.(3)对前述浇注料进行浇注成型,得到坯体,其中浇注时间为15min,室内温度控制在26℃;

91.(4)对浇注成型得到的坯体进行静置养护,至浆料完全凝固达到脱模要求;

92.(5)对静置养护后的坯体进行脱模,然后进行干燥,干燥温度为120℃,烘干时间为24h;

93.(6)对干燥后的坯体进行烧制,烧制温度为1260℃,烧制时间为48h,其中保温时间5h。

94.以上方法制得的钙长石砖耐压强度0.9mpa、导热系数平均200℃为0.12w/(m

·

k)、平均400℃为0.126w/(m

·

k)、平均600℃为0.139w/(m

·

k);重烧线变化为-0.45%、抗折强度为0.6mpa。

95.对比例3:

96.通过配方调整,将钙长石砖原料组分调整为煤矸石56.5%、蓝晶石7.5%,叶腊石8%、碳酸钙15.5%、高铝水泥12.5%。

97.(1)将上述主要原料进行混合并球磨后搅拌均匀;

98.(2)向步骤(1)中的混料中加入发泡剂等辅助成分进行搅拌,得到浇注料;

99.(3)对前述浇注料进行浇注成型,得到坯体,其中浇注时间为15min,室内温度控制在26℃;

100.(4)对浇注成型得到的坯体进行静置养护,至浆料完全凝固达到脱模要求;

101.(5)对静置养护后的坯体进行脱模,然后进行干燥,干燥温度为120℃,烘干时间为24h;

102.(6)对干燥后的坯体进行烧制,烧制温度为1260℃,烧制时间为48h,其中保温时间5h。

103.以上方法制得的钙长石砖耐压强度0.8mpa、导热系数平均200℃为0.093w/(m

·

k)、平均400℃为0.119w/(m

·

k)、平均600℃为0.139w/(m

·

k);重烧线变化为-0.21%、抗折强度为0.5mpa。

104.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1