一种窑炉窑车用的高强度空心边围砖及制备方法与流程

[0001]

本发明涉及边围砖技术领域,具体为一种窑炉窑车用的高强度空心边围砖及制备方法。

背景技术:

[0002]

窑炉或火炉是指用于烧制陶瓷器物和雕塑或是令珐琅熔合到金属器物表面的火炉,一般用砖和石头砌成,根据需要可以制成大小各种的规格,能采用可燃气体、油或电来运转,其中最常见的窑炉是通过砖来进行建造,但通常为实心砖对窑炉进行堆砌,因此在烧制边围砖的过程中需在窑炉中进行反复烧制,因此消耗了许多的热能,不仅增加了烧制成本,还增加了对环境的污染。

技术实现要素:

[0003]

本发明的目的在于提供一种窑炉窑车用的高强度空心边围砖及制备方法,以解决上述背景技术中提出的问题。

[0004]

为了解决上述技术问题,本发明提供如下技术方案:一种窑炉窑车用的高强度空心边围砖,配方包括:莫来石粉、堇青石粉、黏土、滑石粉和氧化铝,各组分的重量份数分别是:29-31份的莫来石粉、19-21份的堇青石粉、19-21份的黏土、19-21份的滑石粉和9-11份的氧化铝。

[0005]

一种窑炉窑车用的高强度空心边围砖的制备方法,包括以下步骤,步骤一,选取;步骤二,和料;步骤三,造粒;步骤四,练泥;步骤五,陈化;步骤六,挤制成型;步骤七,烘干;步骤八,装窑;步骤九,烧窑;步骤十,出窑加工;步骤十一,冲洗烘干;步骤十二,包装出厂;其中在上述步骤一中,选取重量份数分别为29-31份的莫来石粉、19-21份的堇青石粉、19-21份的黏土、19-21份的滑石粉和9-11份的氧化铝备用;其中在上述步骤二中,将步骤一中选取的原料放置在轮碾机中,启动轮碾机,随后在轮碾机中加入一定量的水,然后使原料和水的混合物在轮碾机内充分混合搅拌轮碾25min出料;其中在上述步骤三中,将步骤二中轮碾好的混合料放入造粒机内搅拌造粒,然后再加入一定量的水,10min后出料;其中在上述步骤四中,将步骤三中造粒后的混合料通过练泥机三次真空练泥处理得到泥料备用;其中在上述步骤五中,将步骤四中练泥处理后得到的泥料放置在陈化库中进行陈化处理;其中在上述步骤六中,将步骤五中陈化后的泥料通过装有模具的练泥机真空挤出成型得到生坯;其中在上述步骤七中,将步骤六中得到的生坯放在常温的车间经过48h晾干后拉到烘房高温烘干处理,且烘房的烘干温度最高为90-110℃,首先是从30-40℃缓慢升至98-102

℃,然后进行烘干处理;其中在上述步骤八中,将步骤七中烘干后的生坯码上窑车备用;其中在上述步骤九中,将步骤八中放置有生坯的窑车运输至烧窑炉中进行高温烧制处理;其中在上述步骤十中,将步骤九中烧制好的产品出窑后经过切、磨,修正加工成客户所需要的尺寸规格得到半成品;其中在上述步骤十一中,将步骤十中加工后的半成品使用高压水枪清水冲洗后再放置烘房中烘干处理得到成品;其中在上述步骤十二中,将步骤十一中得到的成品利用包装机对成品进行包装处理,随后出厂销售。

[0006]

根据上述技术方案,所述步骤二中,水和原料的重量比为8:100。

[0007]

根据上述技术方案,所述步骤三中,水和混合料的重量比为5:100。

[0008]

根据上述技术方案,所述步骤五中,陈化时间为24h。

[0009]

根据上述技术方案,所述步骤七中,烘干时间为8-10h。

[0010]

根据上述技术方案,所述步骤九中,烧成温度为1400℃,从点火到闭火的时间为3d。

[0011]

与现有技术相比,本发明所达到的有益效果是:该一种窑炉窑车用的高强度空心边围砖及制备方法,利用该配方制作边围砖,提高了边围砖的耐高温性,同时提高了强度,节省了原料,生产过程中和客户的使用过程中相比之前的实心边围砖节约了燃烧成本,以及降低了在对空心砖进行烧制过程中的热能损耗,降低了对环境的污染。

附图说明

[0012]

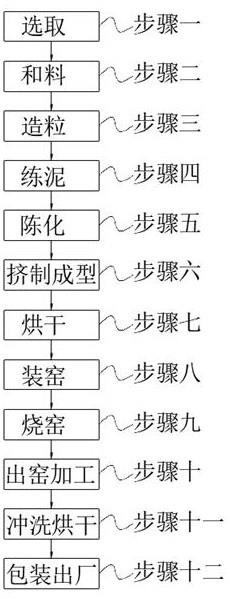

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:图1是本发明的方法流程图。

具体实施方式

[0013]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0014]

请参阅图1,本发明提供一种技术方案:实施例1:一种窑炉窑车用的高强度空心边围砖,配方包括:莫来石粉、堇青石粉、黏土、滑石粉和氧化铝,各组分的重量份数分别是:29-31份的莫来石粉、19-21份的堇青石粉、19-21份的黏土、19-21份的滑石粉和9-11份的氧化铝。

[0015]

一种窑炉窑车用的高强度空心边围砖的制备方法,包括以下步骤,步骤一,选取;步骤二,和料;步骤三,造粒;步骤四,练泥;步骤五,陈化;步骤六,挤制成型;步骤七,烘干;步骤八,装窑;步骤九,烧窑;步骤十,出窑加工;步骤十一,冲洗烘干;步骤十二,包装出厂;

其中在上述步骤一中,选取重量份数分别为29份的莫来石粉、19份的堇青石粉、19份的黏土、19份的滑石粉和9份的氧化铝备用;其中在上述步骤二中,将步骤一中选取的原料放置在轮碾机中,启动轮碾机,随后在轮碾机中加入一定量的水,且水和原料的重量比为8:100,然后使原料和水的混合物在轮碾机内充分混合搅拌轮碾25min出料;其中在上述步骤三中,将步骤二中轮碾好的混合料放入造粒机内搅拌造粒,然后再加入一定量的水,10min后出料,且水和混合料的重量比为5:100;其中在上述步骤四中,将步骤三中造粒后的混合料通过练泥机三次真空练泥处理得到泥料备用;其中在上述步骤五中,将步骤四中练泥处理后得到的泥料放置在陈化库中进行陈化处理,且陈化时间为24h;其中在上述步骤六中,将步骤五中陈化后的泥料通过装有模具的练泥机真空挤出成型得到生坯;其中在上述步骤七中,将步骤六中得到的生坯放在常温的车间经过48h晾干后拉到烘房高温烘干处理,且烘房的烘干温度最高为90-110℃,首先是从30-40℃缓慢升至98-102℃,然后进行烘干处理,烘干时间为8-10h;其中在上述步骤八中,将步骤七中烘干后的生坯码上窑车备用;其中在上述步骤九中,将步骤八中放置有生坯的窑车运输至烧窑炉中进行高温烧制处理,且烧成温度为1400℃,从点火到闭火的时间为3d;其中在上述步骤十中,将步骤九中烧制好的产品出窑后经过切、磨,修正加工成客户所需要的尺寸规格得到半成品;其中在上述步骤十一中,将步骤十中加工后的半成品使用高压水枪清水冲洗后再放置烘房中烘干处理得到成品,且烘干温度为150-180℃,烘干时间为3-4h;其中在上述步骤十二中,将步骤十一中得到的成品利用包装机对成品进行包装处理,随后出厂销售。

[0016]

实施例2:一种窑炉窑车用的高强度空心边围砖,配方包括:莫来石粉、堇青石粉、黏土、滑石粉和氧化铝,各组分的重量份数分别是:29-31份的莫来石粉、19-21份的堇青石粉、19-21份的黏土、19-21份的滑石粉和9-11份的氧化铝。

[0017]

一种窑炉窑车用的高强度空心边围砖的制备方法,包括以下步骤,步骤一,选取;步骤二,和料;步骤三,造粒;步骤四,练泥;步骤五,陈化;步骤六,挤制成型;步骤七,烘干;步骤八,装窑;步骤九,烧窑;步骤十,出窑加工;步骤十一,冲洗烘干;步骤十二,包装出厂;其中在上述步骤一中,选取重量份数分别为31份的莫来石粉、21份的堇青石粉、21份的黏土、21份的滑石粉和11份的氧化铝备用;其中在上述步骤二中,将步骤一中选取的原料放置在轮碾机中,启动轮碾机,随后在轮碾机中加入一定量的水,且水和原料的重量比为8:100,然后使原料和水的混合物在轮碾机内充分混合搅拌轮碾25min出料;其中在上述步骤三中,将步骤二中轮碾好的混合料放入造粒机内搅拌造粒,然后再加入一定量的水,10min后出料,且水和混合料的重量比为5:100;

其中在上述步骤四中,将步骤三中造粒后的混合料通过练泥机三次真空练泥处理得到泥料备用;其中在上述步骤五中,将步骤四中练泥处理后得到的泥料放置在陈化库中进行陈化处理,且陈化时间为24h;其中在上述步骤六中,将步骤五中陈化后的泥料通过装有模具的练泥机真空挤出成型得到生坯;其中在上述步骤七中,将步骤六中得到的生坯放在常温的车间经过48h晾干后拉到烘房高温烘干处理,且烘房的烘干温度最高为90-110℃,首先是从30-40℃缓慢升至98-102℃,然后进行烘干处理,烘干时间为8-10h;其中在上述步骤八中,将步骤七中烘干后的生坯码上窑车备用;其中在上述步骤九中,将步骤八中放置有生坯的窑车运输至烧窑炉中进行高温烧制处理,且烧成温度为1400℃,从点火到闭火的时间为3d;其中在上述步骤十中,将步骤九中烧制好的产品出窑后经过切、磨,修正加工成客户所需要的尺寸规格得到半成品;其中在上述步骤十一中,将步骤十中加工后的半成品使用高压水枪清水冲洗后再放置烘房中烘干处理得到成品,且烘干温度为150-180℃,烘干时间为3-4h;其中在上述步骤十二中,将步骤十一中得到的成品利用包装机对成品进行包装处理,随后出厂销售。

[0018]

实施例3:一种窑炉窑车用的高强度空心边围砖,配方包括:莫来石粉、堇青石粉、黏土、滑石粉和氧化铝,各组分的重量份数分别是:29-31份的莫来石粉、19-21份的堇青石粉、19-21份的黏土、19-21份的滑石粉和9-11份的氧化铝。

[0019]

一种窑炉窑车用的高强度空心边围砖的制备方法,包括以下步骤,步骤一,选取;步骤二,和料;步骤三,造粒;步骤四,练泥;步骤五,陈化;步骤六,挤制成型;步骤七,烘干;步骤八,装窑;步骤九,烧窑;步骤十,出窑加工;步骤十一,冲洗烘干;步骤十二,包装出厂;其中在上述步骤一中,选取重量份数分别为30份的莫来石粉、20份的堇青石粉、20份的黏土、20份的滑石粉和10份的氧化铝备用;其中在上述步骤二中,将步骤一中选取的原料放置在轮碾机中,启动轮碾机,随后在轮碾机中加入一定量的水,且水和原料的重量比为8:100,然后使原料和水的混合物在轮碾机内充分混合搅拌轮碾25min出料;其中在上述步骤三中,将步骤二中轮碾好的混合料放入造粒机内搅拌造粒,然后再加入一定量的水,10min后出料,且水和混合料的重量比为5:100;其中在上述步骤四中,将步骤三中造粒后的混合料通过练泥机三次真空练泥处理得到泥料备用;其中在上述步骤五中,将步骤四中练泥处理后得到的泥料放置在陈化库中进行陈化处理,且陈化时间为24h;其中在上述步骤六中,将步骤五中陈化后的泥料通过装有模具的练泥机真空挤出成型得到生坯;其中在上述步骤七中,将步骤六中得到的生坯放在常温的车间经过48h晾干后拉到烘

房高温烘干处理,且烘房的烘干温度最高为90-110℃,首先是从30-40℃缓慢升至98-102℃,然后进行烘干处理,烘干时间为8-10h;其中在上述步骤八中,将步骤七中烘干后的生坯码上窑车备用;其中在上述步骤九中,将步骤八中放置有生坯的窑车运输至烧窑炉中进行高温烧制处理,且烧成温度为1400℃,从点火到闭火的时间为3d;其中在上述步骤十中,将步骤九中烧制好的产品出窑后经过切、磨,修正加工成客户所需要的尺寸规格得到半成品;其中在上述步骤十一中,将步骤十中加工后的半成品使用高压水枪清水冲洗后再放置烘房中烘干处理得到成品,且烘干温度为150-180℃,烘干时间为3-4h;其中在上述步骤十二中,将步骤十一中得到的成品利用包装机对成品进行包装处理,随后出厂销售。

[0020]

将上述实施例所得空心边围砖分别进行加热测试其耐高温性,所得数据如下表: 破裂温度/℃实施例11505实施例21528实施例31519基于上述,本发明的优点在于,本发明,利用该配方制作边围砖,提高了边围砖的耐高温性,同时提高了强度,节省了原料,生产过程中和客户的使用过程中相比之前的实心边围砖节约了燃烧成本,且生产的边围砖为空心结构,在对该空心边围砖砖进行烧制过程中的热能损耗,降低了对环境的污染。

[0021]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0022]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1