一种建筑垃圾制备的抗碱路面砖及其制备工艺的制作方法

[0001]

本发明涉及建筑材料领域,具体涉及一种建筑垃圾制备的抗碱路面砖及其制备工艺。

背景技术:

[0002]

随着我国城市化发展迅速,工程建设如火如荼,大量的改建、拆除产生了源源不断的建筑废弃物。据统计,我国建筑废弃物每年递增10%,建筑垃圾占城市垃圾的比例约40%,建筑废弃物产量、增量、存量惊人。但目前我国能够有效利用再生建筑废弃物的企业较少,这方面的技术有限,没有形成有效的产业化模式。另外,由于我国国土面积大,资源丰富,在很长一段时期内混凝土原材料的危机不会突出,因此对再生骨料混凝土的研究利用晚于工业发达国家。如何推动我国建筑废弃物资源化利用成为很多城市面临的难题。将建筑垃圾作为再生资源进行循环利用,是保护资源,持续发展的必要途径。

[0003]

目前,对于建筑垃圾制备路面砖的研究主要集中在两个方面,一是制备工艺、基本物理力学性能改善方面的研究;另一方面是路面砖内部碱性环境改善的研究。关于改善建筑垃圾制备工艺、物理力学性能的研究已有一定的基础,并且有比较好的解决方案。但是,对于路面砖碱性环境的改善研究较少。路面砖使用过程中,常出现“泛碱”现象,在我国北方地区尤为突出。路面砖泛碱现象俗称为析白,一般呈白色粉末或絮片状,是一种在建筑物的表面比较常见的现象。泛碱问题不仅会影响路面砖的外观形象,严重时还会影响路面砖的强度和耐久性。建筑垃圾制备的路面砖由于内部孔隙率大、密实度低、存在较多渗水通道,“泛碱”情况更加明显。

[0004]

因此,解决建筑垃圾再生骨料制备的路面砖“泛碱”问题,成为开发再生路面产品迫切需要解决的问题。

技术实现要素:

[0005]

因此,本发明针对建筑垃圾制备的路面砖容易“泛碱”的问题,提供一种抗碱路面砖,该路面砖具有较好的抗碱效果,能减少路面砖使用过程中的“泛碱”现象,同时,该抗碱路面砖还具有较高的抗压强度。此外,本发明还提供上述抗碱路面砖的制备工艺。

[0006]

由于路面砖的泛碱现象是可溶性离子迁移至路面砖表面并结晶析出的结果,结晶是溶质从溶液中析出的过程,过饱和度是推动盐结晶进行的唯一动力。路面砖发生泛碱通常需要存在可溶性的盐、存在离子运输的通道、存在离子运输的介质等条件。

[0007]

对于可溶性的盐主要是来自于路面砖水泥的水化,水泥系统的泛碱是由于水泥、砂及外加剂等材料中的可溶性成分被水溶解后,伴随着砂浆表面的水分蒸发,表面析出或与空气中的co2等作用生产白色沉积物的结果,泛碱物质成分常见的有ca(oh)2、caco3等。此外,再生建筑垃圾制备的路面砖孔隙特征、成型方法和养护方式不同于普通混凝土,因此关于普通混凝土的抑制泛碱的方法并不能够直接应用于路面砖。

[0008]

因此,在建筑垃圾再生骨料制备的路面砖抗碱方案上,需要综合考虑再生骨料的

结构特性和“泛碱”产生原理。

[0009]

为此,本发明提供的第一个技术方案如下:

[0010]

一种建筑垃圾制备的抗碱路面砖,所述路面砖为通体混凝土路面砖。按照质量百分数计,所述路面砖主要包含如下原料:建筑垃圾再生骨料55-65%、水泥7-15%、抗碱复合剂2.5-4%、减水剂1.5-3.2%、再生微粉4-8%、水10.5-26.3%。

[0011]

本发明技术方案中,抗碱复合剂选取酸性中和剂和吸附剂相结合。酸性中和剂主要用于减少路面砖内部产生泛碱物质的可溶性盐。这里的酸性中剂优选弱酸性盐,可选自硫酸亚铁、硫酸铵、硫酸铝中一种,优选硫酸亚铁。

[0012]

优选地,弱酸性盐的浓度为0.2-0.5mol/l。

[0013]

本发明技术方案中,抗碱复合剂中还含有吸附剂。吸附剂具有较强的吸附能力和离子交换能力,可以将碱金属离子进行离子交换反应而将其固定,同时吸附大量的游离碱金属离子,抑制砖体表面泛碱现象。此外,当路面砖中的多孔吸附剂中水分的蒸发速率大于毛细管吸附所提供的水分运输速率时,溶解在水中的盐就会在多孔材料内部沉淀下来形成内部结晶。因此当温度较高时,由于水分蒸发过快造成溶解在水中的盐在材料内部沉淀下来形成内部结晶而不是表面结晶。因此,减少表面泛碱现象。

[0014]

优选地,本发明技术方案中的吸附剂主要由质量分数为35-50%的沸石、20-29%的膨润土、28-38%的硅藻土组成。

[0015]

更优选地,本发明技术方案中的沸石为a型沸石,可以选自3a沸石、4a沸石、5a沸石中一种,优选4a沸石。

[0016]

更优选地,本发明技术方案中的膨润土可选自钙基膨润土、钠基膨润土、氢基膨润土、有机膨润土中一种,优选钙基膨润土。

[0017]

本发明技术方案中,优选膨润土的吸兰量35~40me/100g,胶质价60~70ml/15g,蒙脱石含量55~65%。

[0018]

更优选地,本发明技术方案中的硅藻土中sio2含量大于90%。

[0019]

本发明技术方案中,建筑垃圾再生骨料可选自再生砖瓦骨料或再生混凝土骨料中的一种或组合,优选两种再生骨料的组合。

[0020]

优选地,本发明技术方案中的建筑垃圾再生骨料为建筑垃圾再生细骨料,粒径小于5mm。

[0021]

更优选地,本发明技术方案中的再生砖瓦骨料可进行预处理。经人工破碎、筛分分级取得粒径小于5mm的碎砖块,用清水进行冲洗,洗去破碎过程碎块上附着的灰尘和杂质,然后包裹水泥浆进行强化处理。清洗的目的在于方便包裹水泥浆,而包裹水泥浆是因为黏土砖的强度较低,在人工破碎的过程中,表面不可避免的会产生很多棱角,碎砖内部会有很多微裂缝,并且砖块的孔隙率高、吸水性强、压碎指标大、个体差异大,因此需要进行强化,提高其强度性能。

[0022]

水泥浆包裹的方法改善再生砖瓦骨料表面状况,提高骨料粒型,以保证稳定性。再生砖瓦骨料包裹强化过程要在骨料使用前24小时进行,以便保证骨料所裹水泥浆与配置路面砖的水泥浆有相同的龄期。同时,为保证水泥浆包裹骨料均匀,试验时可先用泥浆搅拌机将水和水泥搅拌均匀,再与骨料进行搅拌。

[0023]

由于水泥是泛碱物质产生的来源,因此,减少水泥的用量可以从源头上控制泛碱

产生。本发明技术方案中,通过添加再生微粉来减少水泥的使用量。本发明技术方案中的再生微粉为建筑垃圾再生骨料处置线除尘器收集的再生微粉。

[0024]

优选地,本发明再生微粉的粒径小于0.075mm。

[0025]

此外,本发明技术方案中的再生微粉还可以起到微集料效应,堵塞路面砖内部的毛细孔,减少可溶性盐到路面砖表面的运输通道。

[0026]

本发明技术方案中,为了增加产品密实度和强度,减少可溶性盐运输的介质水,还在组合物中添加了减水剂。

[0027]

优选地,本发明技术方案中的减水剂为聚羧酸高效减水剂,减水率25%。

[0028]

因此,本发明的技术方案中,主要从减少泛碱物质来源,增加产品密实度和强度,堵塞路面砖内部的毛细孔,减少可溶性盐到路面砖表面的运输通道等多个途径来抗碱。

[0029]

此外,本发明还提供第二个技术方案,抗碱路面砖的制备工艺,所述工艺方法如下:

[0030]

(1)将抗碱复合剂中的酸性中和剂与50%质量比的水混合搅拌均匀,再将筑垃圾再生骨料、水泥、抗碱复合剂中的吸附剂、减水剂、再生微粉以及剩余50%的水混合搅拌3-5min,然后加入稀释后的酸性中和剂溶液继续搅拌5-8min。

[0031]

(2)将混合好的物料装入混凝土路面砖模具中振动热压固化成型,24h后脱模,得到混凝土路面砖坯体。

[0032]

优选地,振动频率为3500-3800次/min,振动时间为40-50s,成型压力为32-35kn。

[0033]

(3)将成型后的路面砖坯体进行蒸汽养护8h后,再进行自然养护。自然养护期间每天喷水2-3次,自然养护28天后即得所述路面砖。

[0034]

综上所述,本发明技术方案的有益效果如下:

[0035]

(1)本发明通过选取酸性中和剂和吸附剂相结合的方式,一方面减少路面砖内部的泛碱物质,另一方面使用吸附剂进行离子交换将可溶性盐固定在路面砖内部,使溶解在水中的盐在多孔材料内部沉淀下来形成内部结晶,减少表面结晶。酸性中和剂和吸附剂协同作用,共同从源头上减少泛碱物质来源。

[0036]

(2)本发明技术方案中,利用再生微粉替代部分水泥,同时利用再生微粉堵塞路面砖内部的毛细孔,减少可溶性盐到路面砖表面的运输通道,进而减少可溶性盐渗透到表面进行结晶。此外,本发明通过加入减水剂增加产品密实度和强度,减少可溶性盐运输的介质水,进一步阻止路面砖内部的可溶性盐向表面渗透。

[0037]

(3)本发明技术方案中通过各组分合理组配,协同增效,从泛碱物质来源、泛碱路径等多方面阻止泛碱产出,制备出的路面砖抗碱效果好,产品表面美观,同时具有较强的抗压强度,具有较好的应用前景。

具体实施方式

[0038]

下面结合具体的实施方式对本发明作进一步的描述。

[0039]

本发明实施例所使用的主要原料来源如下:

[0040]

水泥为三河钻牌水泥厂生产po42.5水泥;建筑垃圾再生骨料为申请人东坝项目部破碎处理的原料;再生微粉为申请人东坝项目部处置线除尘器收集的再生微粉;聚羧酸高效减水剂可采购自山东同盛外加剂厂;抗碱复合剂为通过采购主要原料后自配。

[0041]

实施例1

[0042]

一种建筑垃圾制备的抗碱路面砖,所述路面砖为通体混凝土路面砖。按照质量百分数计,所述路面砖主要包含如下原料:再生砖瓦骨料58%、水泥7%、抗碱复合剂2.7%、聚羧酸高效减水剂2%、再生微粉4%、水26.3%。

[0043]

其中,抗碱复合剂主要由酸性中和剂和吸附剂组成,酸性中和剂和吸附剂的质量比为1:2。所述酸性中和剂为硫酸亚铁,吸附剂由质量分数为45%的4a沸石,26%的钠基膨润土,29%的硅藻土组成。

[0044]

上述硫酸亚铁的浓度为0.2mol/l;膨润土的吸兰量35me/100g,胶质价60ml/15g,蒙脱石含量55%;再生微粉的粒径小于0.075mm;聚羧酸高效减水剂的减水率25%。

[0045]

实施例1中的抗碱路面砖的制备方法:

[0046]

(1)将砖瓦类建筑垃圾经人工破碎、筛分分级取得粒径小于5mm的碎砖块,用清水进行冲洗,洗去破碎过程碎块上附着的灰尘和杂质,然后包裹水泥浆进行强化处理得再生砖瓦骨料。

[0047]

(2)将抗碱复合剂中的酸性中和剂与50%质量比的水混合搅拌均匀,再将再生砖瓦骨料、水泥、抗碱复合剂中的吸附剂、减水剂、再生微粉以及剩余50%的水混合搅拌3min,然后加入稀释后的酸性中和剂溶液继续搅拌5min。

[0048]

(3)将混合好的物料装入混凝土路面砖模具中振动热压固化成型,24h后脱模,得到混凝土路面砖坯体。

[0049]

其中,振动频率为3500次/min,振动时间为40s,成型压力为32kn。

[0050]

(4)将成型后的路面砖坯体进行蒸汽养护8h后,再进行自然养护。自然养护期间每天喷水2-3次,自然养护28天后即得所述路面砖。

[0051]

实施例2

[0052]

一种建筑垃圾制备的抗碱路面砖,所述路面砖为通体混凝土路面砖。按照质量百分数计,所述路面砖主要包含如下原料:再生混凝土骨料65%、水泥12%、抗碱复合剂4%、聚羧酸高效减水剂1.5%、再生微粉7%、水10.5%。

[0053]

其中,抗碱复合剂主要由酸性中和剂和吸附剂组成,酸性中和剂和吸附剂的质量比为1:3。所述酸性中和剂为硫酸铵,吸附剂由质量分数为35%的5a沸石,29%的钠基膨润土,36%的硅藻土组成。

[0054]

上述硫酸铵的浓度为0.4mol/l;膨润土的吸兰量38me/100g,胶质价64ml/15g,蒙脱石含量59%;再生微粉的粒径小于0.075mm;聚羧酸高效减水剂的减水率25%。

[0055]

实施例2中的抗碱路面砖的制备方法:

[0056]

(1)将混凝土建筑垃圾经人工破碎、筛分分级取得粒径小于5mm的再生混凝土骨料。

[0057]

(2)将抗碱复合剂中的酸性中和剂与50%质量比的水混合搅拌均匀,再将再生混凝土骨料、水泥、抗碱复合剂中的吸附剂、减水剂、再生微粉以及剩余50%的水混合搅拌5min,然后加入稀释后的酸性中和剂溶液继续搅拌8min。

[0058]

(3)将混合好的物料装入混凝土路面砖模具中振动热压固化成型,24h后脱模,得到混凝土路面砖坯体。

[0059]

其中,振动频率为3800次/min,振动时间为50s,成型压力为35kn。

[0060]

(4)将成型后的路面砖坯体进行蒸汽养护8h后,再进行自然养护。自然养护期间每天喷水2-3次,自然养护28天后即得所述路面砖。

[0061]

实施例3

[0062]

一种建筑垃圾制备的抗碱路面砖,所述路面砖为通体混凝土路面砖。按照质量百分数计,所述路面砖主要包含如下原料:再生砖瓦骨料60%、水泥15%、抗碱复合剂3.2%、聚羧酸高效减水剂3.2%、再生微粉7%、水11.6%。

[0063]

其中,抗碱复合剂主要由酸性中和剂和吸附剂组成,酸性中和剂和吸附剂的质量比为1:3。所述酸性中和剂为硫酸铝,吸附剂由质量分数为50%的3a沸石,22%的氢基膨润土,28%的硅藻土组成。

[0064]

上述硫酸铝的浓度为0.5mol/l;膨润土的吸兰量40me/100g,胶质价70ml/15g,蒙脱石含量65%;再生微粉的粒径小于0.075mm;聚羧酸高效减水剂的减水率25%。

[0065]

实施例3中的抗碱路面砖的制备方法:

[0066]

(1)将砖瓦类建筑垃圾经人工破碎、筛分分级取得粒径小于5mm的碎砖块,用清水进行冲洗,洗去破碎过程碎块上附着的灰尘和杂质,然后包裹水泥浆进行强化处理得再生砖瓦骨料。

[0067]

(2)将抗碱复合剂中的酸性中和剂与50%质量比的水混合搅拌均匀,再将再生砖瓦骨料、水泥、抗碱复合剂中的吸附剂、减水剂、再生微粉以及剩余50%的水混合搅拌3min,然后加入稀释后的酸性中和剂溶液继续搅拌5min。

[0068]

(3)将混合好的物料装入混凝土路面砖模具中振动热压固化成型,24h后脱模,得到混凝土路面砖坯体。

[0069]

其中,振动频率为3600次/min,振动时间为46s,成型压力为34kn。

[0070]

(4)将成型后的路面砖坯体进行蒸汽养护8h后,再进行自然养护。自然养护期间每天喷水2-3次,自然养护28天后即得所述路面砖。

[0071]

实施例4

[0072]

一种建筑垃圾制备的抗碱路面砖,所述路面砖为通体混凝土路面砖。按照质量百分数计,所述路面砖主要包含如下原料:再生混凝土骨料55%、水泥14%、抗碱复合剂2.5%、聚羧酸高效减水剂2.8%、再生微粉8%、水17.7%。

[0073]

其中,抗碱复合剂主要由酸性中和剂和吸附剂组成,酸性中和剂和吸附剂的质量比为1:4。所述酸性中和剂为硫酸亚铁,吸附剂由质量分数为42%的4a沸石,20%的有机膨润土,38%的硅藻土组成。

[0074]

上述硫酸铵的浓度为0.4mol/l;膨润土的吸兰量38me/100g,胶质价64ml/15g,蒙脱石含量59%;再生微粉的粒径小于0.075mm;聚羧酸高效减水剂的减水率25%。

[0075]

实施例4中的抗碱路面砖的制备方法:

[0076]

(1)将混凝土建筑垃圾经人工破碎、筛分分级取得粒径小于5mm的再生混凝土骨料。

[0077]

(2)将抗碱复合剂中的酸性中和剂与50%质量比的水混合搅拌均匀,再将再生混凝土骨料、水泥、抗碱复合剂中的吸附剂、减水剂、再生微粉以及剩余50%的水混合搅拌5min,然后加入稀释后的酸性中和剂溶液继续搅拌8min。

[0078]

(3)将混合好的物料装入混凝土路面砖模具中振动热压固化成型,24h后脱模,得

到混凝土路面砖坯体。

[0079]

其中,振动频率为3800次/min,振动时间为50s,成型压力为35kn。

[0080]

(4)将成型后的路面砖坯体进行蒸汽养护8h后,再进行自然养护。自然养护期间每天喷水2-3次,自然养护28天后即得所述路面砖。

[0081]

实施例5

[0082]

一种建筑垃圾制备的抗碱路面砖,所述路面砖为通体混凝土路面砖。按照质量百分数计,所述路面砖主要包含如下原料:再生砖瓦骨料35%、再生混凝土骨料23%、水泥7%、抗碱复合剂2.7%、聚羧酸高效减水剂2%、再生微粉4%、水26.3%。

[0083]

其中,抗碱复合剂主要由酸性中和剂和吸附剂组成,酸性中和剂和吸附剂的质量比为2:5。所述酸性中和剂为硫酸亚铁,吸附剂由质量分数为45%的4a沸石,26%的钙基膨润土,29%的硅藻土组成。

[0084]

上述硫酸亚铁的浓度为0.5mol/l;膨润土的吸兰量40me/100g,胶质价70ml/15g,蒙脱石含量65%;再生微粉的粒径小于0.075mm;聚羧酸高效减水剂的减水率25%。

[0085]

实施例5中的抗碱路面砖的制备方法:

[0086]

(1)将砖瓦类建筑垃圾经人工破碎、筛分分级取得粒径小于5mm的碎砖块,用清水进行冲洗,洗去破碎过程碎块上附着的灰尘和杂质,然后包裹水泥浆进行强化处理得再生砖瓦骨料;将混凝土建筑垃圾经人工破碎、筛分分级取得粒径小于5mm的再生混凝土骨料。

[0087]

(2)将抗碱复合剂中的酸性中和剂与50%质量比的水混合搅拌均匀,再将再生砖瓦骨料、再生混凝土骨料、水泥、抗碱复合剂中的吸附剂、减水剂、再生微粉以及剩余50%的水混合搅拌3min,然后加入稀释后的酸性中和剂溶液继续搅拌5min。

[0088]

(3)将混合好的物料装入混凝土路面砖模具中振动热压固化成型,24h后脱模,得到混凝土路面砖坯体。

[0089]

其中,振动频率为3600次/min,振动时间为46s,成型压力为34kn。

[0090]

(4)将成型后的路面砖坯体进行蒸汽养护8h后,再进行自然养护。自然养护期间每天喷水2-3次,自然养护28天后即得所述路面砖。

[0091]

对比例1

[0092]

一种路面砖,所述路面砖为通体混凝土路面砖。按照质量百分数计,所述路面砖主要包含如下原料:再生砖瓦骨料58%、水泥7%、吸附剂2.7%、聚羧酸高效减水剂2%、再生微粉4%、水26.3%。

[0093]

其中,吸附剂由质量分数为45%的4a沸石,26%的钙基膨润土,29%的硅藻土组成。

[0094]

上述膨润土的吸兰量35me/100g,胶质价60ml/15g,蒙脱石含量55%;再生微粉的粒径小于0.075mm;聚羧酸高效减水剂的减水率25%。

[0095]

上述路面砖的制备方法与实施例1的制备方法基本相同。由于对比例1中没有酸性中和剂,因此将加入该原料的步骤省略即可。

[0096]

对比例1与实施例1的主要区别在于将实施例1中的酸性中和剂用等量的吸附剂代替。

[0097]

对比例2

[0098]

一种路面砖,所述路面砖为通体混凝土路面砖。按照质量百分数计,所述路面砖主

要包含如下原料:再生混凝土骨料65%、水泥12%、酸性中和剂4%、聚羧酸高效减水剂1.5%、再生微粉7%、水10.5%。

[0099]

其中,所述酸性中和剂为硫酸铵,硫酸铵的浓度为0.4mol/l;再生微粉的粒径小于0.075mm;聚羧酸高效减水剂的减水率25%。

[0100]

上述路面砖的制备方法与实施例2的制备方法基本相同。由于对比例2中没有吸附剂,因此将加入该原料的步骤省略即可。

[0101]

对比例2与实施例2的主要区别在于将实施例2中的吸附剂用等量的酸性中和剂代替。

[0102]

对比例3

[0103]

一种路面砖,所述路面砖为通体混凝土路面砖。按照质量百分数计,所述路面砖主要包含如下原料:再生砖瓦骨料60%、水泥18.2%、抗碱复合剂3.2%、再生微粉7%、水11.6%。

[0104]

其中,抗碱复合剂主要由酸性中和剂和吸附剂组成,酸性中和剂和吸附剂的质量比为1:3。所述酸性中和剂为硫酸铝,吸附剂由质量分数为50%的3a沸石,22%的氢基膨润土,28%的硅藻土组成。

[0105]

上述硫酸铝的浓度为0.5mol/l;膨润土的吸兰量40me/100g,胶质价70ml/15g,蒙脱石含量65%;再生微粉的粒径小于0.075mm。

[0106]

上述路面砖的制备方法与实施例3的制备方法基本相同。由于对比例3中没有聚羧酸高效减水剂,因此将加入该原料的步骤省略即可。

[0107]

对比例3与实施例3的主要区别在于将实施例3中的聚羧酸高效减水剂用等量的水泥代替。

[0108]

对比例4

[0109]

一种路面砖,所述路面砖为通体混凝土路面砖。按照质量百分数计,所述路面砖主要包含如下原料:再生混凝土骨料55%、水泥22%、抗碱复合剂2.5%、聚羧酸高效减水剂2.8%、水17.7%。

[0110]

其中,抗碱复合剂主要由酸性中和剂和吸附剂组成,酸性中和剂和吸附剂的质量比为1:4。所述酸性中和剂为硫酸亚铁,吸附剂由质量分数为42%的4a沸石,20%的有机膨润土,38%的硅藻土组成。

[0111]

上述硫酸铵的浓度为0.4mol/l;膨润土的吸兰量38me/100g,胶质价64ml/15g,蒙脱石含量59%;聚羧酸高效减水剂的减水率25%。

[0112]

上述路面砖的制备方法与实施例4的制备方法基本相同。由于对比例4中没有再生微粉,因此将加入该原料的步骤省略即可。

[0113]

对比例4与实施例4的主要区别在于将实施例4中的再生微粉用等量的水泥代替。

[0114]

对比例5

[0115]

一种路面砖,所述路面砖为通体混凝土路面砖。按照质量百分数计,所述路面砖主要包含如下原料:再生砖瓦骨料35%、再生混凝土骨料23%、水泥7%、抗碱复合剂2.7%、聚羧酸高效减水剂2%、再生微粉4%、水26.3%。

[0116]

其中,抗碱复合剂主要由酸性中和剂和吸附剂组成,酸性中和剂和吸附剂的质量比为2:5。所述酸性中和剂为硫酸亚铁,吸附剂由质量分数为71%的钙基膨润土,29%的硅

藻土组成。

[0117]

上述硫酸亚铁的浓度为0.5mol/l;膨润土的吸兰量40me/100g,胶质价70ml/15g,蒙脱石含量65%;再生微粉的粒径小于0.075mm;聚羧酸高效减水剂的减水率25%。

[0118]

上述路面砖的制备方法与实施例5的制备方法基本相同。由于对比例5中的吸附剂没有沸石,因此将加入该原料的步骤省略即可。

[0119]

对比例5与实施例5的主要区别在于将实施例5中的沸石用等量的膨润土代替。

[0120]

为了更好地体现本发明技术方案制备的路面砖性能,本发明针对路面砖抗碱性能、抗压强度、物理性能做如下测试。

[0121]

1.路面砖抗碱性能

[0122]

将实施例1-5和对比例1-5的路面砖每组使用专用模具(240mm

×

120mm

×

60mm)制成5块试件,进行如下泛碱试验:

[0123]

a.缠膜处理:将自然养护的试件侧面用保鲜膜缠绕并包紧;

[0124]

b.泡水处理:将试件置于塑料盒内,然后加水至试件一半高,常温静置24h至吸水饱和;

[0125]

c.铺沙处理:塑料盒内铺10mm厚含水率约为24%的砂子,然后将试件放在上面,面层朝上;

[0126]

d.降温处理加水分蒸发:整个塑料盒放入冰箱降温处理12h,然后置于室内12h且用电风扇吹风处理;

[0127]

e.循环周期:降温处理加水分蒸发为一个循环周期,一个周期24h。进行2个循环周期后,观察试件表面泛碱情况。

[0128]

f.使用图像处理软件image-proplus6.0测量泛碱面积及泛碱程度后可划分为无可见泛碱、轻度泛碱、中度泛碱、重度泛碱四个等级。具体评定标准如表1所示。

[0129]

表1再生骨料路面砖泛碱评定等级

[0130]

相对泛碱面积(%)泛碱等级0-10无可见泛碱10-30轻度泛碱30-60中度泛碱60-100重度泛碱

[0131]

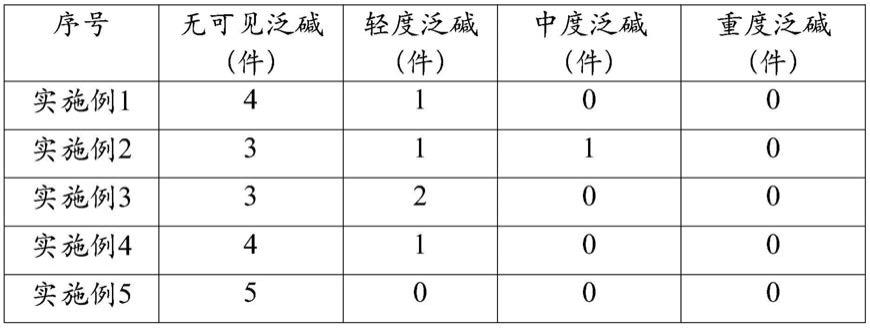

本发明实施例和对比例的路面砖泛碱情况如表2所示。从表中可以看出,本发明技术方案制备的路面砖在抗碱效果方面明显优于对比例,实施例中的路面砖经过2次降温处理加水分蒸发后,大部分试件表面无可见泛碱,有少部分试件出现轻度泛碱,仅有1件试件出现中度泛碱。并且,实施例5中的试件经过2次降温处理水分蒸发后,均无可见泛碱。实施例中的试件抗碱效果明显优于对比例。

[0132]

表2路面砖泛碱情况

[0133][0134][0135]

2.路面砖的抗压强度

[0136]

为了评价本发明技术方案制备的路面砖抗压效果,将实施例和对比例的路面砖按照《再生骨料地面砖和透水砖》cj/t 400-2012中的抗压等级进行评价,其中,抗压强度的具体评价标准如表3所示。本发明实施例1-5以及对比例1-5制备的路面砖抗压强度采用jc/t 945的测量方法得到,具体结果如表4所示。

[0137]

表3再生骨料路面砖的抗压强度标准

[0138][0139]

表4本发明中实施例及对比例的路面砖抗压强度

[0140]

序号平均值/mpa单块最小值/mpa实施例132.430.2实施例230.628.5实施例331.528.1实施例432.929.4实施例534.333.6对比例128.526.4对比例226.724.3对比例329.327.1对比例427.825.0对比例529.526.7

[0141]

从表4可以看出,本发明技术方案制备的路面砖,抗压强度的平均值均在30mpa以上,最高抗压强度可达34.3mpa,单块最小值≥28.1mpa,可以满足cj/t 400-2012中mu30等级对于路面砖强度的要求。

[0142]

1.3路面砖的物理性能

[0143]

为了评价本发明技术方案制备的路面砖物理性能,将实施例和对比例的路面砖按照《再生骨料地面砖和透水砖》cj/t 400-2012中的物理性能评价标准进行评价,其中,再生骨料路面砖物理性能的具体评价标准如表5所示。本发明实施例1-5制备的路面砖物理性能采用jc/t 945中的测量方法得到,具体结果如表6所示。

[0144]

表5再生骨料路面砖的物理性能要求

[0145]

测试项目标准指标吸水率≤8.0%抗冻性≤20.0%

[0146]

表6本发明中实施例的路面砖物理性能

[0147]

序号抗冻性/%吸水率/%实施例115.86.3实施例216.27.1实施例317.66.4实施例416.16.8实施例513.44.2

[0148]

从表6可以看出,本发明技术方案制备的路面砖,抗冻性最大为17.6%,吸水率最大为7.1%,可以满足cj/t 400-2012中对于路面砖物理性能的要求。

[0149]

综上所述,本发明技术方案制备的抗碱路面砖,通过抗碱复合剂,减水剂,再生微粉等原料的协同作用,从泛碱物质来源,泛碱产生方式等多方面共同作用,抑制路面砖内部的可溶性盐转移到表面结晶。本发明技术方案制备的路面砖抗碱效果好,同时具有抗压强度满足mu30等级,吸水率低,抗冻效果好。

[0150]

值得注意的是,上述实施例对本发明进行说明并不是对本发明进行限制,并且本领域技术人员在不脱离本发明基本构思的情况下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1