一种同步制备物相纯α-MoO3和β-MoO3的方法与流程

一种同步制备物相纯

α-moo3和

β-moo3的方法

技术领域

[0001]

本发明涉及一种同步制备物相纯α-moo3和β-moo3的方法;属于钼化工品与钼冶金炉料生产制备技术领域。

背景技术:

[0002]

三氧化钼可用于制备难熔合金、催化剂、抑烟剂、涂料、精密陶瓷等。当前,市售纯三氧化钼主要由钼酸铵焙解法或钼焙砂升华法制备,其主体物相为正交晶型α-moo3,形貌多为针条状。相对而言,单斜晶型β-moo3在市场上较为少见。作为一种介稳态晶体,β-moo3拥有独特的光、电、催化性能,在甲醇催化制甲醛、光致变色和电致变色玻璃、粉末冶金拉丝成材等领域应用潜力巨大。另外,β-moo3微观形貌呈现为球状,所以它也可用于加工球形二硫化钼。

[0003]

目前,工业制备物相纯α-moo3的技术已较为成熟,但制备物相纯β-moo3的技术还有待完善和突破。钼酸蒸发/喷雾干燥-热解法(cn201410566697.9、cn201810361943.5)是制备球形β-moo3的经典方法,该方法能实现产品粒度可控、形貌均一,但是存在工序繁琐、耗时长、产量低等问题。钼蒸气骤冷法(cn201510633528.7)制备球形β-moo3工序少、单批产量较大,但是大量气体同步骤冷对设备及操作要求高,另外间歇式抽风和冷热交替也会导致能耗高和产能下降。

[0004]

如若能在钼蒸气缓慢冷却过程制备球形β-moo3,则可轻易实现连续化生产,对设备和操作的要求、对能耗的需求也会大大降低。通常钼蒸气缓慢冷却至700-790℃就会大量凝华,在此温度下只有α-moo3是稳定的,所以其优先析出。剩下部分钼蒸气来不及凝华,直接进入低温段,则生成β-moo3。但是,由于先生成的α-moo3会随气流进入低温段,低温段的β-moo3将不可避免被污染,这样的情形即便在钼蒸气骤冷过程也是常见的。

[0005]

综上可知,开发出一种连续高效、低能耗、适用于简单设备生产物相纯β-moo3的方法仍具有挑战。

技术实现要素:

[0006]

基于三氧化钼高温升华、凝华和晶型转变特性与规律,本发明提出了钼蒸气梯度冷却-筛分同步制备物相纯α-moo3和β-moo3的方法,其方案包括:

[0007]

以三氧化钼蒸汽为处理对象,通过抽风使得一部分钼蒸气在高温段冷却凝华,形成物相纯α-moo3层,另一部分钼蒸气经抽风穿过α-moo3层和中温段的陶瓷过滤器,在低温段凝华生成物相纯β-moo3;所述三氧化钼蒸汽的温度大于750℃;所述高温段的温度大于等于600℃;所述中温度段的温度为450-600℃;所述低温段的温度小于450℃。

[0008]

作为优选方案,本发明一种同步制备物相纯α-moo3和β-moo3的方法,以工业氧化钼或纯三氧化钼为原料,经焙烧产生三氧化钼蒸气。

[0009]

作为进一步的优选方案,上述的三氧化钼蒸气是在空气气氛、800-1100℃下焙烧工业钼焙砂或纯三氧化钼产生,蒸气浓度为0.1-2g/l。钼蒸气浓度会显著影响β-moo3产品

的粒度,若需要控制其粒度小于1μm,钼蒸气浓度可进一步优选为0.1-1g/l。

[0010]

作为优选方案,本发明一种同步制备物相纯α-moo3和β-moo3的方法,上述的α-moo3层位于700-750℃凝华段,厚度大于3cm,形成条件为:通过调整抽风强度,使钼蒸气以0.5-2cm/s速率流动冷却,流经管道的温度梯度为10-20℃/cm,该过程需持续5-30min、优选为5-20min。经诱导形成的α-moo3层透气良好,对粒度大于5μm的α-moo3具有过滤作用,可以减轻后续陶瓷过滤器的滤留量。在α-moo3层形成后,将流速提高至2-5cm/s。通常,过快的蒸气流速不利于初期形成α-moo3过滤层,但有利于提高β-moo3的产率并降低其粒度。

[0011]

作为优选方案,本发明一种同步制备物相纯α-moo3和β-moo3的方法,上述的陶瓷过滤器为多孔莫来石,孔隙率大于75%,孔径为0.5-3μm,厚度为5-20cm,安装于中温段;所述陶瓷过滤器失效后处置方法为:将其置于800-1100℃高温段焙烧,将孔隙中凝华物蒸发出来后,再重复利用。在中温冷却段安装陶瓷过滤器,主要针对细粒α-moo3(<5μm)进行过滤,以避免其随气流进入低温段。相对其他材料,莫来石能抵抗气态、液态、固态三氧化钼的腐蚀。在α-moo3嵌入其孔隙后,可直接通过高温焙烧,使其挥发分离。在此过程,无论是二次焙烧过程产生的钼蒸气,还是焙烧后留下的多孔陶瓷体,都可以进行重复利用。

[0012]

本发明制备的物相纯α-moo3包括位于700-750℃凝华段的α-moo3层,和600-700℃冷却段的凝华物,其外观为针条状,属于正交晶型。该物相纯α-moo3越靠近高温段则粒度越粗,在700-750℃段粒度最高能达到几百微米,在600-700℃冷却段粒度为几至几十微米。

[0013]

本发明所制备物相纯β-moo3,主要收集于450℃以内的低温段(冷却段),目视为黄绿色,微观形貌为球状,粒度为50nm-5μm,属于单斜晶型。

附图说明

[0014]

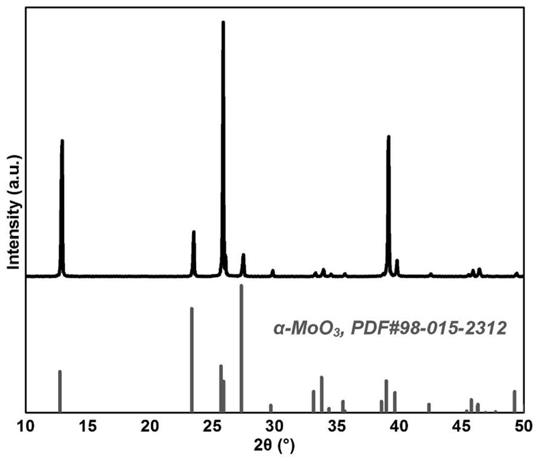

附图1为实施例1所得α-moo3的xrd图;

[0015]

附图2为实施例1所得β-moo3的xrd图;

[0016]

附图3为实施例1所得α-moo3的电镜图;

[0017]

附图4为实施例1所得β-moo3的电镜图;

[0018]

附图5为实施例2所得β-moo3的电镜图;

[0019]

附图6为实施例3所得β-moo3的电镜图;

[0020]

附图7为对比例1所得产品的xrd图;

[0021]

附图8为对比例2所得β-moo3的电镜图。

具体实施方式

[0022]

下面结合实施例对本发明做进一步解释和说明,本发明权利要求的保护范围不受以下实施例限制。

[0023]

实施例1:

[0024]

将陶瓷过滤器(平均孔径2μm)安装至卧式管炉右侧450-550℃中温段,将布袋安装在右侧出口(小于100℃)区域。从左侧将装有纯三氧化钼的石英坩埚推至1050℃焙烧,产生浓度为1g//l钼蒸气,向右抽风使蒸气以1cm/s速率流动至冷却段,15min后,右侧700-720℃冷却段形成了厚度约4cm的α-moo3层。此后,加大抽风强度使气体流速为2cm/s,持续60min。为避免原料不足,焙烧过程中可随时从左侧进行多次装料。焙烧结束后,分别取出550-750

℃冷却段产物和小于450℃冷却段产物。对这两部分产品进行xrd检测,结果如图1和图2所示。通过与标准纯物质卡片对比发现,高温冷却段产物为物相纯α-moo3,低温冷却段为物相纯β-moo3。对两部分产品微观形貌也进行了观察,如图3和图4所示。由图可知,高温段产品全部为片条状,低温段产品全部为直径1-2μm均一球体。

[0025]

实施例2:

[0026]

在实例1形成的α-moo3层的基础上,将气体流速调慢为1cm/s,其他条件不变。图5所示为小于450℃冷却段产物,可见该条件下产物仍均为球形β-moo3,只是相比实例1产品均一性稍有变差,粒度也稍微变粗,达到1-4μm。

[0027]

实施例3:

[0028]

在实例1形成的α-moo3层的基础上,将焙烧降低为950℃,产生钼蒸气降低至0.5g/l,将气体流速提高至4cm/s,其他条件不变。图6所示为小于450℃冷却段产物,可见球形β-moo3的尺寸显著下降至50-500nm。

[0029]

对比例1:

[0030]

采用与实例1同样的条件,但不安装陶瓷过滤器,对小于450℃冷却段产物进行xrd、sem分析,结果图7所示。由图可知,低温缓冷段收集的产物为片条状α-moo3和球形β-moo3的混合物,而非物相纯β-moo3。

[0031]

对比例2:

[0032]

采用与实例2同样的条件,但安装的陶瓷过滤器平均孔径为5μm,对小于450℃冷却段产物进行sem分析,结果图8所示。由图可知,低温缓冷段收集的产物为夹杂有宽度1-3μm片条状α-moo3,而非均是球形β-moo3。

[0033]

对比例3:

[0034]

采用与实例1同样的条件,只是在初期直接将蒸气流速提高至4cm/s,发现20min后还不能形成有效的α-moo3过滤层,在40min左右,陶瓷过滤器便被堵死,气流开始不畅,材料制备难以持续。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1