一种轻质隔热陶瓦及其制备方法与流程

1.本发明涉及陶瓷生产技术领域,尤其涉及一种轻质隔热陶瓦及其制备方法

背景技术:

2.陶瓦的历史在中国源远流长,可追溯到汉代,陶瓦具有古典、自然质朴的艺术美感,深受人们的喜爱。陶瓦的制备方法主要是以粘土和其他无机非金属原料经冲压成型、干燥后,通过高温烧制而成。

3.根据冲压方式差异,传统的陶瓦可分为干粉压制、湿法挤出压制两大类。干粉压制的陶瓦厚度较薄、质轻,但其造型简单、强度低、铺贴后立体感差且隔热效果差;传统湿法挤出压制的陶瓦厚度较厚,质重,且隔热效果不理想。传统青瓦的致密度低,气孔率大,隔热效果相对较好,但强度差,使用寿命短不适用于现代建筑。

4.石英石和岗石废弃物是制备人造石产生的废弃物,其成分中含有10%左右的树脂,树脂燃烧产生的气体会对大气造成污染,故一般企业只能对石英石和岗石废弃物不做处理,直接排放或填埋,就不完全统计,全国生产人造石的企业一年所生产的石英石和岗石废弃物多达2000多万吨,造成严重的资源浪费和环境污染。申请号为201710346963.0的中国专利公开了一种用石英石废弃物制备多孔陶瓷的方法,其工艺如下:按重量份比将50-60份石英石废弃物、35-45份飞灰、15-20份碳酸氢钠、0.01-0.03份外加剂和适量水混合制成固含量浓度为30%-40的料浆,将料浆加入1-5份发泡剂发泡,烘干,在不高于800℃条件下低温烧结,该专利制备的多孔陶瓷实现了废弃物的利用,且具有隔热性好,质轻的特点,但该制备方法仅使用了石英石废弃物没有使用岗石废弃物或其他可增强隔热性能的废弃物,且该制备方法不适用于陶瓦的生产。

技术实现要素:

5.本发明的目的在于提出一种轻质隔热陶瓦及其制备方法,通过加入石英石、岗石和木屑废弃物,提高陶瓦的气孔率,同时,使石英石、岗石和木屑废弃物变废为宝,所制备的陶瓦具有轻量化和隔热性能好的特点。

6.为达此目的,本发明采用以下技术方案:

7.一种轻质隔热陶瓦,按照重量份数,包括以下原料:30-50份红泥、5-20份黄泥、20-40份砂、10-20份风化泥饼、10-25份微细泥饼、和0-10份木屑粉;

8.所述微细泥饼包含岗石的粉末废渣和石英石的粉末废渣。

9.优选的,按重量比,所述微细泥饼中:岗石的粉末废渣和石英石的粉末废渣之和占比65-75%,水的占比为25%-35%。

10.优选的,所述木屑粉的粒径小于0.15mm(粉料过100目筛)。

11.优选的,按质量比:

12.所述红泥中:氧化铝含量小于20%、铁含量大于4%;

13.所述黄泥中:氧化铝含量为16%-26%;

14.所述砂中:二氧化硅含量为65%-75%;

15.所述红泥、所述黄泥和所述砂的粒径均为40目筛余小于0.6%。

16.优选的,所述风化泥饼包含风化页岩和废瓦,按重量比,所述风化泥饼中:风化页岩和废瓦之和的占比为80-82%,水的占比为18%-20%;

17.按质量比,所述风化页岩中:氧化镁含量为0.5%-3%,氧化钙含量为4%-10%。

18.一种轻质隔热陶瓦的制备方法,用于制备以上所述的轻质隔热陶瓦,该方法包括步骤如下:

19.(1)将各原料按配方加水混合均匀,按重量比,得到含水量18%-20%的坯料;

20.(2)将坯料以真空练泥湿法挤出冲压成型为坯体;

21.(3)烧成,烧成温度为1080℃。

22.优选的,所述步骤(3)中,陶瓦高温烧制的温度曲线包括:

23.a:从260℃升至400℃,耗时2.5-3.5小时;

24.b:从400℃升至750℃,耗时5.5-6.5小时;

25.c:从850℃升至980℃,耗时1.5-2.5小时;

26.d:升温至1080℃,保温1.5-2.5小时。

27.优选的,在将所述坯体进行烧制之前,还包括干燥步骤;

28.所述干燥步骤中,用隧道窑对坯体进行干燥,按重量比,干燥后的坯体含水量小于3%。

29.优选的,所述微细泥饼是岗石和石英石的粉末废渣加水搅拌,过100目筛,再压滤成含水重量为25%-35%的泥饼。

30.优选的,所述木屑粉由木屑废渣经过粉碎后,过100目筛制备而得。

31.本发明的有益效果为:

32.1、本发明在配方中引入微细泥饼和木屑粉,使得原料中含有木屑、树脂和碳酸钙,由于木屑、树脂和碳酸钙分别在不同的温度梯度内产生气体,分别形成一级微小气孔、二级微小气孔和三级微小气孔,一级微小气孔、二级微小气孔和三级微小气孔均匀分布在陶瓦内,微小气孔内存在大量的气体,由于气体的热导率极低,故所制备的陶瓦具备良好的隔热效果,且木屑燃烧、树脂燃烧和碳酸钙分解使陶瓦整体的重量会随着气体跑出而减轻,达到轻量化和隔热性能好效果。

33.2、本发明轻质隔热陶瓦的制备方法制定特定的高温烧制的温度曲线,使得木屑在260℃-400℃的升温过程中充分燃烧形成一级微小气孔,树脂在400℃-750℃的升温过程中充分燃烧形成二级微小气孔,碳酸钙在850℃-980℃的升温过程中充分分解形成三级微小气孔,避免坯体在烧成过程中的某一温度梯度内急剧产生大量气体,使气体不容易排出,造成制品黑心、釉面鼓包和开裂等质量问题。

34.3、在配方中引入微细泥饼和木屑粉,其中微细泥饼是由岗石和石英石的粉末废渣经加工制备而得,木屑粉是由加工木板、家具过程产生的木屑废渣经加工制备而得,本发明配方中同时加入微细泥饼和木屑粉可以达到资源再利用和减轻环境污染的效果。

具体实施方式

35.下面结合具体实施方式进一步说明本发明的技术方案。

36.一种轻质隔热陶瓦,按照重量份数,包括以下原料:30-50份红泥、5-20份黄泥、20-40份砂、10-20份风化泥饼、10-25份微细泥饼和0-10份木屑粉;

37.微细泥饼包含岗石的粉末废渣和石英石的粉末废渣。

38.在陶瓦生产中,红泥具有良好的干燥强度,决定了坯体在干坯的强度,避免半成品在上釉、输送过程损坏而造成浪费等,按照重量份数,红泥如果低于30份,坯体干坯强度差,如高于50份,需要坯体的烧成温度高,能耗大且所制备的陶瓦性能差;黄泥具有高的可塑性,赋予陶瓦坯料良好的成形性,确保制品立体感强,效果好,黄泥按照重量份数,如果低于5份,坯体塑性差,成型时容易开裂,如果超过20份,坯体干燥时容易开裂;砂是瘠性原料决定了坯体的强度,同时加入砂有助于减少坯体在干燥和烧成时收缩和变形,加快半成品干燥速度,减少制品开裂,按照重量份数,砂若低于20份,坯体干燥容易开裂,若高于40份时,坯体烧成温度高且性能差;风化泥饼和微细泥饼使得坯体在烧成过程中形成钙、镁、硅、铁低温共熔物,达到烧结低温性能,微细泥饼的份数太少使烧成过程中形成的微小气孔太少,过多会使气体不容易排出,造成制品黑心、釉面鼓包等质量问题;木屑的份数若超过10份,坯体在200-400℃烧成时急剧产生气体,造成升温过程中坯体容易开裂的现象。

39.在配方中引入微细泥饼和木屑粉,其中微细泥饼是由岗石和石英石的粉末废渣经加工制备而得,木屑粉是由加工木板、家具过程产生的木屑废渣经加工制备而得,本发明配方中同时加入微细泥饼和木屑粉可以达到资源再利用和减轻环境污染的效果。

40.值得说明的是,木屑粉在180-400℃燃烧时会产生气体,使坯体内形成一级微小气孔;而且,本发明的微细泥饼中的岗石和石英石是天然石材破碎后添加10%-15%重量的树脂制作成的人造石材,故本发明的微细泥饼中含有树脂,在陶瓦制备加工过程中,树脂均匀分布在整个配方体系中,高温烧制时,树脂在300-650℃燃烧产生气体,使坯体内部形成二级微小气孔;更进一步的说明,岗石的主要成分是碳酸钙,在850-980℃高温时,碳酸钙会分解产生大量的二氧化碳气体,使坯体内形成三级微小气孔。

41.更进一步的说明,本发明通过木屑、树脂和碳酸钙在分别在不同的温度梯度内产生气体,分别形成一级微小气孔、二级微小气孔和三级微小气孔,使微小气孔均匀分布在陶瓦内,避免坯体在烧成过程中的某一温度梯度内急剧产生大量气体,使气体不容易排出,造成制品黑心、釉面鼓包和开裂等质量问题。微小气孔内存在大量的气体,气体的热导率极低,故所制备的陶瓦具备良好的隔热效果,且木屑燃烧、树脂燃烧和碳酸钙分解使陶瓦整体的重量会随着气体跑出而减轻,达到轻量化和隔热性能好效果。

42.进一步的说明,按重量比,微细泥饼中:岗石的粉末废渣和石英石的粉末废渣之和占比65-75%,水的占比为25%-35%。

43.具体的,岗石粉末废渣的主要成分是碳酸钙和树脂,石英石粉末废渣的主要成分是二氧化硅、树脂。优选的,为了使坯体得到三级微小气孔,故按重量比,岗石粉末废渣占岗石粉末废渣和石英石粉末废渣之和的60%-100%,其余量为石英石粉末废渣。值得说明的是,若石英石粉末废渣超过40%,坯体内产生的三级微小气孔量过少,使得本发明所制备的陶瓦隔热效果欠佳且轻质化性能达不到最优。

44.优选的,微细泥饼中含有25%-35%重量的水,根据微细泥饼压滤加工过程中压滤机参数和混合粉末废渣的比例不一致,而选择合适的水的比例,使得树脂和碳酸钙均匀分布在微细泥饼中,有利于后期微细泥饼和其他原料均匀混合,避免含水量太高,使岗石和石

英石的粉末废渣沉淀下来,而使微细泥饼软塌。

45.进一步的说明,木屑粉的粒径小于或等于0.15mm。

46.通过用粉碎机或破碎机对加工木板、家具过程中产生的木屑废渣进行粉碎或破碎,再过筛,获得颗粒大小符合制陶瓦要求木屑粉,木屑粉的粒径过大,难以均匀分布在配方体系中,粒径过小,需要使用更加精细的加工机器,增加制备成本。

47.进一步的说明,按质量比:

48.红泥中:氧化铝含量小于20%、铁含量大于4%;

49.黄泥中:氧化铝含量为16%-26%;

50.砂中:二氧化硅含量为65%-75%;

51.红泥、黄泥和砂的粒径均为40目筛余小于0.6%。

52.由于红泥和黄泥中均含有一定量的氧化铝,增加了坯体的硬度,且使所制备的陶瓦具备一定的耐火性能,若红泥和黄泥中氧化铝的含量过低,可导致坯体强度差,若过高,坯体所需要的烧成温度也随之变高,相应的所需能耗更大,故优选的红泥中氧化铝含量小于20%,黄泥中氧化铝含量为16%-26%。

53.值得说明的是,按重量比,红泥、黄泥和砂的粒径均为40目筛余小于0.6%,由于红泥、黄泥和砂是本发明陶瓦制备的主要原料,其颗粒的大小影响烧成温度的高低,坯料颗粒越细,则比表面越大、能量高,烧结活性大,易于烧结;若坯料颗粒度大,则堆积密度小,颗粒的接触界面小,不利于烧结,故当红泥、黄泥和砂的粒径均为40目筛余小于0.6%,可降低烧成温度,节约能耗。

54.进一步的说明,风化泥饼包含风化页岩和废瓦,按重量比,风化泥饼中:风化页岩和废瓦之和的占比为80-82%,水的占比为18%-20%;

55.按质量比,风化页岩中:氧化镁含量为0.5%-3%,氧化钙含量为4%-10%。

56.页岩中含有一定量的钙和镁离子,在烧成中,具有助融和提高烧结度的特点,使得制备出来的陶瓦吸水率降低和强度增大。在陶瓦生产过程中会产生大量的废陶瓦,需要及时处理,避免影响环境,基于废陶瓦和页岩的硬度等性质相近,故将废陶瓦和风化页岩混合加工处理制成风化泥饼,可实现废料循环利用。

57.具体的,把风化页岩和废瓦共同投入球磨机中加水进行球磨,再压滤脱水成风化泥饼,其中风化泥饼的水含量重量比为18%-20%,有利于后期真空练泥机。

58.一种轻质隔热陶瓦的制备方法,用于制备以上所述的轻质隔热陶瓦,该方法包括步骤如下:

59.(1)将各原料按配方加水混合均匀,按重量比,得到含水量18%-20%的坯料;

60.(2)将坯料以真空练泥湿法挤出冲压成型为坯体;

61.(3)烧成,烧成温度为1080℃。

62.具体的,在步骤(1)中,把各个原料按配比混合在一起,并加入适量的水搅拌均匀,得到含水量18%-20%的坯料,其中坯料的水的重量若高于18%-20%,在步骤(2)中,难以挤压成型,若水的重量低于18%-20%,容易造成真空螺旋挤出机发烫和堵塞。

63.在步骤(2)中,采用湿法挤出使坯料成型,把坯料投入到练泥机中混练均匀后输送到真空螺旋挤出机挤出成型坯体,坯体经自动切割机切割成预设尺寸,再进行后续干燥、上釉和烧成工序。使用湿法挤出成型制备的陶瓦风格种类多样、立体感强、强度大。

64.值得说明的是,在步骤(3)的烧成工艺中,制定陶瓦高温烧制的温度曲线,原料中的木屑、树脂和碳酸钙分别在不同的温度梯度内产生气体,分别形成一级微小气孔、二级微小气孔、三级微小气孔,使微小气孔在陶瓦内分布均匀,同时避免坯体在烧成过程中的某一温度梯度内急剧产生大量气体,使气体不容易排出,造成制品黑心、釉面鼓包和开裂等质量问题。

65.进一步的说明,由于微小孔洞内存在大量的气体,气体的热导率极低,故本发明所制备的陶瓦具备良好的隔热效果,且气孔均匀分布,大小合适,使陶瓦保持良好的强度,符合国家标准。在木屑燃烧、树脂燃烧和碳酸钙分解过程中陶瓦的重量会随着气体跑出而减轻,从而使陶瓦的重量减轻,达到轻量化和隔热性能好效果。

66.进一步的说明,步骤(3)中,轻质隔热陶瓦高温烧制的温度曲线包括:

67.a:从260℃升至400℃,耗时2.5-3.5小时;

68.b:从400℃升至750℃,耗时5.5-6.5小时;

69.c:从850℃升至980℃,耗时1.5-2.5小时;

70.d:升温至1080℃,保温1.5-2.5小时。

71.具体的,制过程中,先从常温以2-10℃/min升温至260℃,从260℃升至400℃,耗时2.5-3.5小时,由于木屑的燃烧温度是180-400℃,故在从260℃升至400℃的升温过程中,木屑会燃烧产生气体,同时木屑的重量随着气体的排除而减少,从而使坯体内形成一级微小气孔。高温烧制时,岗石和石英石中的树脂会在300-650℃燃烧产生气体,故在400℃升至750℃的升温过程中,树脂燃烧产生气体使坯体内部形成二级微小气孔,在400℃-750℃,耗时5.5-6.5小时,确保树脂充分燃烧。基于岗石的主要成分是碳酸钙,碳酸钙在850-980℃高温时会分解产生大量的二氧化碳气体,故在850-980℃的升温过程中碳酸钙分解产生气体,使坯体内形成三级微小气孔,在850-980℃,耗时1.5-2.5小时,确保碳酸钙分解充分。碳酸钙充分分解后,将温度升至1080℃,保温2小时,最后冷却降温4.5-5.5小时,得到陶瓦。

72.值得说明的是,木屑、树脂和碳酸钙在分别在不同的温度梯度内产生气体,分别形成一级微小气孔、二级微小气孔、三级微小气孔,使微小气孔在陶瓦内均匀分布,同时避免坯体在烧成过程中的某一温度梯度内急剧产生大量气体,使气体不容易排出,造成制品黑心、釉面鼓包和开裂等质量问题。

73.进一步的说明,在将坯体进行烧制之前,还包括干燥步骤;

74.干燥步骤中,用隧道窑对坯体进行干燥,按重量比,干燥后的坯体含水量小于3%。

75.值得说明的是,本发明采用14层隧道窑干燥,可同时干燥大批量的坯体,容易实现批量生产,干燥过后,进行上釉工艺。优选的,干燥后的坯体含水量小于3%,因为在后序烧成工艺中,若坯体入窑含水量大于3%容易导致制备坯体在烧成过程中内外收缩不均匀,而使所制备的陶瓦上有大小不同的裂纹。进一步说明,本发明采用哑光、无光系列的无机釉料进行施釉。

76.优选的,微细泥饼是岗石的粉末废渣和石英石的粉末废渣加水搅拌,过100目筛,再压滤成含水重量为25%-35%的泥饼。

77.具体的,岗石和石英石的粉末废渣颗粒大小不一致,加水搅拌后需将岗石和石英石的混合粉末过100目筛,获得颗粒大小合适且均匀的浆料,有利于后期与其他原料混合均匀,且有利于使微细泥饼中的树脂均匀分布在整个配方体系中,从而使所产生的气孔大小

和分布均匀,同时避免颗粒太大在坯体烧制时,产生的气体不容易排除,造成陶瓦黑心,釉面鼓包和强度低等不良影响。同时,颗粒太小,需将岗石和石英石的粉末废渣进一步加工处理,使制造成本增加。

78.优选的,木屑粉由木屑废渣经过粉碎后,过100目筛制备而得。

79.本发明采用的木屑粉主要原料是加工木板、家具过程中废气的边角料,其体积和颗粒大小不一致,直接与其他原料一起混合使用,难以混合均匀,且在烧制过程中,会造成坯体局部产生大量的气体,从而使坯体开裂,故需经过粉粹机或破碎机处理且过100目筛后方可使用,所制得的木屑粉颗粒大小合适,通过配料加工使木屑粉均匀的分布在配方体系中。

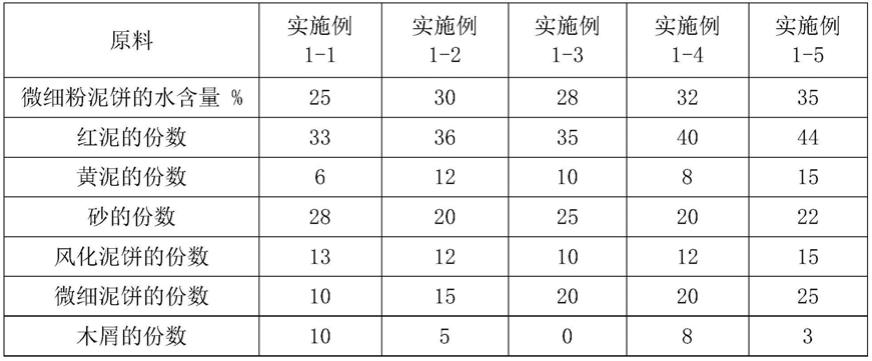

80.实施例组1

81.一种轻质隔热陶瓦,按照重量份数,包括以下原料:30-50份红泥、5-20份黄泥、20-40份砂、10-20份风化泥饼、10-25份微细泥饼、和0-10份木屑粉。其中微细泥饼包含65-75%岗石和石英石的粉末废渣和25%-35%水;所风化泥饼包含80-82%风化页岩和废瓦,18%-20%水。并且,按质量比,风化页岩中:氧化镁含量为0.5%-3%,氧化钙含量为4%-10%。

82.值得说明的是,本发明中木屑粉的粒径小于或等于0.15mm;按质量比:红泥中,氧化铝含量小于20%、铁含量大于4%;黄泥中,氧化铝含量为16%-26%;砂中,二氧化硅含量为65%-75%;红泥、黄泥和砂的粒径均为40目筛余小于0.6%。

83.上述轻质隔热陶瓦的制备方法包括以下步骤:

84.(1)将岗石的粉末废渣和石英石的粉末废渣加水搅拌,过100目筛,压滤,得到含水重量为25%-35%的微细泥饼;把木屑废渣用粉碎机或破碎机粉碎后,过100目筛得到木屑粉,将微细泥饼、木屑粉和上述配方中其他原料按配比加水混合均匀,按重量比,得到含水量18%-20%的坯料;

85.(2)将坯料以真空练泥湿法挤出冲压成型为坯体,将坯体放进隧道窑进行干燥工序,干燥后的坯体含水量小于3%,干燥完成后上釉;

86.(3)烧成,本发明陶瓦高温烧制的温度曲线包括:a:从260℃升至400℃,耗时3小时;b:从400℃升至750℃,耗时6小时;c:从850℃升至980℃,耗时2小时;d:升温至1080℃,保温2小时,最后冷却降温5小时,得到轻质隔热陶瓦。

87.表1实施例组1的轻质隔热陶瓦配方(按重量比)

[0088][0089]

具体的,分别采用上述表1中各配方以上述的方法制备轻质隔热陶瓦,并对获得的

陶瓦按照陶瓦的国家标准检测方法或陶瓦常规检测方法进行以下性能检测,其结果如下表2所示:

[0090]

表2实施例组1中制得轻质隔热陶瓦的性能检测结果

[0091][0092]

对比例组1

[0093]

值得说明的是,根据冲压方式差异,传统的陶瓦可分为干粉压制、湿法挤出压制两大类,干粉压制所制备陶瓦为干粉瓦,湿法挤出压制所制备陶瓦为挤出瓦。常规的干粉瓦,主要是是以粘土和粉碎的页岩根据一定的配比,经过干粉压制成型后,高温煅烧而成的,干粉瓦的厚度约8-12mm,每平方承重力32-38kg/m2,但是干粉瓦造型简单,铺贴后立体感差,隔热效果差;在现有技术中,挤出瓦主要是以粘土、粉碎的页岩和废陶瓦根据一定的配比,经过湿法挤出压制成型后,高温煅烧而成的,挤出瓦铺贴装饰立体感强,效果好,但挤出瓦厚度约12-16mm,每平方承重力达42-48kg/m2,且隔热效果不是太理想。分别对干粉瓦和挤出瓦按照陶瓦的国家标准检测方法或陶瓦常规检测方法进行以下性能检测,其结果如下表3所示:

[0094]

表3对比例组1干粉瓦和挤出瓦陶瓦的性能检测结果

[0095]

测试结果干粉瓦挤出瓦厚度mm1014承重力kg/m23644吸水率%4.85.8强度n20362456外观效果铺贴体感差铺贴体感强

[0096]

通过实施例组1和对比例组1的性能测试结果可知,由表2和表3可以看出,本发明制备的陶瓦承重力较低,其密度较小,说明本发明制备的陶瓦内含有较高的气孔率,使得陶瓦具备良好的隔热效果,且重量轻。当加入木屑的份数大于0时,随着加入微细泥饼的份数的增加,陶瓦的承重力变小,均小于40kg/m2,且当微细泥饼的份数为25份,木屑的份数为3份时,其承重力为35kg/m2。

[0097]

对比例组2

[0098]

根据实施例1-2的配方以及制备方法,仅改变轻质隔热陶瓦配方中木屑的重量份,如下表4所示:

[0099]

表4对比例组2轻质隔热陶瓦配方(按重量比)

[0100][0101]

具体的,分别采用上述表4中各配方以上述的方法制备轻质隔热陶瓦,并对获得的陶瓦按照陶瓦的国家标准检测方法或陶瓦常规检测方法进行以下性能检测,其结果如下表5所示:

[0102]

表5对比例组2中制得轻质隔热陶瓦的性能检测结果

[0103][0104]

通过实施例1-2和对比例组2的性能测试结果可知,按重量比,如果木屑粉的份量超过10份,木屑粉在200-400℃急剧产生气体,随着木屑粉份量的增加,坯体的承重力和强度减小,吸水率增加,容易造成坯体升温过程中开裂,而且,木屑粉的份量越多,坯体开裂越严重。

[0105]

对比例组3

[0106]

根据实施例1-2的配方和制备方法,仅改变轻质隔热陶瓦配方中微细泥饼的重量份,如下表6所示:

[0107]

表6对比例组3轻质隔热陶瓦配方(按重量比)

[0108][0109]

具体的,分别采用上述表6中各配方以上述的方法制备轻质隔热陶瓦,并对获得的陶瓦按照陶瓦的国家标准检测方法或陶瓦常规检测方法进行以下性能检测,其结果如下表7所示:

[0110]

表7对比例组3中制得轻质隔热陶瓦的性能检测结果

[0111][0112][0113]

通过实施例1-2和对比例组3的性能测试结果可知,当微细泥饼的份量少于10份时,随着微细泥饼的份量的减少,坯体的承重力和强度增加,吸水率减少,坯体内气孔减少,所制备的陶瓦隔热效果差且重量大;当微细泥饼的份量大于25份时,坯体在400-950烧成需要很长时间,而且气体不容易排出,会造成产品黑心,釉面鼓包等质量不良问题。

[0114]

实施例组2

[0115]

本实施例组的一种轻质隔热陶瓦的配方与实施例1-2基本相同,根据实施例组1的制备方法仅改变温度曲线,根据表8所示烧成工艺各温度梯度升温过程所耗时间来制备轻质隔热陶瓦,如下表所示:

[0116]

表8实施例组2烧成工艺各温度梯度升温过程所耗时间

[0117][0118]

具体的,采用上述实施例1-2的轻质隔热陶瓦的原料配方和分别采用表8烧成工艺各温度梯度升温过程所耗的时间制备轻质隔热陶瓦,并对获得的陶瓦按照陶瓦的国家标准检测方法或陶瓦常规检测方法进行以下性能检测,其结果如下表9所示:

[0119]

表9实施例组2中制得轻质隔热陶瓦的性能检测结果

[0120][0121]

通过实施组2的性能测试结果可知,由表9可以看出,当本发明制备的陶瓦的烧制温度曲线设置为如下所示时:

[0122]

a:从260℃升至400℃,耗时2.5-3.5小时;

[0123]

b:从400℃升至750℃,耗时5.5-6.5小时;

[0124]

c:从850℃升至980℃,耗时1.5-2.5小时;

[0125]

d:升温至1080℃,保温1.5-2.5小时。

[0126]

陶瓦的承重力较低,隔热性能好,轻量化,吸水率、强度均达到国家二类瓦标准,且湿法冲压成型可满足屋面装饰立体多种效果。通过和实施例1-2的性能测试结果对比,可以得出,在以下条件时:从260℃升至400℃,耗时3小时;从400℃升至750℃,耗时6小时;从850℃升至980℃,耗时2小时;升温至1080℃,保温2小时,所制备的陶瓦其隔热效果最佳。

[0127]

对比例组3

[0128]

根据实施例2-3的配方和制备方法,仅改变烧成工艺中其中一个温度梯度的时间,如下表10所示:

[0129]

表10对比例组4陶瓦制备中烧成工艺参数的设定

[0130][0131][0132]

具体的,将上述表10中采用中不同烧成时间制备轻质隔热陶瓦,并对获得的陶瓦按照陶瓦的国家标准检测方法或陶瓦常规检测方法进行以下性能检测,其结果如下表11所示:

[0133]

表11对比例组4中制得轻质隔热陶瓦的性能检测结果

[0134][0135][0136]

通过实施例组2和对比例组4的性能测试结果可知,烧成工艺中,各温度梯度的升温速率对陶瓦烧成工艺产生巨大影响,升温速率过快或升温速率过慢均可使制备的陶瓦性能不达标。具体的,升温速率过快,会出现开裂、釉面鼓包、釉面光泽度弱等不良影响;升温速率过慢会出现变形开裂、强度变低等不良影响。

[0137]

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1