一种绿色高效剥离石墨制备石墨烯的方法与流程

[0001]

本发明属于纳米材料技术领域,涉及一种石墨烯二维材料的制备方法,具体涉及一种绿色高效液相剥离石墨制备石墨烯的方法。

背景技术:

[0002]

石墨烯(graphene)是碳原子以sp

²

杂化轨道组成,具有六角型蜂巢晶格的二维层状碳纳米材料。石墨烯是组成其它碳纳米材料的基本单元,它能够通过翘曲制备得到零维的富勒烯,卷曲得到一维的碳纳米管,堆叠得到三维的石墨,也可以通过氧化、插层和剥离得到二维的氧化石墨烯,进一步切割剥离获得准零维的石墨烯量子点。石墨烯自身大比表面积、高强度、高导电和导热等优异性能引起研究者们的广泛关注,并在能源、催化、电子和生物等领域具有重大的应用前景。在此背景下,绿色、高效、高产率制备石墨烯成为满足其应用需求的关键因素。

[0003]

目前,制备石墨烯的方法主要有微机械剥离法、化学气相沉积法、电化学氧化法、化学氧化还原法和液相剥离法等。其中微机械剥离法无法实现工业化生产;化学气相沉积法主要用于制备石墨烯薄膜,且产量和产率极低;电化学氧化法制备效率和产率较低,对电极要求高;化学氧化还原法已经被应用到工业化生产,然而后续产生大量的废酸、氧化剂和还原剂,后处理成本高,严重制约了石墨烯的下游应用。因此,寻找绿色、无毒、无污染的还原剂,成为氧化还原法亟需解决的问题。

[0004]

茶多酚是茶叶中多酚类物质的总称,为白色不定形粉末,易溶于水,主要化学成分为儿茶素类、黄酮类、花青索类、酚酸类等4大类物质。茶多酚具有强的抗氧化能力,主要是由于其分子中含有2个以上的邻位羟基多元酚,具有较强的供氢能力,而且茶多酚和其他抗氧化剂存在协同作用,这些协同作用增强了茶多酚的还原能力。因此,利用茶多酚的还原能力对氧化石墨烯进行还原,制备还原氧化石墨烯具有潜在的意义。中国专利cn 104098087 a和中国专利cn 107161984 b分别公开了一种金属/茶多酚作为还原剂还原氧化石墨烯的方法,和一种抗坏血酸/茶多酚协同作用制备石墨烯的方法,所使用的还原剂绿色无污染、来源广泛,制备工艺简单,双组分还原体系对氧化石墨烯的还原效果更优,解决了还原剂高毒性、制备周期长且工艺复杂等问题。同时,中国发明专利cn 110117002 a公开了一种石墨烯的制备方法,采用了辅助气体/茶多酚类材料相结合的绿色还原模式,大大阻碍了石墨烯片层之间的π-π堆叠作用,有效的在还原氧化石墨烯同时,阻止了石墨烯在还原过程中的层间堆叠。然而,石墨烯经过强的化学氧化过程所产生的结构缺陷,仍然无法完全修复,从而严重影响了石墨烯的本征性质和相关应用。

[0005]

液相剥离法是近年来研究制备石墨烯最为广泛的方法,其整个工艺简单,剥离剂能够循环利用,成本低,绿色无污染,且制备过程不会破坏石墨烯的表面结构,逐渐成为取代化学氧化还原法制备石墨烯的新方法。大量研究表明其所制备石墨烯的基面结构在很大程度上能够保持完整完整,然而液相剥离法也并非是完美的,石墨层与层之间通过强的π-π键作用力堆积,很难通过简单的机械作用力(例如超声、球磨和高剪切等)直接撕开,使得制

备石墨烯的产率和效率都极低。一些具有特定表面能的有机溶剂被认为是比较理想的剥离剂,中国发明专利cn 106698386 a,公开了一种高效液相剥离石墨制备石墨烯的方法,配制成粘度为100-80000cp,表面能30-50mn

·

m-1的介质体系作为剥离剂进行剥离石墨制备石墨烯,所使用的介质体系主要为聚烯烃等高分子或2-吡咯烷酮等有机分子,介质体系毒性大,对环境造成污染。为实现绿色无污染的制备石墨烯,中国发明专利cn 105502371 a公开了一种石墨烯的液相剥离制备方法,使用弱毒性苯二酚、邻苯二酚、苯酚钠等芳香族化合物为剥离剂制备石墨烯,然而其分离工艺中使用透析去除杂质,耗时长,难以纯化,工业分离中无法满足;中国发明专利cn 106672954 a公开了一种液相剥离制备石墨烯二维材料的方法,使用水和无毒性的乙醇、异丙醇等无污染、价格低的有机物混合作为剥离剂,然而所制备石墨烯产率只能达到2%,无法实现规模化工业生产。

[0006]

因此,以一种绿色环保、成本廉价、工艺简单、易规模化生产的制备方法,实现高产率和高质量石墨烯的制备具有重要意义。

技术实现要素:

[0007]

本发明的目的在于针对现有技术的不足,提出了一种绿色高效剥离石墨制备石墨烯的方法,利用氨基化茶多酚作为插层剥离剂,经过电化学插层反应和物理液相剥离反应实现石墨片层有效分离,高产率制备出高质量石墨烯,解决了现有技术生产剥离剂毒性大,污染环境和成本高的问题,此方法工艺流程简单,绿色环保,产率和效率高,有望实现石墨烯的产业化生产。

[0008]

为了实现上述的效果,本发明提供如下技术方案:一种绿色高效剥离石墨制备石墨烯的方法,以氨基化茶多酚为插层剥离剂,加入到锂盐无水有机溶剂中作为电解液,配置成剥离介质,以石墨电极作为阴极,金属惰性电极作为阳极,通入恒压直流电进行电化学反应,再通过低温高压均质或/和超声的机械作用下,进行二次液相剥离,然后进行分离和洗涤,最后高温干燥得到石墨烯粉体。

[0009]

优选的是,包括以下步骤:s1、以氨基化茶多酚为插层剥离剂,锂盐为电解质和分散剂,混合到无水有机溶剂中配置成剥离介质;s2、将s1中得到的剥离介质作为电解液,石墨电极作为阴极,惰性金属电极作为阳极,通入恒压直流电,进行电化学反应;s3、将s2中得到的插层石墨烯预剥离分散液通过低温高压均质或/和超声的机械作用下,进行二次物理液相剥离反应,得到石墨烯混合分散体系;s4、将s3中所得到的石墨烯混合分散体系进行分离和洗涤,得到水性石墨烯浆料;s5、将s4中所制备的水性石墨烯浆料,高温干燥得到石墨烯粉体。

[0010]

优选的是,在s1的操作步骤中,所述氨基化茶多酚是通过使用液氨在低温-20℃和高压0.8mpa下与茶多酚反应的产物,茶多酚的化学成分由儿茶素类、黄酮类、花青素类和酚酸类物质的一种或几种组成,茶多酚是从不同品种茶中提取。

[0011]

优选的是,所述锂盐为lipf6、liclo4、libf4、liasf6中的一种或几种组成,所述剥离介质中的插层剥离剂浓度为0.1-20.0 wt%,所述锂盐的摩尔浓度为0.1-2.0 mol/l,所述无水有机溶剂为环状碳酸酯、链状碳酸酯、羧酸酯类中的一种或几种组成。

[0012]

优选的是,在s2的操作步骤中,所述石墨电极为鳞片石墨、膨胀石墨、氧化石墨和定向热解石墨等压制成的电极,电极形状可以是棒状、片状或块状等,所述惰性金属电极为铂和金等,电极形状可以是棒状、片状或网状等。所述恒压直流电的电压为1-30v。

[0013]

优选的是,在s3的操作步骤中,所述低温高压均质的条件为低温范围1.0-10℃,高压范围1500-2000 bar,超声频率20000-25000 hz,超声温度40-80 ℃,所述液相剥离反应时间为0.5-5.0 h优选的是,在s4的操作步骤中,所述分离方法为高速离心、真空抽滤和板框压滤中的一种或多种,所述洗涤次数为1-6次。在s4的操作步骤中,所述水性石墨烯浆料中石墨烯含量为1-10 wt%,氨基化茶多酚含量<0.5 wt%优选的是,在s5的操作步骤中,所述高温干燥方式为真空干燥、喷雾干燥、微波干燥和超临界干燥中的一种或多种组合。

[0014]

本发明提供了一种绿色高效剥离石墨制备石墨烯的方法,具备以下有益效果:1.本发明所使用的插层剥离剂氨基化茶多酚不是特指某种分子,而是茶多酚与液氨在低温-20℃和高压0.8mpa下反应改性的产物,茶多酚的化学成分是儿茶素类、黄酮类、花青素类和酚酸类化合物的总称,四类化合物中均存在共轭苯环结构,存在离域大π键,经过氨基化改性的茶多酚表带有正电荷,在电场的作用下能够高效插层和吸附在石墨层间或表面,同时其具有良好的水溶性和电导率,绿色无污染,廉价易得。

[0015]

2.本发明所使用的锂盐在无水有机溶剂中能够电离出锂离子,很容易嵌入到石墨层边缘或缺陷处,有利于提高分散和剥离效率,同时能够吸附在新剥离的石墨烯表面,防止石墨烯发生回叠和团聚。

[0016]

3.本发明中创造性使用氨基化茶多酚作为插层剥离剂,锂盐作为电解质和分散剂,二组分形成剥离介质,在无水有机溶剂中经过电化学剥离和物理液相剥离石墨制备石墨烯,二组分的协同作用更有利于提高剥离产率和剥离效率。

[0017]

4.本发明中经过电化学反应一次插层剥离,经过低温高压均质或超声机械辅助作用二次物理剥离,石墨层被快速分离,所得到的石墨烯结构完整,层数少,产率高,有望实现石墨烯的工业化生产。

[0018]

附图说明

[0019]

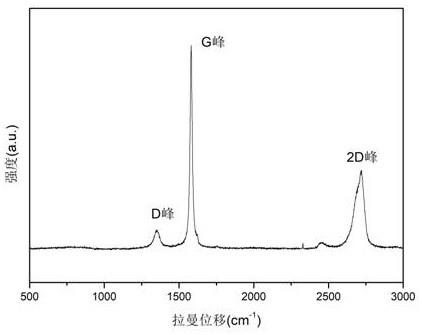

图1为本发明中实施例1制备的水性石墨烯浆料的扫描电镜图;图2为本发明中实施例2制备的石墨烯粉体的拉曼光谱图;图3为本发明中实施例3制备的石墨烯浆料的透射电镜图;图4为本发明中实施例4制备的石墨烯粉体的x射线光电子能谱图;图5为本发明中实施例5制备的石墨烯浆料的原子力显微分析图。

具体实施方式

[0020]

参照图1-5所示:本发明提供一种技术方案:一种绿色高效剥离石墨制备石墨烯的方法,以氨基化茶多酚为插层剥离剂,加入到锂盐无水有机溶剂中作为电解液,混合均匀配置成剥离介质,以石墨作为阴极,惰性金属电极为阳极,通入直流电发生电化学反应,将电

解后的产物通过低温高压均质或/和超声的机械作用下,进行二次物理液相剥离,然后进行分离和洗涤,最后高温干燥得到石墨烯粉体。

[0021]

一种绿色高效剥离石墨制备石墨烯的方法,包括以下步骤:步骤一、以氨基化茶多酚为插层剥离剂,锂盐为电解质和分散剂,混合到水溶液中配置成剥离介质,氨基化茶多酚是茶多酚与液氨在低温-20℃和高压0.8mpa下反应改性的产物,茶多酚是从不同品种茶中提取获得,如绿茶、红茶、白茶或黑茶中的的一种或几种组合,为了配合氨基化茶多酚更好的剥离,使用锂盐作为分散剂,锂盐为lipf6、liclo4、libf4、liasf6中的一种或几种组成,无水有机溶剂为环状碳酸酯、链状碳酸酯、羧酸酯类中的一种或几种组成,考虑到石墨烯的制备成本和剥离产率,选用高浓度的剥离介质有利于本发明的实施,因此剥离介质中,剥离剂的浓度为0.1-20.0 wt%,优选为10-20.0 wt%,相应的,锂盐的摩尔浓度为0.1-2.0 mol/l,优选为1.0-2.0 mol/l。

[0022]

步骤二、在步骤一中得到的剥离介质作为电解液,使用石墨电极作为阴极,石墨电极是由鳞片石墨、膨胀石墨、氧化石墨和定向热解石墨等压制而成,电极形状可以是棒状、片状或块状等,使用惰性金属电极作为阳极,金属是由铂和金等金属构成,电极形状可以是棒状、片状或网状等。为提高插层剥离的效率,使用的恒压直流电的电压为1-30v,优选的10-20v。

[0023]

步骤三、为提高制备石墨烯的剥离产率,将步骤二中得到的插层石墨烯预剥离分散液通过低温高压均质或超声的机械作用下,进行二次液相剥离反应,得到石墨烯混合分散体系,为防止产品高温变性和剥离介质的分解,低温高压均质的条件中低温范围为1.0-10℃,优选为1.0-5.0℃,高压范围为1500-2000 bar,优选为1800-2000 bar;为提高产品的剥离效率,超声频率为20 000-25 000 hz,优选为20 000 hz;超声温度为40-80 ℃,优选为40-60 ℃,液相剥离反应时间为0.5-5.0小时,优选为0.5-2.0小时。

[0024]

步骤四、将步骤三中所得到的石墨烯混合分散体系进行分离和洗涤,得到水性石墨烯浆料,为了得到高纯度的石墨烯浆料,同时将剥离介质回收利用,因此需要将剥离介质分离出来,分离方法为高速离心、真空抽滤和板框压滤中的一种或多种,洗涤次数为1-6次,水性石墨烯浆料中石墨烯含量1-10 wt%,氨基化茶多酚含量<0.5 wt%,优选的茶多酚含量为0.05-0.1 wt%,即所制备的石墨烯为石墨烯/氨基化茶多酚的复合材料,微量的氨基化茶多酚吸附在石墨烯表面并未破坏石墨烯的本征结构,同时还能够降低石墨烯层间的团聚,增强石墨烯的水溶性。

[0025]

步骤五、将步骤四中所制备的水性石墨烯浆料,高温干燥得到石墨烯粉体,为了能够使石墨烯在其他相关溶剂中进行应用,因此需要高温干燥制备成石墨烯粉体,高温干燥方式为真空干燥、喷雾干燥、微波干燥或超临界干燥中的一种或多种组合。

[0026]

实施例1:本实施例1提供一种绿色高效剥离石墨制备石墨烯的方法,具体工艺步骤如下:(1)、称取通过绿茶提取的茶多酚粉体1g,加入到-20℃和0.8mpa的高压反应釜中,反应24小时,然后100℃烘干得到氨基化茶多酚粉体,将得到的氨基化茶多酚加入到体积1l浓度为0.1 mol/l的锂盐无水有机溶剂中,混合均匀配置成剥离介质;(2)、以鳞片石墨压制成的片状石墨纸作为阴极,网状的铂电极作为阳极,以步骤(1)的剥离介质作为电解液,在恒压30v条件下,电化学反应1小时,得到插层石墨烯预分散液;

(3)、将(2)得到的插层石墨烯预剥离分散液通过低温高压均质机进行二次物理剥离,温度设定为1.0℃,压力设置为1500 bar,进行液相剥离反应,最终得到石墨烯混合分散体系;(4)、使用板框压滤机将(3)中所得到的石墨烯混合分散体系进行分离,使用纯水洗涤6次,得到质量分数为1 wt%的水性石墨烯浆料;(5)、使用喷雾干燥设备将(4)中所制备的水性石墨烯浆料进行烘干,得到石墨烯粉体。

[0027]

所得到的石墨烯粉体片径尺寸为10-15微米,剥离产率高达95%,导电性和导热性良好,在光、电材料等领域具有良好的应用前景。

[0028]

实施例2:与实施例1主要不同之处在于:本实施例2改变了剥离介质的种类,增大了剥离介质的浓度,降低了电化学反应的电压,同时改变了其他相关工艺参数。

[0029]

本实施例2提供一种绿色高效剥离石墨制备石墨烯的方法,具体工艺步骤如下:(1)、称取通过红茶提取的茶多酚粉体200g,加入到-20℃和0.8mpa的高压反应釜中,反应24小时,然后100℃烘干得到氨基化茶多酚粉体,将得到的氨基化茶多酚加入到体积1l浓度为2.0 mol/l的锂盐无水有机溶剂中,混合均匀配置成剥离介质;(2)、以膨胀石墨压制成的石墨棒作为阴极,片状的铂电极作为阳极,以步骤(1)的剥离介质作为电解液,在恒压1v条件下,电化学反应1小时,得到插层石墨烯预剥离分散液;(3)、将(2)得到的插层石墨烯预剥离分散液通过低温高压均质机进行剥离,温度设定为10℃,压力设置为2000 bar,进行液相剥离反应,最终得到石墨烯混合分散体系;(4)、使用板框压滤机将(3)中所得到的石墨烯混合分散体系进行分离,使用纯水洗涤6次,得到质量分数为10 wt%的水性石墨烯滤饼浆料;(5)、使用co2超临界流体干燥设备将(4)中所制备的水性石墨烯滤饼浆料进行烘干,得到石墨烯粉体。

[0030]

所得到的石墨烯层数为1-5层,粒径尺寸在1-3微米,碳含量高达95%,剥离效率10 g/h,剥离产率98%,可作为复合材料的改性成分使用。

[0031]

实施例3:与实施例1主要不同之处在于:本实施例3更换了剥离介质浓度和电化学反应的电压,采用低温高压均质结合超声的方法进行机械剥离,同时改变了其他相关工艺参数。

[0032]

本实施例3提供一种绿色高效液相剥离石墨制备石墨烯的方法,具体工艺步骤如下:(1)、称取通过绿茶提取的茶多酚粉体100g,加入到-20℃和0.8mpa的高压反应釜中,反应24小时,然后100℃烘干得到氨基化茶多酚粉体,将得到的氨基化茶多酚加入到体积1l浓度为1.0 mol/l的锂盐无水有机溶剂中,混合均匀配置成剥离介质;(2)、以氧化石墨压制成的石墨块作为阴极,丝状的金电极作为阳极,以步骤(1)的剥离介质作为电解液,在恒压10v条件下,电化学反应1小时,得到插层石墨烯预剥离分散液;(3)、将(2)得到的插层石墨烯预剥离分散液通过低温高压均质机进行剥离,温度设定为5.0 ℃,压力设置为1800 bar,然后使用频率为20 000hz的棒状超声2.0小时,反应温度控制在40℃,二者联用进行二次液相剥离反应,最终得到石墨烯混合分散体系;(4)、使用板框压滤机将(3)中所得到的石墨烯混合分散体系进行分离,使用纯水洗涤6

次,得到质量分数为1 wt%的水性石墨烯浆料;(5)、使用真空干燥设备将(4)中所制备的水性石墨烯浆料进行烘干,得到石墨烯粉体。

[0033]

所得到的石墨烯大多数为单层,厚度大约是0.5-1.0 nm,粒径尺寸0.1-1 μm,导电率高达800 s/cm,可作为锂离子电池正极材料的导电添加剂。

[0034]

实施例4:与实施例1主要不同之处在于:本实施例4改变了剥离介质的种类和浓度,以及电化学反应的电压,采用低温高压均质结合超声的方法进行机械剥离,并采用高速离心结合真空抽滤的方法进行分离,同时改变了其他相关工艺参数。

[0035]

本实施例4提供一种绿色高效液相剥离石墨制备石墨烯的方法,具体工艺步骤如下:(1)、称取通过黑茶提取的茶多酚粉体150g,加入到-20℃和0.8mpa的高压反应釜中,反应24小时,然后100℃烘干得到氨基化茶多酚粉体,将得到的氨基化茶多酚加入到体积1l浓度为1.5 mol/l的锂盐无水有机溶剂中,混合均匀配置成剥离介质;(2)、以定向热解石墨压制成的石墨棒作为阴极,片状的金电极作为阳极,以步骤(1)的剥离介质作为电解液,在恒压20v条件下,电化学反应1小时,得到插层石墨烯预剥离分散液;(3)、将(2)得到的插层石墨烯预剥离分散液通过低温高压均质机进行剥离,温度设定为3.0℃,压力设置为1900 bar,然后使用频率为25 000hz的棒状超声1.0小时,反应温度控制在80℃,二者联用进行二次液相剥离反应,最终得到石墨烯混合分散体系;(4)、使用8000转/分钟的高速离心机,初步分离出(3)中所得到的石墨烯混合分散体系中的剥离介质,然后使用板框压滤机将进行二次洗涤和分离,使用纯水洗涤1次,得到质量分数为5 wt%的水性石墨烯浆料;(5)、使用喷雾干燥设备将(4)中所制备的水性石墨烯浆料进行烘干,得到石墨烯粉体。

[0036]

所得到的石墨烯层数在1-10层,厚度大约是0.4-4.0 nm,直径在0.5-2.0 μm,碳含量高达98%,在光电传感器和复合材料领域具有潜在的应用价值。

[0037]

实施例5:与实施例1主要不同之处在于:本实施例5改变了剥离介质的种类和浓度,采用超声辅助的方法进行机械剥离,同时改变了其他相关工艺参数。

[0038]

本实施例5提供一种绿色高效液相剥离石墨制备石墨烯的方法,具体工艺步骤如下:(1)、称取通过绿茶和白茶混合提取的茶多酚粉体50g,加入到-20℃和0.8mpa的高压反应釜中,反应24小时,然后100℃烘干得到氨基化茶多酚粉体,将得到的氨基化茶多酚加入到体积1l浓度为2.0 mol/l的锂盐无水有机溶剂中,混合均匀配置成剥离介质;(2)、以膨胀石墨压制成的石墨纸作为阴极,片状的铂电极作为阳极,以步骤(1)的剥离介质作为电解液,在恒压15v条件下,电化学反应1小时,得到插层石墨烯预剥离分散液;(3)、将(2)得到的插层石墨烯预剥离分散液通过频率为22 000hz的棒状超声作用1.0小时,反应温度控制在60℃,得到石墨烯混合分散体系;(4)、使用板框压滤机将(3)中所得到的石墨烯混合分散体系进行分离,使用纯水洗涤4次,得到质量分数为5 wt%的水性石墨烯浆料;

(5)、使用微波干燥设备将(4)中所制备的水性石墨烯浆料进行烘干,得到石墨烯粉体。

[0039]

所得到的石墨烯层数为1-5层,厚度大约是0.4-2.0 nm,粒径尺寸为1-5μm,比表面积约400 m2/g,导热系数高达1000 w/(m

·

k),在储能、催化、导热及散热领域有重大的应用前景。

[0040]

应当理解的是,以上实施例中涉及的参数可在本发明范围内进行调整,并不局限于上述实施例中的记载。这对于本领域技术人员来说,在本发明说明书记载的基础上是很容易实现的,因此不再赘述。

[0041]

综上可知:本发明所使用的插层剥离剂氨基化茶多酚不是特指某种分子,而是茶多酚与液氨在低温-20℃和高压0.8mpa下反应改性的产物,茶多酚的化学成分是儿茶素类、黄酮类、花青素类和酚酸类化合物的总称,四类化合物中均存在共轭苯环结构,存在离域大π键,经过氨基化改性的茶多酚表带有正电荷,在电场的作用下能够高效插层和吸附在石墨层间或表面,同时其具有良好的水溶性和电导率,绿色无污染,廉价易得,本发明所使用的锂盐在无水有机溶剂中能够电离出锂离子,很容易嵌入到石墨层边缘或缺陷处,有利于提高分散和剥离效率,同时能够吸附在新剥离的石墨烯表面,防止石墨烯发生回叠和团聚,本发明中创造性使用氨基化茶多酚作为插层剥离剂,锂盐作为电解质和分散剂,二组分形成剥离介质,在无水有机溶剂中经过电化学剥离和物理液相剥离石墨制备石墨烯,二组分的协同作用更有利于提高剥离产率和剥离效率,本发明中经过电化学反应一次插层剥离,经过低温高压均质或超声机械辅助作用二次物理剥离,石墨层被快速分离,所得到的石墨烯结构完整,层数少,产率高,有望实现石墨烯的工业化生产。

[0042]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1