一种道路基层缓凝水泥及其制备方法与流程

1.本发明涉及建筑材料技术领域,具体涉及一种道路基层缓凝水泥及其制备方法。

背景技术:

2.随着现代化高速公路建设的快速发展,对水泥、混凝土的需求量正迅速扩大。现代道路基层施工过程通常包括拌料、铺平、压实等多道工序,需要足够的施工时间以保证道路基层施工质量,特别是夏天高温季节,水泥水化速率快、水分蒸发迅速,短时间内水泥凝结放热温差过大,容易使道路基层产生早期裂缝质量受损;同时水泥适应性变差,混凝土坍损大,很快失去流动性,也给施工造成困难。当前国标要求硅酸盐水泥初凝时间不小于45min,终凝时间不大于390min,其他硅酸盐水泥初凝时间不小于45min,终凝时间不大于600min,不能满足部分远距离运输地区或季节性施工需求。

3.针对道路工程施工中稳定道路基层与底基层对水泥凝结时间延长的特殊需求,交通运输标准《jt/t 994-2015公道路工程路基层稳定用水泥》于2015年7月11日发布,国家标准《gb/t 35162-2017道路基层用缓凝硅酸盐水泥》于2017年12月29日发布,要求专用水泥初凝时间不小于300min,终凝时间在360min~720min之间;水泥净浆试件7d线膨胀率≥0.1%;28d线膨胀率≤0.5%。。延缓水泥凝结时间可以通过添加磷石膏等缓凝材料来实现,但磷石膏中可溶性磷、氟等缓凝离子含量不稳定,给生产控制带来较大困难;添加膨胀剂成本较高,且后期水化需要足够的水分供给才能发挥出膨胀效果。如何延长并保持较稳定的凝结时间,同时具有一定的微膨胀性是当前道路基层缓凝水泥所需解决的问题。

技术实现要素:

4.为了解决上述技术问题,本发明的目的是将酵母糖渣、磷石膏等工业废弃物用作水泥生产原材料,提供一种道路基层缓凝水泥及其制备方法,将磷石膏凝结时间长的劣势转化为优势,满足道路基层施工时间长的需求;利用磷石膏微膨胀性的特点弥补水泥自收缩,防止道路基层开裂;利用海泡石良好的“蓄水”性可供给水泥后期发生水化反应所需的水分,从而提供一种具有缓凝效果、不开裂、自养护的水泥基材料。

5.本发明采取的技术方案是:

6.一种道路基层缓凝水泥,所述道路基层缓凝水泥包括以下按重量份计的原料组分:熟料60~64份,瓜米石18~24份,干粉煤灰5~7份,海泡石2~4份,燃煤炉渣3~5份,原状磷石膏4~8份;配制好的水泥原料组分进入水泥磨粉磨时添加0.06%~0.10%的工业糖蜜稀释液。

7.优选地,所述熟料包括以下按重量份计的原料组分:63~66份石灰石、16~18份酵母糖渣、1~3份有色金属灰渣、4~6份干化污泥渣、1~3份污染土、7~9份红砂岩。

8.进一步优选地,所述磷石膏为工业湿法制磷酸副产物,不需经过特殊的陈化或改性处理。

9.进一步优选地,所述海泡石有细而短的纤维,mgo含量不大于30%。

10.进一步优选地,所述酵母糖渣为酵母发酵产生的废糖渣,cao含量大于15%,经过烘干处理,含水率低于6%。

11.进一步优选地,所述工业糖蜜稀释液由按重量份计的一份工业糖蜜、一份水混合均匀而成。

12.所述道路基层缓凝水泥的制备方法,所述方法包括以下步骤:

13.s1:将石灰石、酵母糖渣、有色金属灰渣、干化污泥渣、污染土、红砂岩等原材料经破碎、预均化,按比例混合后进入生料磨内粉磨得到水泥生料,进入均化库内储存;

14.s2:将生料送入回转窑内煅烧,得到熔融物料,经篦冷机冷却后得到道路基层缓凝水泥熟料;

15.s3:将道路基层缓凝水泥熟料堆放进一步冷却后,与瓜米石、干粉煤灰、海泡石、燃煤炉渣、原状磷石膏共同送入水泥磨内混合、粉磨,在粉磨过程中向水泥磨内加入工业糖蜜稀释液,得到道路基层缓凝水泥。

16.优选地,所述工业糖蜜稀释液通过水泥磨尾喷雾装置加入水泥磨内,保证了水泥粉磨时缓凝剂分布的均匀性。

17.进一步优选地,所述道路基层缓凝水泥中三氧化硫含量为(2.6

±

0.2)%,细度为80μm方孔筛筛余≤10%。

18.本发明具有以下优点及效果:

19.1.以有色金属灰渣、干化污泥渣、污染土、磷石膏、酵母糖渣等多种工业废弃物为原料,实现工业废弃物资源化利用的同时,降低了水泥生产成本,提高了产品的市场竞争力。消耗了大量有害工业废渣且成本低廉;将工业糖蜜稀释液以水泥磨尾喷雾的方式加入水泥中,保证了缓凝成分的均匀性,且水泥初凝时间稳定延长140min左右,水泥强度等其他性能不受影响。

20.2.磷石膏的主要成分为caso4·

nh2o(n=0~2),含有的少量p2o5、f-等有延缓凝结时间的作用,用作普通硅酸盐水泥生产原料时需要通过改性工艺去除延缓凝结时间的有害离子。本发明中的磷石膏是原状磷石膏,不需要经过改性处理,将磷石膏凝结时间较长的劣势转化为,制备的道路基层缓凝水泥凝结时间与道路基层施工工艺相匹配。

21.3.本发明中的磷石膏含有的so

42-在水泥水化形成的碱性环境中,与ca

2+

等结合生成具有膨胀性的钙矾石,抵御水泥硬化的自收缩,不需另外加入膨胀源,防止道路基层出现微裂纹。

22.4.本发明中酵母糖渣含有的己糖二酸钙、葡糖糖、酵母培养过程中未消耗的碱性盐类物质在水泥水化时,可在水化产物表面形成亲水性薄膜,从而延缓c3a、c3s的水化,可提高so3含量,延缓凝结时间,降低单纯通过添加磷石膏对凝结时间波动性造成影响。另外酵母发酵产生的糖渣中含有大量的色素(焦糖色素、美拉德色素、多酚类色素),不易降解,而这些物质在烘干的过程中可能会产生醛类和二羰基化合物,这些物质不利于糖渣直接微生物降解,但是在本发明中,即利用这些物质可以延缓水泥的凝结,同时可以改善其水泥的颜色,使得客户更加容易接收,避免磷石膏加入产生颜色太浅不易被客户接收的问题。

23.5.本发明中在水泥粉磨阶段加入工业糖蜜稀释液,且通过喷雾的方式添加,可在起缓凝作用的同时,进一步保证缓凝剂分布的均匀性,延长并稳定水泥凝结时间。

24.6.本发明中的海泡石具有细而短的纤维结构,能够蓄存水分,为水泥后期水化提

供所需的环境条件,防止水泥干缩产生裂纹,使磷石膏的微膨胀作用充分发挥。

附图说明

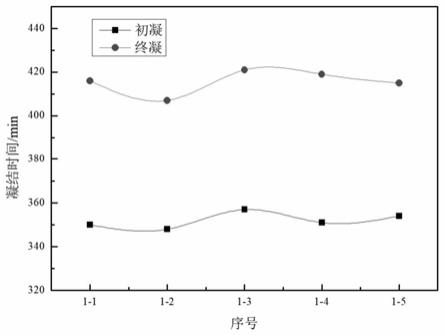

25.图1实施例1添加工业糖蜜稀释液后,道路基层缓凝水泥凝结时间波动;

26.图2对比例4(对比例4中加了糖蜜)不添加工业糖蜜稀释液时,道路基层缓凝水泥凝结时间波动。

具体实施方式

27.下面结合具体实施例,对本发明作进一步详细的阐述,但本发明的实施方式并不局限于实施例表示的范围。这些实施例仅用于说明本发明,而非用于限制本发明的范围。

28.本发明所述实例中所用原材料如非特制,均为市售产品。具体原材料选择如下:

29.磷石膏:工业湿法制磷酸副产物,不需经过特殊的陈化或改性处理。

30.海泡石:有细而短的纤维,mgo含量不大于30%,市售。

31.酵母糖渣:糖厂在制糖过程中用石灰作漂白剂漂白制糖原料后的废弃物,cao含量大于15%,并经过球磨、烘干处理,含水率低于6%。

32.工业糖蜜:市售,按重量份计的一份工业糖蜜、一份水混合均匀制备成工业糖蜜稀释液。

33.下述各实施例熟料的原料成分如表1,水泥的原材料成分如表2,生熟料的过程控制指标如表3:

34.表1熟料所用原材料成分

[0035][0036]

表2水泥所用原材料成分

[0037]

[0038][0039]

表3生熟料的过程控制指标

[0040][0041]

实施例1

[0042]

一种道路基层缓凝水泥的制备方法,包括以下步骤:

[0043]

s1:按重量取63份石灰石、18份酵母糖渣、3份有色金属灰渣、4份干化污泥渣、3份污染土、9份红砂岩等原材料经破碎、预均化,按比例混合后进入生料磨内粉磨得到水泥生料,进入均化库内储存;

[0044]

s2:将生料送入回转窑内煅烧,得到熔融物料,经篦冷机冷却后得到道路基层缓凝水泥熟料;

[0045]

s3:将道路基层缓凝水泥熟料堆放进一步冷却后,按重量取60份熟料、24份瓜米石、5份干粉煤灰、2份海泡石、5份燃煤炉渣、4份原状磷石膏共同送入水泥磨内混合、粉磨,在粉磨过程中向水泥磨内加入0.06%工业糖蜜稀释液,得到道路基层缓凝水泥。

[0046]

实施例1利用不同批次的原状磷石膏按相同配比和方法进行了5组试验。

[0047]

实施例2

[0048]

一种道路基层缓凝水泥的制备方法,包括以下步骤:

[0049]

s1:按重量取66份石灰石、16份酵母糖渣、2份有色金属灰渣、6份干化污泥渣、2份污染土、8份红砂岩等原材料经破碎、预均化,按比例混合后进入生料磨内粉磨得到水泥生料,进入均化库内储存;

[0050]

s2:将生料送入回转窑内煅烧,得到熔融物料,经篦冷机冷却后得到道路基层缓凝水泥熟料;

[0051]

s3:将道路基层缓凝水泥熟料堆放进一步冷却后,按重量取64份熟料、18份瓜米石、7份干粉煤灰、4份海泡石、3份燃煤炉渣、4份原状磷石膏共同送入水泥磨内混合、粉磨,

在粉磨过程中向水泥磨内加入0.10%工业糖蜜稀释液,得到道路基层缓凝水泥。

[0052]

实施例3

[0053]

一种道路基层缓凝水泥的制备方法,包括以下步骤:

[0054]

s1:按重量取65份石灰石、17份酵母糖渣、2份有色金属灰渣、6份干化污泥渣、3份污染土、7份红砂岩等原材料经破碎、预均化,按比例混合后进入生料磨内粉磨得到水泥生料,进入均化库内储存;

[0055]

s2:将生料送入回转窑内煅烧,得到熔融物料,经篦冷机冷却后得到道路基层缓凝水泥熟料;

[0056]

s3:将道路基层缓凝水泥熟料堆放进一步冷却后,按重量取62份熟料、20份瓜米石、6份干粉煤灰、3份海泡石、4份燃煤炉渣、5份原状磷石膏共同送入水泥磨内混合、粉磨,在粉磨过程中向水泥磨内加入0.08%工业糖蜜稀释液,得到道路基层缓凝水泥。

[0057]

实施例4

[0058]

一种道路基层缓凝水泥的制备方法,包括以下步骤:

[0059]

s1:按重量取66份石灰石、18份酵母糖渣、1份有色金属灰渣、5份干化污泥渣、1份污染土、9份红砂岩等原材料经破碎、预均化,按比例混合后进入生料磨内粉磨得到水泥生料,进入均化库内储存;

[0060]

s2:将生料送入回转窑内煅烧,得到熔融物料,经篦冷机冷却后得到道路基层缓凝水泥熟料;

[0061]

s3:将道路基层缓凝水泥熟料堆放进一步冷却后,按重量取60份熟料、22份瓜米石、5份干粉煤灰、2份海泡石、3份燃煤炉渣、8份原状磷石膏共同送入水泥磨内混合、粉磨,在粉磨过程中向水泥磨内加入0.08%工业糖蜜稀释液,得到道路基层缓凝水泥。

[0062]

对比例1

[0063]

在实施例1基础上,区别在于步骤1,改变道路基层缓凝水泥生料组成,用石灰石全部取代酵母糖渣,其他与实施例1相同。

[0064]

对比例2

[0065]

在实施例1基础上,区别在于步骤3,改变道路基层缓凝水泥组成,用干粉煤灰全部替代海泡石,其他与实施例1相同。

[0066]

对比例3

[0067]

在实施例1基础上,区别在于步骤3,改变道路基层缓凝水泥组成,用天然石膏全部替代原状磷石膏,且粉磨时不加入工业糖蜜稀释液,其他与实施例1相同。

[0068]

对比例4

[0069]

在实施例1基础上,区别在于步骤3,粉磨时不加入工业糖蜜稀释液,其他与实施例1相同。

[0070]

对比例4利用不同批次的原状磷石膏按相同配比和方法进行了5组试验。

[0071]

试验方法:将实施例1~4和对比例1~4制备得到的道路基层缓凝水泥进行性能测试,具体测试方法按照gb/t1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》标准进行,膨胀率测试依照《jc/t313-2009膨胀水泥膨胀率试验方法》标准进行。实施例1~4和对比例1~4中道路基层缓凝水泥的性能参数测试结果见表4;实施例1和对比例4中凝结时间波动分别见图1和图2。

[0072]

表4实施例1~4和对比例1~4中道路基层缓凝水泥的性能参数

[0073][0074][0075]

由表4可知,本发明中,酵母糖渣、磷石膏具有显著延缓凝结时间的作用,当用酵母糖渣取代石灰石时,道路基层缓凝水泥初凝时间平均延长31min、终凝时间延长28min(实施例与对比例1相比);当磷石膏取代天然石膏时初凝时间延长142min,终凝时间延长152min(实施例与对比例3相比)。海泡石和磷石膏的蓄水作用对道路基层缓凝水泥的膨胀性起重要作用,当用干粉煤灰取代海泡石后,道路基层缓凝水泥7d和28d膨胀率分别降低了39.0%、6.6%(实施例1与对比例2相比);当用天然石膏取代磷石膏后,道路基层缓凝水泥7d和28d膨胀率分别降低了17.6%、16.9%(实施例与对比例3相比)。同时,对比图1和图2可证实,添加工业糖蜜稀释液后道路基层缓凝水泥凝结时间的稳定性得到大幅提高,更便于生产控制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1