曲面玻璃加工方法与流程

[0001]

本发明涉及玻璃制造技术领域,尤其是涉及一种曲面玻璃加工方法。

背景技术:

[0002]

随着生产技术的不断提高,越来越多的电子产品会使用到曲面玻璃。曲面玻璃给电子产品带来了更加多样的外观,为消费者提供了更多的选择方案。但是,曲面玻璃由于其在结构上与平板玻璃有很大的不同,传统的加工方法得到的曲面玻璃在四角处容易出现严重的模印。

技术实现要素:

[0003]

基于此,有必要提供一种曲面玻璃加工方法,所述加工方法能够有效降低曲面玻璃的四角处的模印程度,提高曲面玻璃的良率。

[0004]

为了解决以上技术问题,本发明的技术方法为:

[0005]

本发明的一个目的在于提供一种曲面玻璃加工方法,所述加工方法包括如下步骤:

[0006]

对原料玻璃进行开料处理,得到开料玻璃;

[0007]

在所述开料玻璃长方向的两端分别切割出预设深度,控制所述预设深度小于所述开料玻璃的厚度,得到切割玻璃;所述切割的切割位置将所述切割玻璃分为有效区域和无效区域,控制所述有效区域的长度与目标曲面玻璃的长度相等;

[0008]

将所述切割玻璃在模具中进行热弯处理,得到热弯玻璃;

[0009]

将所述热弯玻璃沿所述切割位置进行分离处理,将所述有效区域和所述无效区域分离。

[0010]

在其中一个实施例中,所述开料玻璃的厚度为0.3mm~1.2mm;和/或,

[0011]

所述预设深度为5μm~120μm;和/或,

[0012]

所述切割的切割压力为0.03mpa~0.1mpa。

[0013]

在其中一个实施例中,所述开料玻璃的长度比所述有效区域的长度大15mm~50mm;和/或,

[0014]

所述开料玻璃的宽度比所述有效区域的宽度大0μm~20μm。

[0015]

在其中一个实施例中,所述模具的成型腔的长度比所述开料玻璃的长度大1μm~10μm;和/或,

[0016]

所述模具的成型腔的宽度与所述开料玻璃的宽度相等。

[0017]

在其中一个实施例中,所述热弯处理包括如下步骤:

[0018]

对所述切割玻璃进行预热处理,得到预热玻璃;

[0019]

对所述预热玻璃进行热压成型处理,得到成型玻璃。

[0020]

在其中一个实施例中,所述预热处理的温度为700℃~800℃,所述预热处理的时间为5min~30min。

[0021]

在其中一个实施例中,所述热压成型处理包括如下步骤:

[0022]

对所述预热玻璃进行预成型处理,得到预成型玻璃;

[0023]

对所述预成型玻璃进行定型处理,得到定型玻璃;

[0024]

对所述定型玻璃进行保压处理。

[0025]

在其中一个实施例中,所述预成型处理的温度为700℃~750℃,所述预成型处理的压力为0.05mpa~0.3mpa,所述预成型处理的时间为45s~150s;和/或,

[0026]

所述定型处理的温度为710℃~780℃,所述定型处理的压力为0.35mpa~0.7mpa,所述定型处理的时间为45s~150s;和/或,

[0027]

所述保压处理的温度为680℃~730℃,所述保压处理的压力为0.05mpa~0.45mpa,所述保压处理的时间为45s~150s。

[0028]

在其中一个实施例中,所述曲面玻璃加工方法还包括如下步骤:对所述成型玻璃进行冷却处理。

[0029]

在其中一个实施例中,所述冷却处理包括如下步骤:将所述成型玻璃在580℃~650℃下冷却45s~150s,然后在400℃~500℃下冷却45s~150s,再在16℃~25℃下冷却7min~20min。

[0030]

本发明中的曲面玻璃加工方法包括如下步骤:对原料玻璃进行开料处理,得到开料玻璃。在开料玻璃长方向的两端分别切割出预设深度,控制预设深度小于开料玻璃的厚度,得到切割玻璃,切割的切割位置将切割玻璃分为有效区域和无效区域,控制有效区域的长度与目标玻璃的长度相等。将切割玻璃在模具中进行热弯处理,得到热弯玻璃。将热弯玻璃沿切割位置进行分离处理,将有效区域和无效区域分离。在曲面玻璃的热弯过程中,往往会在热弯过程中将施加于曲面玻璃四角处的压力适当增大以使曲面玻璃充分成型,但是这样会导致曲面玻璃四角处出现模印较重等不良缺陷。在本发明的曲面玻璃加工方法中,通过切割处理将玻璃分为有效区域和无效区域,控制切割的预设深度小于开料玻璃的厚度,这样使得开料玻璃在切割位置处不断裂。然后在模具中对切割玻璃进行热弯处理,得到热弯玻璃。接着将热弯玻璃在切割位置处进行分离处理,得到有效区域,有效区域可以作为曲面玻璃产品。采用本发明中的加工方法,在热弯处理之前将对开料玻璃进行切割,在热弯处理过程中,四角处适当加大的压力在无效区域充分分散。热弯处理之后,将有效区域和无效区域分离,得到的目标曲面玻璃四角处不会出现较重的模印,有利于提高曲面玻璃的良率。

附图说明

[0031]

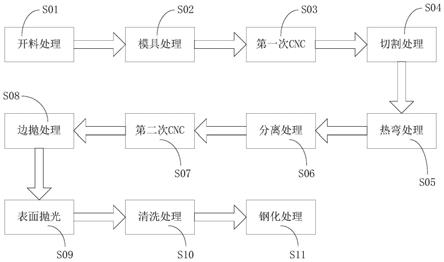

图1为本发明一实施例中曲面玻璃加工方法的流程图。

具体实施方式

[0032]

为了便于理解本发明,下面将参照相关实施例对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

[0033]

在本发明的描述中,应当理解的是,本发明中采用术语在本发明的描述中,应当理解的是,本发明中采用术语“中心”、“上”、“下”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或

暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0034]

应当理解的是,本发明中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本发明范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。当两个元件为一体成型的结构时,同样可以认为该两个元件是“连接”关系。

[0035]

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

[0036]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0037]

本发明一实施例提供了一种曲面玻璃加工方法,该加工方法包括如下步骤:对原料玻璃进行开料处理,得到开料玻璃;在开料玻璃长方向的两端分别切割出预设深度,控制预设深度小于开料玻璃的厚度,得到切割玻璃;切割的切割位置将切割玻璃分为有效区域和无效区域,控制有效区域的长度与目标曲面玻璃的长度相等;将切割玻璃在模具中进行热弯处理,得到热弯玻璃;将热弯玻璃沿切割位置进行分离处理,将有效区域和无效区域分离。

[0038]

在曲面玻璃的热弯过程中,往往会在热弯过程中将施加于曲面玻璃四角处的压力适当增大以使曲面玻璃充分成型,但是这样会导致曲面玻璃四角处出现模印较重等不良缺陷。在本实施例的曲面玻璃加工方法中,通过切割处理将切割玻璃分为有效区域和无效区域,控制切割的预设深度小于开料玻璃的厚度,这样使得开料玻璃在切割位置处不断裂。然后在模具中对切割玻璃进行热弯处理,得到热弯玻璃。接着将热弯玻璃在切割位置处进行分离处理,得到有效区域,有效区域可以作为曲面玻璃产品。采用本实施例中的加工方法,在热弯处理之前将对开料玻璃进行切割,在热弯处理过程中,四角处适当加大的压力在无效区域充分分散。热弯处理之后,将有效区域和无效区域分离,得到的目标曲面玻璃四角处不会出现较重的模印,有利于提高曲面玻璃的良率。

[0039]

进一步地,在本实施例的加工方法中,玻璃的尺寸波动小,能够减小后续关于尺寸加工的工作量,有效提高目标曲面玻璃的尺寸精度。同时,由本实施例加工方法得到的曲面玻璃便于抛光,抛光难度小,可以降低生产成本。

[0040]

更进一步地,发明人在实验中发现,当曲面玻璃成型之后,如果玻璃的尺寸不合格,需要对玻璃进行切割(比如cnc切割加工等)以得到满足尺寸要求的曲面玻璃,此时曲面的存在会使玻璃的切割难度显著增大,导致生产效率降低,常规的切割设备难以完成这样的切割任务。采用本实施例中的加工方法,在热弯处理之前采用切割的方式先确定有效区域的尺寸,即确定了曲面玻璃的尺寸,然后通过热压成型。由此得到的曲面玻璃满足尺寸要求,不需要再对热弯处理之后的曲面玻璃进行切割。这样能够有效降低曲面玻璃的生产成本,提高曲面玻璃的生产效率。

[0041]

需要说明的是,曲面玻璃在结构上表现为具有主平面和由主平面两端弯曲形成的

曲面。在本发明中,长方向指的是玻璃不发生弯曲的方向,宽方向指的是玻璃发生弯曲的方向。长度指的是长方向上的尺寸,宽度指的是宽方向上的尺寸。比如,在通常情况下,曲面玻璃的主平面为长方形,长度大于宽度,且玻璃在宽方向发生弯曲。可以理解的是,曲面玻璃的主平面为长方形,长度小于宽度时,玻璃同样能够在宽方向上发生弯曲。

[0042]

在一个具体的示例中,曲面玻璃加工方法为:对原料玻璃进行开料处理,得到开料玻璃;在开料玻璃长方向的两端分别切割出预设深度,控制预设深度小于开料玻璃的厚度,得到切割玻璃;切割的切割位置将切割玻璃分为有效区域和无效区域,控制有效区域的长度与目标曲面玻璃的长度相等;将切割玻璃在模具中进行热弯处理,得到热弯玻璃;将热弯玻璃沿切割位置进行分离处理,将有效区域和无效区域分离。

[0043]

进一步地,作为一个开料玻璃与预设深度较为优选的配合方案,开料玻璃的厚度为0.3mm~1.2mm,预设深度为5μm~120μm。更进一步地,开料玻璃的厚度为0.6mm~1.1mm,预设深度为20μm~60μm。具体地,开料玻璃的厚度可以是但不限定为0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm、1mm、1.1mm或1.2mm。预设深度可以是但不限定为5μm、8μm、10μm、15μm、18μm、20μm、25μm、28μm、30μm、35μm、40μm、45μm、50μm、55μm、60μm、65μm、70μm、75μm、80μm、90μm、100μm、110μm或120μm。当开料玻璃的厚度为0.3mm~1.2mm,预设深度为5μm~120μm时,可以保证在热弯处理过程中,切割玻璃不发生断裂,同时便于使热弯处理之后对有效区域和无效区域顺利分离。进一步地,当开料玻璃的厚度为0.3mm~1.2mm,预设深度为5μm~120μm时,可以保证在热弯处理过程中,切割玻璃不发生断裂,同时便于使热弯处理之后通过手动掰料将有效区域和无效区域顺利分离

[0044]

作为切割的一个优选方案,切割的切割压力为0.03mpa~0.1mpa。控制切割压力为0.03mpa~0.1mpa,有利于使切割过程更加顺利。切割压力过小则难以对玻璃进行有效切割,切割压力过大则对切割过程难以控制。比如,切割压力可以是0.03mpa、0.04mpa、0.05mpa、0.06mpa、0.07mpa、0.08mpa、0.09mpa或0.1mpa等。可以理解的是,在实际切割过程中,可以选择合适的切割刀具对开料玻璃进行切割,以切割出相应的预设深度。

[0045]

在一个优选的方案中,切割的切割位置与开料玻璃长方向的边缘的距离相等。具体地,在长方向上,由切割位置将切割玻璃分为有效区域和无效区域,此时,有效区域位于切割玻璃的中间位置,便于在后续热弯处理过程中曲面玻璃均匀成型。

[0046]

在开料过程中,开料玻璃的长度比有效区域的长度大15mm~50mm。具体地,开料玻璃的长度比有效区域的长度大15mm、20mm、25mm、30mm、35mm、40mm、45mm或50mm等。当开料玻璃的长度比有效区域的长度的差值过小时,不利于切割位置的准确切割,同时有可能导致热压过程中四角处的热压导致切割玻璃断裂;当开料玻璃的长度比有效区域的长度的差值过大时,会造成无效区域过大,造成原料玻璃的浪费。

[0047]

在开料过程中,开料玻璃的宽度比有效区域的宽度大0μm~20μm。具体地,开料玻璃的宽度比有效区域的宽度大0μm、2μm、5μm、10μm、15μm、18μm或2μm等。开料玻璃的宽度比有效区域的宽度在此范围内,使加工之后的曲面玻璃的尺寸在误差范围内。进一步地,开料玻璃的宽度比有效区域的宽度相等。此时,在开料过程中对宽度尺寸不做放大调整,能够简化加工过程,提高加工效率。

[0048]

在一个具体的示例中,模具的成型腔的长度比开料玻璃的长度大1μm~10μm。在加工过程中,对模具的尺寸进行相应的设计,将模具的成型腔的长度设计成比开料玻璃的长

度大1μm~10μm,使得在热弯处理过程中,玻璃能够充分伸展,避免在热弯处理过程中,由于玻璃的形变导致切割位置处发生粘粘,进而导致后续有效区域和无效区域的分离难度增大。具体地,模具的成型腔的长度比开料玻璃的长度大1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm或10μm等。进一步地,模具的成型腔的宽度与开料玻璃的宽度相等。

[0049]

在热弯处理过程中,热弯处理包括如下步骤:对切割玻璃进行预热处理,得到预热玻璃;对预热玻璃进行热压成型处理,得到成型玻璃。通过预热处理和热压成型处理,使热弯处理分步进行,有利于提高热弯处理的充分性,提高玻璃热弯处理之后的品质。

[0050]

优选地,预热处理的温度为700℃~800℃,预热处理的时间为5min~30min。比如预热处理的温度可以是但不限定为700℃、710℃、720℃、730℃、740℃、750℃、760℃、770℃、780℃、790℃或800℃。预热处理的时间可以是但不限定为5min、8min、10min、15min、20min、25min或30min。可以理解的是,在预热处理过程中,预热处理的温度和预热处理的时间可以分别在以上范围内任意选择组合,以达到预热处理的目的。

[0051]

在一个具体的示例中,热压成型处理包括如下步骤:对预热玻璃进行预成型处理,得到预成型玻璃;对预成型玻璃进行定型处理,得到定型玻璃;对定型玻璃进行保压处理。在热压成型处理中,热压成型处理分为三段进行,使曲面玻璃的成型更加充分和稳定,同时保证切割位置不发生粘合,避免对后续有效区域和无效区域的分离造成不利影响。

[0052]

具体地,在热压成型处理时,预成型处理的温度为700℃~750℃,预成型处理的压力为0.05mpa~0.3mpa,预成型处理的时间为45s~150s;和/或,定型处理的温度为710℃~780℃,定型处理的压力为0.35mpa~0.7mpa,定型处理的时间为45s~150s;和/或,保压处理的温度为680℃~730℃,保压处理的压力为0.05mpa~0.45mpa,保压处理的时间为45s~150s。

[0053]

在一些具体的示例中,预成型处理的温度可以为700℃、710℃、720℃、730℃、740℃或750℃;预成型处理的压力为0.05mpa、0.08mpa、0.1mpa、0.15mpa、0.2mpa、0.25mpa或0.3mpa;预成型处理的时间为45s、50s、60s、70s、80s、90s、100s、120s或150s。可以理解的是,预成型处理的温度、压力以及时间可以分别在以上范围内任意选择组合,以达到预成型处理的目的。

[0054]

进一步地,定型处理的温度可以为710℃、720℃、730℃、740℃、750℃、760℃、770℃或780℃;定型处理的压力为0.35mpa、0.4mpa、0.45mpa、0.5mpa、0.55mpa、0.6mpa或0.65mpa;定型处理的时间为45s、50s、60s、70s、80s、90s、100s、120s或150s。可以理解的是,定型处理的温度、压力以及时间可以分别在以上范围内任意选择组合,以达到定型处理的目的。

[0055]

更进一步地,保压处理的温度可以为680℃、690℃、710℃、720℃或730℃;保压处理的压力为0.05mpa、0.1mpa、0.15mpa、0.2mpa、0.25mpa、0.3mpa、0.35mpa或0.4mpa;保压处理的时间为45s、50s、60s、70s、80s、90s、100s、120s或150s。可以理解的是,保压处理的温度、压力以及时间可以分别在以上范围内任意选择组合,以达到保压处理的目的。

[0056]

在一个具体的示例中,曲面玻璃加工方法还包括如下步骤:对成型玻璃进行冷却处理。具体地,冷却处理包括如下步骤:将成型玻璃在580℃~650℃下冷却45s~150s,然后在400℃~500℃下冷却45s~150s,再在16℃~25℃下冷却7min~20min。通过三段冷却处理将成型玻璃冷却至相应的温度,有利于使玻璃保持稳定的形态,提高曲面玻璃的质量。

[0057]

具体地,冷却处理中,成型玻璃位于模具中,通过冷却介质与模具的热传导对成型玻璃进行冷却处理。更具体地,三段冷却处理均在冷却站中进行。

[0058]

在一个具体的示例中,曲面玻璃加工方法还包括如下步骤:在切割之前对开料玻璃进行第一次cnc处理。通过第一次cnc处理,去掉开料过程中的玻璃的瑕疵,提高曲面玻璃的品质。具体地,第一次cnc处理的去除量为10μm~20μm。去除量过低难以得到品质优良的产品,去除量过大则可能会导致玻璃的尺寸出现偏差,影响目标曲面玻璃的尺寸。具体地,第一次cnc处理的去除量可以是但不限定为10μm、12μm、15μm、18μm或20μm。可以理解的是,当开料之后得到的开料玻璃满足加工要求时,可以不必采用第一次cnc进行处理,或者将第一次cnc处理的去除量控制到相应的范围。

[0059]

在将热弯玻璃沿切割位置进行分离处理时,分离处理为手工掰料分离。此时,工作人员通过手工操作将热弯玻璃沿切割位置进行分离处理,使有效区域和无效区域分离,操作简单易行。

[0060]

在一个具体的示例中,曲面玻璃加工方法还包括如下步骤:对分离处理之后的有效区域进行第二次cnc处理。通过第二次cnc处理对有效区域进行修饰,以进一步提高曲面玻璃的品质。比如,对分离处理导致切割位置不平滑的地方进行修整,使其变得更加顺滑。在本示例中,分离处理之后的有效区域已经具有相应的弯曲弧度,不需要对其进行倒角,能够大大降低第二次cnc的工作量和工作难度,有利于进一步提高生产效率。

[0061]

进一步地,曲面玻璃加工方法还包括如下步骤:对第二次cnc处理之后的有效区域进行边抛处理。通过边抛处理,将有效区域边缘的不通透、不明亮的位置进行处理,消除有效区域边缘的不通透、不明亮的缺陷,提高目标曲面玻璃的品质。

[0062]

具体地,边抛处理包括如下步骤:采用猪毛转轮对第二次cnc处理之后的有效区域的边缘进行第一次边抛,第一次边抛的时间为10min~25min,第一次边抛的抛光液中抛光粉浓度为1g/ml~1.5g/ml,猪毛转轮的转速为700rpm~1200rpm;然后采用地毯转轮对第一次边抛之后的有效区域的边缘进行第二次边抛,第二次边抛的时间为10min~25min,第二次边抛的抛光液中抛光粉浓度为1g/ml~1.5g/ml,地毯转轮的转速为700rpm~1200rpm。通过猪毛转轮和地毯转轮先后对有效区域进行边抛,进一步提高边抛效果,提高目标曲面玻璃的品质。

[0063]

在一个具体的示例中,曲面玻璃加工方法还包括如下步骤:对边抛处理之后的有效区域进行表面抛光处理。通过表面抛光处理对有效区域的主体表面进行抛光,进一步提高目标曲面玻璃的品质。优选地,表面抛光的时间为10min~60min。比如,表面抛光的时间为10min、20min、30min、40min、50min或60min等。在实际生产过程中,根据实际生产需要选择合适的表面抛光时间。进一步优选地,对有效区域的内表面和外表面分别进行抛光,内表面和外表面抛光的时间分别为10min~60min。比如,内表面和外表面抛光的时间分别为10min、20min、30min、40min、50min或60min等

[0064]

在另一个具体的示例中,曲面玻璃加工方法还包括如下步骤:对表面抛光处理之后的有效区域进行清洗处理。通过清洗处理,去除有效区域表面的油污、杂质、抛光粉以及抛光液等,为后续加工做准备,提高目标玻璃的质量。优选地,清洗处理的清洗温度为40℃~60℃,清洗处理的时间为30min~60min。进一步地,清洗温度为40℃、45℃、50℃、55℃或60℃;清洗处理的时间为30min、35min、40min、45min、50min、55min或60min。

[0065]

在另一个具体的示例中,曲面玻璃加工方法还包括如下步骤:对清洗处理之后的有效区域进行钢化处理。通过钢化处理提高目标曲面玻璃的强度等性能,提高目标曲面玻璃的使用性能。优选地,钢化处理的温度为380℃~420℃,钢化处理的时间为130min~200min。钢化处理的温度可以为380℃、390℃、400℃、410℃或420℃等;钢化处理的时间为130min、140min、150min、160min、170min、180min、190min或200min等。

[0066]

请参阅图1,本发明另一实施例提供了一种曲面玻璃加工方法,该加工方法的加工流程如图1所示。该加工方法为:

[0067]

s01:对原料玻璃进行开料处理,得到开料玻璃。开料玻璃的厚度为0.3mm~1.2mm,开料玻璃的长度比有效区域的长度大10mm~50mm,开料玻璃的宽度比有效区域的宽度大10μm~20μm。

[0068]

s02:对热弯模具进行处理,使模具的成型腔的长度比开料玻璃的长度大1μm~10μm。

[0069]

s03:第一次cnc处理,对开料玻璃进行第一次cnc处理,去除量为10μm~20μm。

[0070]

s04:切割处理,在开料玻璃长方向的两端分别切割出预设深度,控制预设深度小于开料玻璃的厚度,得到切割玻璃。预设深度为5μm~120μm。切割的切割位置与开料玻璃长方向的边缘的距离相等。

[0071]

s05:热弯处理,对切割玻璃进行预热处理,得到预热玻璃;对预热玻璃进行热压成型处理,得到成型玻璃。然后对对成型玻璃进行冷却处理。

[0072]

s06:分离处理,工作人员采用手工掰料分离的方式沿切割位置将有效区域和无效区域分离。

[0073]

s07:第二次cnc处理,对分离处理之后的有效区域进行第二次cnc处理。

[0074]

s08:边抛处理,采用猪毛转轮和地毯转轮先后对有效区域进行边抛。

[0075]

s09:表面抛光,对边抛处理之后的有效区域进行表面抛光处理。

[0076]

s10:清洗处理,对表面抛光处理之后的有效区域进行清洗处理。

[0077]

s11:钢化处理,对清洗处理之后的有效区域进行钢化处理。

[0078]

以下为具体实施例。

[0079]

实施例1

[0080]

本实施例中原料玻璃为康宁gg7型号玻璃。

[0081]

本实施例中曲面玻璃的加工方法为:

[0082]

s01:对原料玻璃进行开料处理,得到开料玻璃。开料玻璃的厚度为0.6mm,开料玻璃的长度比有效区域的长度大15mm,开料玻璃的宽度比有效区域的宽度大15μm。

[0083]

s02:对热弯模具进行处理,使模具的成型腔的长度比开料玻璃的长度大10μm。模具的成型腔的宽度与开料玻璃的宽度相等。

[0084]

s03:第一次cnc处理,对开料玻璃进行第一次cnc处理,去除量为15μm。

[0085]

s04:切割处理,在开料玻璃长方向的两端分别切割出预设深度,控制预设深度小于开料玻璃的厚度,得到切割玻璃。预设深度为60μm。切割的切割位置与开料玻璃长方向的边缘的距离相等。切割压力为0.07mpa。

[0086]

s05:热弯处理,对切割玻璃进行预热处理,得到预热玻璃;对预热玻璃进行热压成型处理,得到成型玻璃。然后对对成型玻璃进行冷却处理。

[0087]

预热处理的温度为730℃,预热处理的时间为10min。

[0088]

热压成型处理的方法为:对预热玻璃进行预成型处理,得到预成型玻璃;对预成型玻璃进行定型处理,得到定型玻璃;对定型玻璃进行保压处理。其中,预成型处理的温度为715℃,预成型处理的压力为0.2mpa,预成型处理的时间为85s;定型处理的温度为725℃,定型处理的压力为0.5mpa,定型处理的时间为85s;保压处理的温度为700℃,保压处理的压力为0.25mpa,保压处理的时间为85s。

[0089]

冷却处理的方法为:在冷却站内,通过冷却介质与模具接触并通过热传导对模具内的玻璃进行冷却。具体地,将成型玻璃在600℃下冷却85s,然后在480℃下冷却85s,再在20℃下冷却10min。

[0090]

s06:分离处理,工作人员采用手工掰料分离的方式沿切割位置将有效区域和无效区域分离。

[0091]

s07:第二次cnc处理,对分离处理之后的有效区域进行第二次cnc处理。

[0092]

s08:边抛处理,采用猪毛转轮和地毯转轮先后对有效区域进行边抛。具体地,采用猪毛转轮对第二次cnc处理之后的有效区域的边缘进行第一次边抛,第一次边抛的时间为20min,第一次边抛的抛光液中抛光粉浓度为1.3g/ml,猪毛转轮的转速为800rpm;然后采用地毯转轮对第一次边抛之后的有效区域的边缘进行第二次边抛,第二次边抛的时间为20min,第二次边抛的抛光液中抛光粉浓度为1.3g/ml,地毯转轮的转速为800rpm。边抛处理中抛光粉采用常规抛光粉和抛光液即可。

[0093]

s09:表面抛光,对边抛处理之后的有效区域的内表面和外表面分别进行抛光,内表面和外表面抛光的时间分别为10min。表面抛光处理中抛光粉采用常规抛光粉和抛光液即可。

[0094]

s10:清洗处理,对表面抛光处理之后的有效区域进行清洗处理。清洗温度为50℃,清洗处理的时间为45min。清洗处理采用常规清洗液即可。

[0095]

s11:钢化处理,对清洗处理之后的有效区域进行钢化处理。钢化处理的温度为390℃,钢化处理的时间为150min。钢化处理采用常规钢化液即可。

[0096]

实施例2~实施例5。

[0097]

与实施例1相比,实施例2~实施例5的不同之处在于开料玻璃的厚度、开料玻璃的长度与有效区域的长度差值、模具的成型腔的长度与开料玻璃的长度差值、切割压力、切割的预设深度有所不同。需要说明的是,开料玻璃的长度比有效区域的长度大,模具的成型腔的长度比开料玻璃的长度大。

[0098]

实施例1~实施例5、对比例1~对比例3中,开料玻璃的厚度、开料玻璃的长度与有效区域的长度差值、模具的成型腔的长度与开料玻璃的长度差值、切割压力、切割的预设深度如表1所示。

[0099]

表1

[0100][0101]

对比例4

[0102]

与实施例2相比,对比例4的不同之处在于,不进行切割处理,不进行分离处理。

[0103]

对比例5

[0104]

与实施例2相比,对比例5的不同之处在于,对热弯模具不进行处理,即热弯模具的成型腔的长度和宽度分别与开料玻璃的长度和宽度相等;另外,不进行切割处理,不进行分离处理,不进行边抛处理。

[0105]

对比例6

[0106]

与实施例2相比,对比例6的不同之处在于,对热弯模具不进行处理,即热弯模具的成型腔的长度和宽度分别与开料玻璃的长度和宽度相等。

[0107]

对比例7

[0108]

与实施例2相比,对比例7的不同之处在于,开料玻璃的长度和宽度与目标曲面玻璃相同,即直接按照目标曲面玻璃的尺寸开料,不进行尺寸调整,不进行切割处理,不进行分离处理。

[0109]

对比例8

[0110]

与实施例2相比,对比例8的不同之处在于,开料玻璃的长度比目标曲面玻璃的长度大60mm,开料玻璃的宽度比目标曲面玻璃的长度大15μm,使模具的成型腔的长度比开料玻璃的长度大10μm。模具的成型腔的宽度与开料玻璃的宽度相等。在热弯处理之后通过切割处理,得到满足尺寸要求的目标曲面玻璃。

[0111]

测试表征。

[0112]

对实施例1~实施例5、对比例1~8的加工方法中,热弯过程有效区域和无效区域是否脱落(是否脱落)、分离处理中是否能够手工掰料分离(能否手工掰料)、表面抛光10min能够达到抛光要求(能否表面抛光)、曲面玻璃四角处的模印程度(模印程度)以及达到尺寸要求所需第二次cnc的加工时间(第二次cnc加工时间)等进行测试。测试结果如表2所示。

[0113]

表2

[0114][0115]

由表2中的结果可以看出,实施例1~实施例5中得到的目标曲面玻璃四角处的模印程度轻微,表面抛光10min能够达到抛光要求,且第二次cnc时间短,说明实施例1~实施例5中的加工方法能够得到模印轻微的目标曲面玻璃,且曲面玻璃容易抛光,同时便于cnc加工成型,在短时间内能够得到表面性能以及尺寸符合要求的目标曲面玻璃,能够有效提高曲面玻璃良率和加工效率。对比例1~对比例8中难以得到表面性能和/或尺寸符合要求的目标曲面玻璃。另外,在对比例4、对比例5、对比例8的加工过程中,由于开料玻璃的尺寸大于目标玻璃尺寸,热弯处理之后的玻璃与目标曲面玻璃的尺寸存在较大的差异,需要通过切割来得到满足尺寸要求的曲面玻璃,但是发明人在实验中发现,由于此时玻璃已经热弯成型,玻璃为曲面结构,因此会给切割带来很大的困难,会严重降低曲面玻璃的加工效率,同时由于需要采用更复杂的设备,耗费更多的加工时间,也会明显增大曲面玻璃的加工成本。

[0116]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0117]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护

范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1