一种由复合材料制成的圆形刀片及其制备方法与流程

1.本发明涉及圆刀片领域,更具体地说是一种由复合材料制成的圆形刀片及其制备方法。

背景技术:

2.圆刀片具有优良的切割性能,应用于机械设备上,用来切割,修边加工。所用原料为高性能、耐磨损的材料。但目前市场上的圆刀片损坏时常作为一个整体报废,而刀刃与刀体都是同样贵金属材料制成的,材料成本高,加工成形价格昂贵,造成了大量的资源浪费。

3.经检索,关于解决上述圆刀片材料成本高,加工成形价格昂贵的不足,目前已有相关专利公开。如,中国专利申请号为:cn200910200514.0,公开日为2010年07月28日的发明专利,公开了一种复合材料光纤切割圆刀片及其制备方法,包括一个圆形刀片体,圆形刀片体的材料为金属或非金属材料制成,圆形刀片体的刀刃上有一层硬质切削砂粉附着层,形成一个两种材料复合结构的刀片。该方案的不足之处在于:圆刀片使用两种复合材料,复合方法为电镀、真空吸附或粘接方法,且硬质切削砂粉为附着层,使用时容易脱落。

技术实现要素:

4.1.发明要解决的技术问题

5.针对上述现有的圆刀片内外层复合方法不牢固,使用时容易脱落的问题,本发明设计了一种由复合材料制成的圆形刀片及其制备方法,通过将两种不同材质的混合粉料进行压制,制备出外层装夹部耐磨性能好,内层装夹部成本较低的复合形的圆刀片,且保证了内层装夹部和外层装夹部连接性,不易脱落,既满足了对刃口的使用要求,又减少了资源浪费,降低了单片产品的成本。

6.2.技术方案

7.为达到上述目的,本发明提供的技术方案为:

8.一种由复合材料制成的圆形刀片的制备方法,包括如下制备步骤:

9.步骤一,混料:圆刀片包括内层装夹部和外层装夹部,内层装夹部和外层装夹部采用两种不同材质的混合料;所述内层装夹部使用再生混合料,按重量百分比由如下原料制备而成:co:4~12%,余量为wc;所述外层装夹部使用jf10x材质混合料,按重量百分比由如下原料制备而成:co:8%~12%;cr3c2:0.4%~0.8%;余量为wc;

10.步骤二,压制:将两种不同材质的粉料分别填充至模具腔内加压,压制成毛坯;

11.步骤三,烧结:将压制好的产品放入加压炉中烧结;

12.步骤四,热处理:将烧结得到的烧结料进行真空热处理。

13.对圆刀片的内层装夹部和外层装夹部采用两种不同材质的混合料压制而成,因此,制备得到的圆刀片的外层装夹部的刃口耐磨性好,满足客户的使用需求;对耐磨性要求不高的内层装夹部采用再生混合粉压制得到,成本较低,降低了单片产品的成本,并且圆刀片损坏更换时,又减少了资源浪费。

14.进一步的技术方案,还包括步骤五,精磨加工:对圆刀片依次经过平面研磨、内孔研磨、外径研磨、内径倒角、大刀口粗磨、大刀口精磨、小刀口粗磨和小刀口精磨加工工序。

15.进一步的技术方案,步骤一中,所述内层装夹部的再生混合料和所述外层装夹部使用的jf10x材质混合料均经过球磨-干燥-擦筛工序制成。

16.进一步的技术方案,所述内层装夹部使用的再生混合料的粒度为2.5μm。

17.进一步的技术方案,所述外层装夹部使用的jf10x材质混合料的粒度为1.0μm。

18.进一步的技术方案,步骤二中,压制保压时间为15~45s,进一步增强压制效果。

19.进一步的技术方案,步骤三中,加压炉中的压力为3~7mpa。

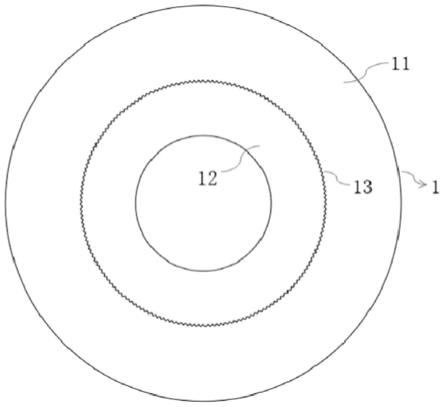

20.一种由复合材料制成的圆形刀片,采用上述任意一项所述的一种由复合材料制成的圆形刀片的制备方法制备而成,包括圆刀片,所述圆刀片包括内层装夹部和外层装夹部,所述内层装夹部的形状和所述外层装夹部的形状均为圆环形,所述外层装夹部的内圆直径与所述内层装夹部的外圆直径相同;所述内层装夹部和外层装夹部均由粉料压制而成,二者的连接处为装夹面。通过压制的方式将两种不同材质的外层装夹部和内层装夹部的边缘处进行压合连接,相较于传统的附着层,更牢固,使用寿命长。

21.进一步的技术方案,所述装夹面的形状为首尾相接的呈锯齿形的圆环,增大了内层装夹部和外层装夹部的接触面积,使压合更加牢固。

22.3.有益效果

23.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

24.(1)本发明的一种由复合材料制成的圆形刀片及其制备方法,圆刀片的内层装夹部和外层装夹部采用了两种不同材质的混合料压制而成,因此,制备得到的圆刀片的外层装夹部的刃口耐磨性好,满足客户的使用需求;对耐磨性要求不高的内层装夹部采用再生混合粉压制得到,成本较低,降低了单片产品的成本,并且圆刀片损坏更换时,又减少了资源浪费。

25.(2)本发明的一种由复合材料制成的圆形刀片及其制备方法,通过压制的方式将两种不同材质的外层装夹部和内层装夹部的边缘处进行压合连接,并且装夹面为呈锯齿形的圆形,因此,增大了内层装夹部和外层装夹部的接触面积,使压合更加牢固,相较于传统的附着层,更牢固,使用寿命长。

附图说明

26.图1为本发明的圆形刀片的结构示意图;

27.图2为本发明的圆刀片的模具的结构示意图。

28.图中:

29.1、圆刀片;11、外层装夹部;12、内层装夹部;13、装夹面;

30.2、第一模具腔;3、第二模具腔;4、中模;5、外圆挡板;6、隔离挡板。

具体实施方式

31.为进一步了解本发明的内容,结合附图对本发明作详细描述。

32.实施例

33.本实施例的一种由复合材料制成的圆形刀片及其制备方法,如图1所示,包括圆刀

片1,所述圆刀片1包括内层装夹部11和外层装夹部12,所述内层装夹部11的形状和所述外层装夹部12的形状均为圆环形,所述外层装夹部12的内圆直径与所述内层装夹部11的外圆直径相同;所述内层装夹部11和外层装夹部12均由粉料压制而成,粉料粒度为2.5μm,二者的连接处为装夹面13,所述装夹面13的形状为首尾相接的呈锯齿形的圆环。

34.通过压制的方式将两种不同材质的外层装夹部12和内层装夹部11的边缘处进行压合连接,并且装夹面13为呈锯齿形的圆形,因此,相比于圆形的接触面,锯齿形可以增大内层装夹部11和外层装夹部12的接触面积,使压合更加牢固,相较于传统的附着层,更牢固,使用寿命长。

35.圆刀片1的加工步骤如下:

36.步骤一,混料:圆刀片1包括内层装夹部11和外层装夹部12,内层装夹部11和外层装夹部12采用两种不同材质的混合料;所述内层装夹部11使用再生混合料,按重量百分比由如下原料制备而成:co:4~12%,余量为wc,粒度约2.5μm;所述外层装夹部12(11)使用jf10x材质混合料,按重量百分比由如下原料制备而成:co:8%~12%;cr3c2:0.4%~0.8%;余量为wc,粒度约1.0μm;所述内层装夹部11的再生混合料和所述外层装夹部12使用的jf10x材质混合料均经过球磨-干燥-擦筛工序制成。

37.步骤二,压制:将两种不同材质的粉料分别填充至模具腔内加压,压制成毛坯;模具采用特制的模具,如图2所示,包括第一模具腔2、第二模具腔3和中模4,所述第一模具腔2与第二模具腔3之间设有隔离挡板6,所述第二模具腔3与中模4之间设有外圆挡板5;

38.a、将外圆挡板5放置到第二模具腔3与中模4之间,将隔离挡板6放置到第一模具腔2与第二模具腔3之间,将芯棒入中模4及下冲头中;

39.b、将内层装夹部11的材质粉料均匀地填入第一模具腔2;

40.c、将外圆挡板5使用磁力器取走;

41.d、将外层装夹部12的材质粉料均匀地填入第二模具腔3;

42.e、抽走隔离挡板6,使用芯棒轻轻地敲击中模4的外圈,直至观察到两种材质的粉料在锯齿形接口处混合均匀;

43.f、加压压制,压制保压时间为15~45s。

44.步骤三,烧结:将压制好的产品放入加压炉中烧结,加压炉中的压力为3~7mpa。

45.步骤四,热处理:将烧结得到的烧结料进行真空热处理;

46.步骤五,精磨加工:对圆刀片1依次经过平面研磨、内孔研磨、外径研磨、内径倒角、大刀口粗磨、大刀口精磨、小刀口粗磨和小刀口精磨加工工序。

47.综上所述,在上述步骤中,外圆挡板5的俯视图的形状为圆形,压制完成后,外层装夹部12的刃口为光滑的圆形,隔离挡板6的俯视图的形状为呈锯齿形的圆,压制完成后,外层装夹部12和内层装夹部11之间形成呈锯齿形的装夹面13,相比于圆形的接触面,锯齿形可以增大内层装夹部11和外层装夹部12的接触面积,使压合更加牢固,可以有效防止内层装夹部11和外层装夹部12脱离,降低安全隐患。并且,由于内层装夹部11和外层装夹部12的材料均为粉料,轻轻敲击中模可以使模具腔内的粉料轻轻晃动,使粉料在腔内均匀分布,排出粉料之间的空气,使粉料与粉料之间更加密实,压制效果更好。

48.另外,对圆刀片1的内层装夹部11和外层装夹部12采用两种不同材质的混合粉料压制而成,制备得到的圆刀片1的外层装夹部12的刃口耐磨性好,满足客户的使用需求;对

耐磨性要求不高的内层装夹部11采用再生混合粉压制得到,成本较低,降低了单片产品的成本,并且圆刀片1损坏更换时,又减少了资源浪费。

49.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1