一种干熄焦炉用碳化硅耐火砖及其制备方法与流程

1.本发明属于干熄焦炉斜道区用耐火材料技术领域,尤其涉及一种干熄焦炉用碳化硅耐 火砖及其制备方法。

背景技术:

2.干熄焦的主要设备干熄焦炉砌体属于竖窑式结构,正压状态的圆筒形直立砌体,整个 干熄炉外表被铁壳包围,内层采用不同的耐火砖砌筑而成,炉体自上而下,可分为预存室、 斜道区和冷却段。其中,斜道区的耐火定型制品逐层悬挑承托上部砌体的荷重,并且是逐 层改变气道深度的砖砌体,在此部位温度频繁波动,并受气流及焦炭粉尘激烈冲刷,还受 到上环形烟道进入的燃烧空气影响。因此,斜道区耐火砖砌体承受极大的机械载荷作用, 载荷对不同部位的耐火砖产生相应的张应力和压应力,这就要求斜道区耐材具备足够的耐 压及高温抗折强度;由于斜道区耐火砖沿斜道方向温度波动大,使其承受较大的热震破坏, 所以该区域材料必须具备高热震稳定性;而气流及焦炭粉尘的激烈冲刷使得砖体易被磨损 毁坏,故材料须具备优异的耐磨性能;在循环气体中除了惰性气体还含有还原气体(co、h2), 和少量的氧化性气体(o2、h2o),并且焦炭表面的碱性物质等亦会对耐火砖产生化学侵蚀, 所以,斜道区耐材还必须具备良好的化学稳定性能及优异的抗氧化和抗co气体侵蚀性能。

3.传统用于斜道区耐材的材质主要有莫来石—红柱石砖和红柱石—碳化硅砖等主要含铝 硅质的耐材,但使用二、三年后会出现开裂和折断等现象。近年来,氮化物结合碳化硅砖 被用于干熄焦炉斜道区牛腿,此类砖常温耐压及高温抗折强度高,但是,此类耐火材料也 有一个缺陷,就是材料硬度高,脆性大,韧性低,一旦受到机械应力或热应力出现裂纹后, 裂纹扩展比较快,直到砖完全断裂,影响使用寿命。

技术实现要素:

4.为了解决上述的问题,本发明提供了一种干熄焦炉用碳化硅耐火砖及其制备方法,以 提供应用于干熄焦炉斜道区的具有良好综合性能的耐火材料。

5.一方面,本发明提供了一种干熄焦炉用碳化硅耐火砖,所述耐火砖原料包括如下重量 份数的组分:

6.碳化硅粉:60

‑

110份;

7.金属硅粉:5

‑

15份;

8.碳化硅纤维:2

‑

10份;

9.助烧剂:0.5

‑

2份;

10.改善剂:1

‑

4份;

11.粘结剂:1

‑

4份。

12.进一步地,所述碳化硅纤维中,sic的质量分数≥98%,所述碳化硅纤维的长度为 0.5

‑

5mm。

13.进一步地,所述碳化硅的粒度≤3mm,所述碳化硅粉中,1mm<粒度≤3mm的质量分数为 30

‑

55%,0.074mm<粒度≤1mm的质量分数为20

‑

40%,粒度≤0.074mm的质量分数为20

‑

35%; 所述碳化硅中,sic的质量分数≥90%。

14.进一步地,所述金属硅粉的粒度≤0.074mm,所述金属硅粉中,si的质量分数≥98%。

15.进一步地,所述金属硅粉的粒度≤0.044mm。

16.进一步地,所述粘结剂为羧甲基纤维素或聚乙烯醇。

17.进一步地,所述材料还包括重量份数为3~5%的水。

18.进一步地,所述助烧剂为如下至少一种:氧化钇、氧化镧、氧化铈。

19.进一步地,所述改善剂为如下至少一种:珍珠岩粉、耐火粘土。

20.另一方面,本发明还提供了上述的一种干熄焦炉用碳化硅耐火砖的制备方法,所述方 法包括,

21.按所述重量份数,将碳化硅粉、金属硅粉和碳化硅纤维混合并搅拌5

‑

8min,获得第一 混合料;

22.按所述重量份数,将助烧剂、改善剂、粘结剂和水加入小型搅拌机混合并搅拌3

‑

5min, 获得第二混合料;

23.将所述第一混合料与所述第二混合料混合后困料32

‑

48小时,干燥后在1300

‑

1500℃温 度和氮气气氛下烧制,获得碳化硅耐火砖。

24.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

25.本发明提供了一种干熄焦炉用碳化硅耐火砖及其制备方法,该耐火砖原料采用碳化硅 粉作为骨架同时配合特定重量份数的碳化硅纤维,一方面使耐火砖具有较高的强度、高的 抗热震性和耐磨性,另一方面使其具有良好的韧性,提高耐火砖的使用寿命。加入金属硅 粉,可以避免碳化硅粉被氧化,加入助烧剂和粘结剂可以提高碳化硅粉烧结过程的致密性, 提高耐火砖的强度,从而使耐火砖具有优良的综合性能。本发明实施例制成的耐火砖常温 耐压强度为204

‑

211mpa,高温抗折强度为29.7

‑

30.5mpa,强度高;剩余强度率为79

‑

82%, 抗热震性能好;磨损量为2.8

‑

3.2cm3,耐磨性好;使用寿命为12

‑

15年,断裂能为 230

‑

245j

·

m

‑2,韧性好;并且该耐火砖生产成本不高,利于推广应用。

具体实施方式

26.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由 此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发 明,而非限制本发明。

27.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使 用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域 技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

28.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市 场购买得到或者可通过现有方法制备得到。

29.本发明实施例提供的技术方案为解决上述技术问题,总体思路如下:

30.本发明实施例提供了一种干熄焦炉用碳化硅耐火砖,该耐火砖原料包括如下重量

份数 的组分:

31.碳化硅粉,60

‑

110份;

32.金属硅粉,5

‑

15份;

33.碳化硅纤维:2

‑

10份;

34.助烧剂:0.5

‑

2份;

35.改善剂:1

‑

4份;

36.粘结剂:1

‑

4份。

37.各组分的作用如下:

38.碳化硅粉:主要用作骨料和部分基质,使耐火砖在比较宽的温度范围内有高强度、高 的抗热震性,优良的耐磨性,高热导率、耐化学侵蚀。

39.金属硅粉:氮化处理过程中生成硅的氮化物或氧氮化物,防止碳化硅氧化。

40.碳化硅纤维:具有高强度和高模量特性,既能为基体分担大部分外加应力,又可阻碍 裂纹的扩展,并能在局部纤维发生断裂时以“拔出功”的形式消耗部分能量,起到提高断 裂能并克服脆性的效果,在断裂过程中通过纤维断裂与拔出、裂纹偏转等机理吸收能量, 既提高了材料的强度和韧性,又保持了材料的优异的高温性能;另外,碳化硅反应烧结过 程中,碳化硅纤维具有良好的热稳定性,可以克服碳

‑

硅反应所释放热量带来的热腐蚀影响。

41.助烧剂:碳化硅粉的碳化硅晶体具有强烈的共价键,即使高温下也难以实现烧结致密 化;同时碳化硅晶体具有较高的晶格界面能,烧结时颗粒难以获得足够的能量形成新的晶 界。另外,碳化硅颗粒表面易形成致密氧化膜,烧结时阻止颗粒迁移、生长。助烧剂可以 使碳化硅粉烧结更致密化。

42.改善剂:降低烧结温度,同时提高了烧结过程中液相湿润性,使其对固相有一定的溶 解能力,改善了烧结过程,降低了制造成本。

43.粘合剂:对耐火骨料碳化硅粉有良好的润湿性能,能降低碳化硅粉不同颗粒之间的摩 擦力,使其可以在常温下进行混练和成型,粘性好且坯体强度高,从而提高成品的密度和 强度。

44.本发明采用碳化硅粉作为骨架同时配合特定重量份数的碳化硅纤维,一方面使耐火砖 具有较高的强度、高的抗热震性和耐磨性,另一方面使其具有良好的韧性,提高耐火砖的 使用寿命。加入金属硅粉,可以避免碳化硅粉被氧化,加入助烧剂和粘结剂可以提高碳化 硅粉烧结过程的致密性,提高耐火砖的强度。

45.作为本发明实施例的一种实施方式,所述碳化硅纤维中,sic的质量分数≥98%,所述 碳化硅纤维的长度为0.5

‑

5mm。碳化硅纤维的长度过长,会影响耐火砖的致密性,从而降低 耐火砖的强度。

46.作为本发明实施例的一种实施方式,所述碳化硅的粒度≤3mm,所述碳化硅粉中,1mm <粒度≤3mm的质量分数为30

‑

55%,0.074mm<粒度≤1mm的质量分数为20

‑

40%,粒度 ≤0.074mm的质量分数为20

‑

35%;所述碳化硅中,sic的质量分数≥90%。不同粒径分布的 碳化硅粉进行匹配可以提高可以使耐火原料紧密堆积,提高致密性,从而提高耐火砖的强 度。

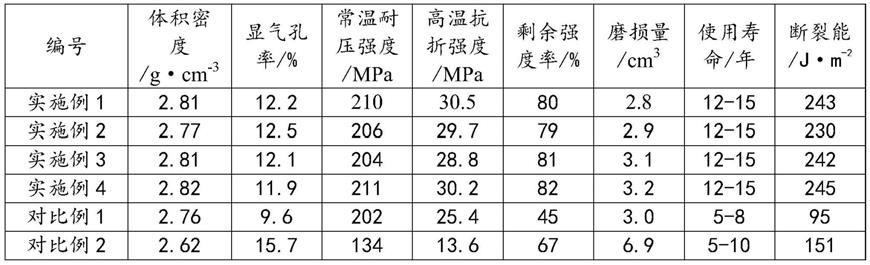

47.作为本发明实施例的一种实施方式,所述金属硅粉的粒度≤0.074mm,所述金属硅

粉中, si的质量分数≥98%。控制硅粉的粒径可以使耐火砖原料紧密堆积,提高致密性,从而使其 具有良好的强度。

48.作为本发明实施例的一种实施方式,所述金属硅粉的粒度≤0.044mm。

49.作为本发明实施例的一种实施方式,所述粘结剂为羧甲基纤维素或聚乙烯醇。

50.作为本发明实施例的一种实施方式,所述耐火砖原料还包括重量份数为3~5%的水。

51.作为本发明实施例的一种实施方式,所述助烧剂为如下至少一种:氧化钇、氧化镧、 氧化铈。稀土氧化物在加热时产生高温共晶熔体,有助于材料烧结过程,并且稀土元素起 到一种活性催化作用,将氮化反应变得比较容易进行,降低制造成本。

52.作为本发明实施例的一种实施方式,所述改善剂为如下至少一种:珍珠岩粉、耐火粘 土。

53.另一方面,本发明实施例还提供了一种干熄焦炉用碳化硅耐火砖的制备方法,所述方 法包括,

54.s1,按所述重量份数,将碳化硅粉、金属硅粉和碳化硅纤维混合并搅拌5

‑

8min,获得 第一混合料;

55.s2,按所述重量份数,将助烧剂、改善剂、粘结剂和水加入混合并搅拌3

‑

5min,获得 第二混合料;

56.s3,将所述第一混合料与所述第二混合料混合后困料32

‑

48小时,干燥后在1300

‑

1500℃ 温度和氮气气氛下烧制,获得碳化硅耐火砖。

57.步骤s3中,混合后可以进行搅拌5

‑

15min。上述的搅拌可以选择在行星式搅拌机中进 行搅拌。第一混合料与第二混合料困料结束后可以在50

‑

150mpa压力下用高频振动压机压 制成砖坯,然后在110℃下干燥48小时再进行上述的烧制,烧制时间可以为72

‑

96小时。

58.采用行星式搅拌机搅拌和采用高频率振动压机成型可以提高原料混合的均匀性,提高 砖坯的密度。

59.烧制可以坐在氮化窑中进行,在氮气气氛下烧制,金属硅粉可以生成氮化硅或氧氮化 硅,氧氮化硅粘附于碳化硅粉表面的氧化硅薄膜,并与其反应形成和碳化硅牢固结合的连 续保护膜,以保护碳化硅不被氧化。

60.下面将结合实施例、对照例及实验数据对本发明的一种干熄焦炉用碳化硅耐火砖及其 制备方法进行详细说明。

61.实施例1

62.实施例1提供了一种碳化硅耐火砖,其原料由以下重量百分比的组分组成:

63.碳化硅粉85%,其中,1mm<粒度≤3mm的碳化硅粉47.05%,0.2mm<粒度≤1mm的 碳化硅粉29.42%,粒度≤0.044mm的碳化硅粉23.53%;

64.粒度≤0.044mm金属硅粉10%;

65.长度为0.5

‑

5mm的碳化硅纤维3%;

66.粒度≤0.044mm的氧化钇0.5%;

67.珍珠岩粉1.5%。

68.上述原料的重量百分比之和为100%。

69.外加占上述原料总重3%的羧甲基纤维素、2%的聚乙烯醇、5%的水做粘合剂。

70.(1)将上述配比的碳化硅粉、金属硅粉和碳化硅纤维在行星式搅拌机中混合并搅拌 6min;

71.(2)将上述配比的氧化钇、珍珠岩粉、羧甲基纤维素、聚乙烯醇和水加入小型搅拌机 混合并搅拌4min;所得物料再加入行星式搅拌机混合并搅拌15min。

72.(3)将搅拌所得混合料困料48小时;将物料在100mpa压力下用高频振动压机压制成 砖坯,将砖坯在110℃下干燥48小时,最后将所得砖坯在1400℃氮化窑下烧制72小时, 获得碳化硅耐火砖。

73.实施例2

74.实施例2提供了一种碳化硅耐火砖,其原料由以下重量百分比的组分组成:

75.碳化硅粉81%,其中,1mm<粒度≤3mm的碳化硅粉52.94%,0.2mm<粒度≤1mm的 碳化硅粉23.53%,粒度≤0.044mm的碳化硅粉23.53%;

76.粒度≤0.044mm金属硅粉10%;

77.长度为0.5

‑

5mm的碳化硅纤维6%;

78.粒度≤0.044mm的氧化镧1%;

79.耐火黏土2%。

80.上述原料的重量百分比之和为100%。

81.外加占上述原料总重2%的羧甲基纤维素、2%的聚乙烯醇、4%的水做粘合剂。

82.(1)将上述配比的碳化硅粉、金属硅粉和碳化硅短纤维在行星式搅拌机中混合并搅拌 5min;

83.(2)将上述配比的氧化镧、耐火黏土、羧甲基纤维素、聚乙烯醇和水加入小型搅拌机 混合并搅拌5min;所得物料再加入行星式搅拌机混合并搅拌20min。

84.(3)将搅拌所得混合料困料35小时;将物料在120mpa压力下用高频振动压机压制成 砖坯,将砖坯在110℃下干燥48小时。最后将所得砖坯在1420℃氮化窑下烧制72小时即 得纤维增强型氮化硅结合碳化硅耐火砖。

85.实施例3

86.实施例3提供了一种碳化硅耐火砖,其原料由以下重量百分比的组分组成:

87.碳化硅粉:84%,其中,碳化硅粉1mm<粒度≤3mm的碳化硅粉40%,0.2mm<粒度 ≤1mm的碳化硅粉30%,粒度≤0.044mm的碳化硅粉30t%;

88.粒度≤0.044mm金属硅粉8%;

89.长度为0.5

‑

5mm的碳化硅纤维4%;

90.粒度≤0.044mm的氧化铈3%;

91.耐火黏土3%。

92.上述原料的重量百分比之和为100%。

93.外加占上述原料总重2%的羧甲基纤维素、2%的聚乙烯醇、4%的水做粘合剂。

94.(1)将上述配比的碳化硅粉、金属硅粉和碳化硅短纤维在行星式搅拌机中混合并搅拌5min;

95.(2)将上述配比的氧化铈、耐火黏土、羧甲基纤维素、聚乙烯醇和水加入小型搅拌机 混合并搅拌5min;所得物料再加入行星式搅拌机混合并搅拌20min。

96.(3)将搅拌所得混合料困料38小时;将物料在120mpa压力下用高频振动压机压制

成 砖坯,将砖坯在110℃下干燥48小时。最后将所得砖坯在1350℃氮化窑下烧制72小时即 得纤维增强型氮化硅结合碳化硅耐火砖。

97.实施例4

98.实施例4提供了一种碳化硅耐火砖,其原料由以下重量百分比的组分组成:

99.碳化硅粉:81%,其中,1mm<粒度≤3mm的碳化硅粉45%,0.2mm<粒度≤1mm的 碳化硅粉35%,粒度≤0.044mm的碳化硅粉20t%;

100.粒度≤0.044mm金属硅粉6%;

101.长度为0.5

‑

5mm的碳化硅纤维10%;

102.粒度均≤0.044mm的氧化镧和氧化铈的混合物共1%;

103.耐火黏土2%。

104.上述原料的重量百分比之和为100%。

105.外加占上述原料总重2%的羧甲基纤维素、2%的聚乙烯醇、4%的水做粘合剂。

106.(1)将上述配比的碳化硅粉、金属硅粉和碳化硅短纤维在行星式搅拌机中混合并搅拌 5min;

107.(2)将上述配比的氧化镧、耐火黏土、羧甲基纤维素、聚乙烯醇和水加入小型搅拌机 混合并搅拌5min;所得物料再加入行星式搅拌机混合并搅拌20min。

108.(3)将搅拌所得混合料困料46小时;将物料在120mpa压力下用高频振动压机压制成 砖坯,将砖坯在110℃下干燥48小时。最后将所得砖坯在1450℃氮化窑下烧制72小时即 得纤维增强型氮化硅结合碳化硅耐火砖。

109.对比例1

110.对比例1提供了一种碳化硅耐火砖,其原料由以下重量百分比的组分组成,

111.70%的碳化硅砂、10%的工业硅、5%的二氧化硅微粉、10%的氮化硅、0.5%的氧 化镁、2%的氧化锆、2%的结合剂和助烧剂。

112.首先将上述重量百分比的工业硅、二氧化硅超微粉、氮化硅、氧化镁、氧化锆、和助 烧剂混合;然后将碳化硅砂和结合剂放入搅拌机搅拌,将先前混合后的物料加入搅拌机, 继续搅拌,出料后将所得混合物料压制成砖坯,并送入工业窑炉加热烘烤72小时以上,随 炉冷却;将所得砖坯在氮气气氛保护下烧成;待烧成后冷却至室温,取出窑炉即可。

113.对比例2

114.对比例2提供了一种铝硅质耐火砖,目前用作干熄焦炉牛腿部位,其原料由以下重量 百分比的组分组成,莫来m60:5

‑

15%;m47:30

‑

50%;红柱石10

‑

20%;细粉部分30

‑

40%,

115.将上述重量百分比的莫来m60、红柱石、细粉部分,加入液体纸浆和氧化铝微粉,机 压成型,在1500℃下烧成。

116.将实施例1

‑

4以及对比例1

‑

2的耐火砖进行体积密度、显气孔率、高温抗折强度、常温 耐压强度、剩余强度率、磨损量和断裂能进行测量,结果如表1所示。

117.表1

[0118][0119]

表1中,

[0120]

显气孔率是指耐火砖中所有开口气孔的体积与其总体积的比值,其越高,表明耐火材 料的致密性越差,但保温性能好。

[0121]

高温抗折强度是指将长条形耐火砖试样加热到试验温度1100℃,并在该温度下保温 0.5h,以恒定的加载荷速率对试样的中间部位施加应力直至试样断裂,测量的最大应力值。 高温抗折强度越高,表明耐火砖在高温下的强度性能越好。

[0122]

剩余强度率是指耐火砖在经历20次热震冲击后,测试其常温抗折强度和原始常温抗折 强度的比值,剩余强度率越大,表明耐火砖的抗热震性能越好。

[0123]

磨损量是指用450kpa压缩空气将1kg碳化硅砂通过喷砂管垂直喷射到耐火砖试样的平 坦表面,测定耐火砖试样被磨损掉的体积。磨损量越小,耐火砖的耐磨性能越好。

[0124]

断裂能是指在陶瓷材料内部由一个裂纹产生两个新的表面时,单位投影面积上所需要 的能量。因此,可以认为材料的断裂能越高,其“韧性”越好。原因是裂纹在这种材料中 的扩散很困难。

[0125]

由表1可知,

[0126]

实施例1

‑

4提供的耐火砖,其体积密度为2.77

‑

2.82g

·

cm

‑3,显气孔率为11.9

‑

12.5%, 常温耐压强度为204

‑

211mpa,高温抗折强度为29.7

‑

30.5mpa,剩余强度率为79

‑

82%,磨损 量为2.8

‑

3.2cm3,使用寿命为12

‑

15年,断裂能为230

‑

245j

·

m

‑2。

[0127]

对比例1提供的耐火砖采用了氮化硅结合碳化硅的方式,强度很高,常温耐压强度 202mpa,高温抗折强度25.4mpa,但是在经历大约20热震冲击后,剩余强度率只有45%, 韧性较低,其表面呈现较多裂纹,且裂纹扩展很快,容易发生掉砖,因此寿命仅为5

‑

8年, 其断裂能为95j

·

m

‑2不高,韧性差。

[0128]

对比例2提供的耐火砖,其常温耐压强度为134mpa,高温抗折强度在13.6mpa,因此, 这种铝硅质的磨损量为6.9cm3,耐磨性较差,寿命不高,为5

‑

10年;由于这种砖在烧成过 程中形成一定量的微裂纹,从而提高产品抗热震稳定性,使得20次热震冲击后的剩余强度 率可以达到67%。

[0129]

与对比例2相比,本发明实施例1

‑

4的耐火砖常温抗压强度和高温抗折强度均提高近一 倍,抗热震性能,剩余强度率明显提升,磨损量减少50%以上,运用于干熄炉斜道区,能 大幅提高使用寿命,节约检修时间,降低生产成本,利于干熄焦炉正常稳定生产及提高作 业率。

[0130]

本发明实施例提供的耐火砖适合大尺寸、复杂形状构件的制备,具有净尺寸成型、高 致密度、低烧结温度、极短的保温时间等优点,制成的耐火砖常温耐压强度为204

‑

211mpa, 高温抗折强度为29.7

‑

30.5mpa,强度高;剩余强度率为79

‑

82%,抗热震性能好;磨

损量为 2.8

‑

3.2cm3,耐磨性好;使用寿命为12

‑

15年,断裂能为230

‑

245j

·

m

‑2,韧性好;并且该 耐火砖生产成本不高,利于推广应用。

[0131]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排 他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素, 而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所 固有的要素。

[0132]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概 念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选 实施例以及落入本发明范围的所有变更和修改。

[0133]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和 范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内, 则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1