一种对富含硫酸钠和硫酸铵的有机废水的资源化系统的制作方法

1.本发明涉及处理海因类化合物合成所产生的富含硫酸钠与硫酸铵的有机废水的技术领域,具体涉及一种对富含硫酸钠和硫酸铵的有机废水的资源化系统。

背景技术:

2.在海因类化合物合成过程中会产生大量富含硫酸钠与硫酸铵的有机废水。如果能够将其中的硫酸钠与硫酸铵进行提纯,不但可以创造新的经济价值,也可以减少三废排放量。

3.对海因类化合物合成过程中所产生的富含硫酸钠与硫酸铵的有机废水进行资源化过程中,主要面临两大难题:

4.水

‑

硫酸钠

‑

硫酸铵的三元相图过于复杂,硫酸钠与硫酸铵在蒸发结晶过程中会析出复盐na2so4·

(nh4)2so4·

h2o,导致产品收率下降,因而无法应用常规蒸发结晶工艺进行提纯;

5.废液中的有机物含量过高,无法单纯利用活性炭吸附、膜过滤等手段去除有机物,在此情况下直接蒸发所获得的固体盐为高有机物废盐,无法资源化应用。

技术实现要素:

6.为此,本发明提供一种对富含硫酸钠和硫酸铵的有机废水的资源化系统,以解决现有技术中对富含硫酸钠和硫酸铵的有机废水处理时,无法实现对硫酸铵与硫酸钠的高效分离的问题。

7.为了实现上述目的,本发明提供如下技术方案:

8.根据本发明,提供了一种对富含硫酸钠和硫酸铵的有机废水的资源化系统,包括相互之间连通的第一反应釜、离心机、蒸氨塔、丝网除沫器、分缩器、吸收塔和第一吸附塔;还包括相互之间连通的第二反应釜、第一蒸发结晶系统、热解炉、溶盐罐、管式微滤装置、板框压滤机、第二吸附塔、第二蒸发结晶系统和氢氧化钠配液罐,所述蒸氨塔与所述第二反应釜连通,所述第一反应釜与所述氢氧化钠配液罐连通;所述第一反应釜中设有原料液和来自于所述氢氧化钠配液罐的氢氧化钠溶液,使得原料液中的硫酸铵转化为硫酸钠和氨水,所述离心机用于分离出析出的结晶盐和清液,所述清液依次通过所述蒸氨塔、所述丝网除沫器、所述分缩器、所述吸收塔和所述第一吸附塔后得到氨水产品;

9.所述蒸氨塔的液相出料与硫酸溶液进入所述第二反应釜,反应产物进入所述第一蒸发结晶系统,得到结晶盐,并与所述离心机析出的结晶盐进入所述热解炉,得到热解产物,并依次通过所述溶盐罐、所述管式微滤装置、所述板框压滤机、所述第二吸附塔和所述第二蒸发结晶系统,得到硫酸钠产品。

10.进一步地,所述第一反应釜中物料的ph值为10~13。

11.进一步地,所述第一反应釜中物料的ph值为11~12。

12.进一步地,对富含硫酸钠和硫酸铵的有机废水的资源化系统还包括尾气处理系

统,所述吸收塔产生的气体和所述热解炉产生的废气排入所述尾气处理系统,合格后排入大气。

13.进一步地,所述第一反应釜和所述离心机的操作压力均为0.1mpa~0.4mpa。

14.进一步地,所述第一反应釜和所述离心机的操作压力均为0.2mpa~0.3mpa。

15.进一步地,所述蒸氨塔为板式塔。

16.进一步地,所述热解炉为回转窑,操作气氛为氮气,操作温度为550~650℃,停留时间为2小时。

17.进一步地,所述第一吸附塔为活性炭吸附塔、分子筛吸附塔或树脂吸附塔。

18.进一步地,所述第二吸附塔为活性炭吸附塔、分子筛吸附塔或树脂吸附塔。

19.本发明具有如下优点:

20.本发明提供的富含硫酸钠和硫酸铵的有机废水的资源化系统,通过在第一反应釜中加入氢氧化钠溶液,并通过蒸氨塔进行蒸氨,实现了对硫酸铵与硫酸钠的高效分离。

附图说明

21.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引申获得其它的实施附图。

22.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

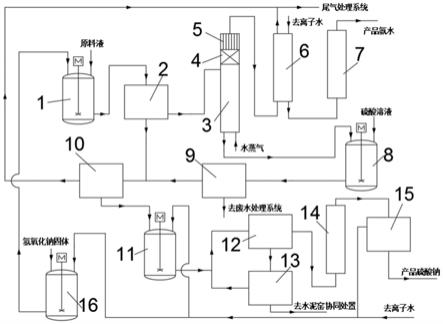

23.图1为根据一示范性实施例示出的一种对富含硫酸钠和硫酸铵的有机废水的资源化系统的结构示意图;

24.图中:1、第一反应釜;2、离心机;3、蒸氨塔;4、丝网除沫器;5、分缩器;6、吸收塔;7、第一吸附塔;8、第二反应釜;9、第一蒸发结晶系统;10、热解炉;11、溶盐罐;12、管式微滤装置;13、板框压滤机;14、第二吸附塔;15、第二蒸发结晶系统;16、氢氧化钠配液罐。

具体实施方式

25.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.根据本发明实施例,提供了一种对富含硫酸钠和硫酸铵的有机废水的资源化系统,如图1所示,包括相互之间连通的第一反应釜1、离心机2、蒸氨塔3、丝网除沫器4、分缩器5、吸收塔6和第一吸附塔7;还包括相互之间连通的第一蒸发结晶系统9、热解炉10、溶盐罐11、管式微滤装置12、板框压滤机13、第二吸附塔14、第二蒸发结晶系统15和氢氧化钠配液罐16;所述蒸氨塔3与所述第二反应釜8连通,所述第一反应釜1与所述氢氧化钠配液罐16连通;所述第一反应釜1中设有原料液和来自于所述氢氧化钠配液罐16的氢氧化钠溶液,使得

原料液中的硫酸铵转化为硫酸钠和氨水,所述离心机2用于分离出析出的结晶盐和清液,所述清液依次通过所述蒸氨塔3、所述丝网除沫器4、所述分缩器5、所述吸收塔6和所述第一吸附塔7后得到氨水产品。

27.所述蒸氨塔3的液相出料与硫酸溶液进入所述第二反应釜8,反应产物进入所述第一蒸发结晶系统9,得到结晶盐,并与所述离心机2析出的结晶盐进入所述热解炉10,得到热解产物,热解产物依次通过所述溶盐罐11、所述管式微滤装置12、所述板框压滤机13、所述第二吸附塔14和所述第二蒸发结晶系统15,得到硫酸钠产品,从而实现有机废水中硫酸铵和硫酸钠的高效分离。

28.本发明提供的富含硫酸钠和硫酸铵的有机废水的资源化系统,通过在第一反应釜1中加入氢氧化钠溶液,并通过蒸氨塔3进行蒸氨,实现了对硫酸铵与硫酸钠的高效分离。

29.在一些可选实施例中,所述第一反应釜1中物料的ph值为10~13。优选为所述第一反应釜1中物料的ph值为11~12。

30.在一些可选实施例中,对富含硫酸钠和硫酸铵的有机废水的资源化系统还包括尾气处理系统,所述吸收塔6产生的气体和所述热解炉10产生的废气排入所述尾气处理系统,合格后排入大气,实现废气的排放。

31.在一些可选实施例中,所述第一反应釜1和所述离心机2的操作压力均为0.1mpa~0.4mpa。优选为所述第一反应釜1和所述离心机2的操作压力均为0.2mpa~0.3mpa。

32.在一些可选实施例中,所述蒸氨塔3为板式塔。

33.在一些可选实施例中,所述热解炉10为回转窑,操作气氛为氮气,操作温度为550~650℃,停留时间为2小时。

34.在一些可选实施例中,所述第一吸附塔7为活性炭吸附塔、分子筛吸附塔或树脂吸附塔,优选为活性炭吸附塔。所述第二吸附塔14为活性炭吸附塔、分子筛吸附塔或树脂吸附塔,优选为活性炭吸附塔。

35.下面以实例来说明本发明的使用过程。

36.实施例1

37.一种海因生产外排母液,其中硫酸铵含量18%,硫酸钠含量16%,cod含量31075mg/l。

38.将原料液通入第一反应釜1中,同时加入30%氢氧化钠溶液,调节ph值至12,操作压力为0.2mpa。第一反应釜1的出料为固液混合物,固含率为20%。

39.第一反应釜1的出料进入离心机2中甩干,操作压力为0.2mpa。离心机2产生的清液通入蒸氨塔3,使用水蒸气作为热源和载体,将清液中的氨水以氨气的形式脱除到水蒸气中。蒸氨塔3的塔顶气相先通过丝网除沫器4除去液滴,然后通过分缩器5进行冷凝降低其中的水蒸气含量,随后出料进入吸收塔6。吸收塔6中的吸收剂为去离子水,吸收气体得到粗氨水。吸收塔6的塔底液相出料通入第一吸附塔7,第一吸附塔7为活性炭吸附塔。其中有机物被第一吸附塔7吸附后,得到氨水产品,产品质量符合hg/t5353

‑

2018工业氨水国家标准。吸收塔6的塔顶尾气进入尾气处理系统,达标后排放。

40.蒸氨塔3的塔底液相出料与硫酸溶液通入第二反应釜8,ph值调节为7。反应产物进入第一蒸发结晶系统9,所得蒸馏水进入废水处理系统,所得结晶盐与离心机2所得结晶盐一起进入热解炉10。热解炉10的操作气氛为氮气,操作压力为微负压,操作温度为600~650

℃,停留时间为2小时。热解炉10产生的废气进入尾气处理系统,合格后排放大气,所得热解产物进入溶盐罐11。

41.溶盐罐11出料通入管式微滤装置12,所得泥浆进入板框压滤机13。板框压滤机13所得泥饼送入水泥窑协同处置,所得滤液返回管式微滤装置12。管式微滤装置12所得滤液通入第二吸附塔14,第二吸附塔14为活性炭吸附塔。吸附其中有机物后所得液相出料通入第二蒸发结晶系统15,获得硫酸钠产品,产品质量符合gb/t6009

‑

2014工业无水硫酸钠ⅱ类合格品要求。所得蒸馏水进入溶盐罐11和氢氧化钠配液罐16,供配液使用。根据实际需要,可补充适量去离子水。

42.实施例2

43.一种海因生产外排母液,其中硫酸铵含量16%,硫酸钠含量16%,cod含量27080mg/l。

44.将原料液通入第一反应釜1中,同时加入30%氢氧化钠溶液,调节ph值至11,操作压力为0.2mpa。第一反应釜1的出料为固液混合物,固含率为18%。

45.具体的操作过程同实施例1,这里不再进行赘述。

46.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1