一种废渣基淤泥免烧砖外加剂及其施用方法与流程

1.本发明属于土木工程和水利工程的技术领域,特别是涉及一种废渣基淤泥免烧砖外加剂及其施用方法。

背景技术:

2.一方面,我国正面临巨大的环保压力。由于国家对淤泥处置必要性并没有特别重视,我国目前的淤泥安全无害化处置率尚不到30%,远不及水处理和大气处理,这便导致国内生产淤泥的企业乱排乱倒,造成淤泥堆积的现象愈发明显,其对环境的危害日益加剧。

3.淤泥之所以难以进行无害化处理是因为一般淤泥含水率高达80%以上,整个淤泥所处的环境并不适宜清挖扰动,清挖难度很大。淤泥长时间堆放容易滋生细菌,散发出恶臭味,若是在下风口,将严重的影响下风口周边的居住环境,垃圾填埋场中的淤泥会经过经水浸泡、溶解,产生渗滤液,若不做好倒排和阻隔工作,渗滤液将污染周边的地下水体和地表水;另外填埋场中淤泥绝大部分含有重金属,如果不进行处置,淤泥中的重金属将会迁移至周边土壤,造成周边土壤污染。

4.另一方面,当前水利工程与土木工程领域中所使用的多类材料存在生产能耗高,开采难度大,资源存量少,施用难度大等问题,不利于可持续发展。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的是提供一种废渣基淤泥免烧砖外加剂及施用方案,以解决目前土木工程与水利工程领域中砌体生产能耗大以及冶金行业废料处理难,污染大等环保问题。

6.为实现上述目的,本发明将通过如下技术方案实现:一种废渣基淤泥免烧砖外加剂,所述外加剂为ab料形式,即通过a料和b料均匀混合制成而成。

7.在进一步的实施例中,所述a料由高岭石和白云石磨细后共同煅烧而得;

8.所述b料包括:改性聚丙烯酸酯、硫酸钠、木质素磺酸盐、高锰酸钾、硫酸铝铁与蒸馏水。

9.在进一步的实施例中,所述a料与b料进行混合时的质量比为10~15∶1。

10.在进一步的实施例中,所述a料的制备方法具体包括以下步骤:

11.步骤101、将高岭石与白云石应放入振动粉磨机中进行粉磨,每次粉磨2~3kg,粉磨时间为3~5min,粉磨后需过0.2mm筛,得到混合粉料;

12.步骤102、将上述混合粉料置入煅烧竖窑中煅烧至1200℃;

13.步骤103、将煅烧过程产生的co2通过除尘器净化并加热至250℃;

14.步骤104、将加热后的co2加入煅烧竖窑中辅助高岭石与白云石煅烧,完成循环;

15.步骤105、确认煅烧后的高岭石与白云石性状,要求呈灰白色粉末状,细度达到10~15μm,活性指数为105~115%。

16.在进一步的实施例中,所述a料中高岭石和白云石的质量之比为1.5~3∶0.5~1;

17.b料中改性聚丙烯酸酯、硫酸钠、木质素磺酸盐、高锰酸钾、硫酸铝铁与水的质量之比为3.4~3.5∶6.8~7.1∶2.4∶1∶1∶20。

18.在进一步的实施例中,所述b料中的改性聚丙烯酸酯的分子量为2200~3300,其中改性聚丙烯酸酯所使用的改性剂为:h2o2、异抗坏血酸和过氧叔丁醇,具体包括以下骤:

19.步骤201、单体预乳化液的制备:将蒸馏水、聚氧乙烯烷基醚、2

‑

丙烯酸

‑2‑

乙基己基酯、甲基丙烯酸甲酯、丙烯酰胺充分搅拌后放置备用;

20.步骤202、改性聚丙烯酸酯的合成:在玻璃反应釜中加入蒸馏水,升温至60~70℃后加入单体预乳化液,搅拌5~10min后加入h2o2与异抗坏血酸反应10~20min后升温至70~75℃,滴加剩余的单体预乳化液,同步滴加蒸馏水、h2o2和异抗坏血酸,滴加时间4~5h,保温1.5~2.5h;

21.待溶液降温至55~65℃时分别滴加过氧化叔丁醇和蒸馏水的混合液及异抗坏血酸和蒸馏水的混合液,滴加时间0.4~0.6h,然后保温0.4~0.6h;

22.后处理剂添加完后降温到室温,搅拌0.4~0.6h后,用200目滤网过滤后得到改性聚丙烯酸酯乳液产品。

23.在进一步的实施例中,所述蒸馏水、聚氧乙烯烷基醚、2

‑

丙烯酸

‑2‑

乙基己基酯、甲基丙烯酸甲酯、丙烯酰胺的质量之比为25~27∶5∶20∶26~27∶1。

24.在进一步的实施例中,所述步骤202具体如下:第一次滴加时加入的单体预乳化液占所配置单体乳化液总量的5%,加入蒸馏水、单体预乳化液、h2o2和异抗坏血酸的质量之比为360∶71∶1∶1;

25.第二次滴加时加入剩余所有单体预乳化液,加入蒸馏水、单体预乳化液、h2o2和异抗坏血酸的质量之比为53∶450∶1∶1;

26.第三次滴加时加入的异抗坏血酸质量应为第二次滴加量的50~55%;加入的蒸馏水、过氧化叔丁醇和异抗坏血酸的质量之比为20∶1∶1.6。

27.使用如上所述的废渣基淤泥免烧砖外加剂的施用方法,具体包括以下步骤:

28.第1步,淤泥预处理:剔除淤泥中明显的动植物残渣,并通过闷料,控制拌和含水率不高于120%;

29.第2步,制备固化剂:将外加剂与水泥按一定比例均匀混合后加入水,制成固化剂;

30.第3步,素体的成型:将第1步中处理所得的淤泥加入炼钢炉渣后与第2步制得的固化剂充分混合搅拌,待拌和均匀后于特制模具中通过热压成型,得到素体;

31.第4步,将第3步所得的素体脱模养护,待其硬化后得到废渣基淤泥免烧砖成品。

32.在进一步的实施例中,在第1步中,所使用的淤泥为高含水率土体,通过闷料控制拌和时含水率不高于120%,液限含水率为50%~55%,塑限含水率为25%~30%,绝干密度为1.4g/cm3;闷料的操作为在自然状态的淤泥中加入天然淤泥质量2%~6%的偏铝酸钠,均匀拌和后静置;

33.在第2步中,固化剂由外加剂、水泥和水构成,三者的质量之比为2.2~2.4∶1∶3.6~3.8;

34.在第3步中,所述淤泥、炼钢炉渣、固化剂的质量比为1~1.5∶3~3.5∶2~2.5;以不超过20kn/s的速率进行加载,在荷载达到200kn时停止加载并进行保压,保持200kn荷载不少于1min,随后以不超过20kn/s的速率卸载;

35.在第4步中,养护制度为自然养护,在养护7d后强度可达到10~15mpa,在养护28d后强度将稳定在25~30mpa。

36.本发明的有益效果:本发明公开了一种利用外加剂固化淤泥及工业废料以制备人工石的方法,是将经过生石灰或塔底灰闷料处理的淤泥与一定质量比的高岭石、白云石、偏铝酸钠、硫铝酸盐水泥、偏高岭土、氟改性聚丙烯酸酯、硫酸钠、木质素磺酸盐依照一定工序与一定质量的水搅拌至均匀后通过机械压实的方式制成坯体,其后对毛边进行切割,并在一定条件下养护而得。本发明的原材料来源广泛,并充分利用工程废弃料及河底疏浚淤泥。依据本发明制备的免烧砖直接压缩强度不低于15mpa,可用来部分替代如河道护坡所必需的天然石料,也可切割后做成砌块用于建筑物之上。

37.本发明主要是通过改性聚丙烯酸酯的添加使外加剂能够具备不低于15mpa的压缩强度:改性聚丙烯酸酯分子量为2200~3300,显著高于普通聚丙烯酸酯分子,填充效应显著提升;且增加卤代烃官能团,使得与土壤矿物表面阳离子间的螯合更为紧密,进而提升抑制土壤矿物水化及吸收固化材料水解产生阴阳离子的效果。进行施用时,向经过闷料处理的废渣淤泥中加入由该外加剂与水泥混合而成的固化剂并共同拌和后,在特制模具中填料并通过热压成型,脱模后在自然条件下进行养护。本发明中所涉及的外加剂原材料具有成本低,污染小,易获取的优点,施用工艺易于操作,所得产品的最高直接压缩强度可达到20~25mpa。

具体实施方式

38.下面将结合实施例,对本发明技术方案进行清楚、完整的描述。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。本发明中所述的百分比在无特别说明的情况下都是指质量百分比。

39.从全球可持续发展的角度来讲,我们正面临着资源紧缺、能源价格上涨、土壤有机质流失以及碳排放量高的现状,未来大规模使用淤泥并使其转化为可利用材料亦是大势所趋。因此,开发出一种应用于水利工程与土木工程领域的废渣基淤泥免烧砖外加剂并规范其施用方法不但具有广阔的工程实用性,也具有积极的社会意义。

40.针对现有技术存在的不足,本发明的目的是提供一种废渣基淤泥免烧砖外加剂及施用方案,以解决目前土木工程与水利工程领域中砌体生产能耗大以及冶金行业废料处理难,污染大等环保问题。

41.为实现上述目的,本发明将通过如下技术方案实现:

42.本发明所用外加剂为ab料形式,将a、b料均匀混合后得到外加剂。

43.所述a料由高岭石和白云石磨细后共同煅烧而得;

44.所述b料包括:改性聚丙烯酸酯、硫酸钠、木质素磺酸盐、高锰酸钾、硫酸铝铁与蒸馏水。

45.进一步的,所述a料与b料进行混合时的质量比为10~15∶1。

46.进一步的,所述a料的制备方法具体包括以下步骤:

47.步骤101、将高岭石与白云石应放入振动粉磨机中进行粉磨,每次粉磨2~3kg,粉磨时间为3~5min,粉磨后需过0.2mm筛,得到混合粉料;

48.步骤102、将上述混合粉料置入煅烧竖窑中煅烧至1200℃;

49.步骤103、将煅烧过程产生的co2通过除尘器净化并加热至250℃;

50.步骤104、将加热后的co2加入煅烧竖窑中辅助高岭石与白云石煅烧,完成循环;

51.步骤105、确认煅烧后的高岭石与白云石性状,要求呈灰白色粉末状,细度达到10~15μm,活性指数为105~115%。

52.进一步的,所述a料中高岭石和白云石的质量之比为1.5~3∶0.5~1;

53.b料中改性聚丙烯酸酯、硫酸钠、木质素磺酸盐、高锰酸钾、硫酸铝铁与水的质量之比为3.4~3.5∶6.8~7.1∶2.4∶1∶1∶20。

54.进一步的,所述b料中的改性聚丙烯酸酯的分子量为2200~3300,其中改性聚丙烯酸酯所使用的改性剂为:h2o2、异抗坏血酸和过氧叔丁醇,具体包括以下骤:

55.步骤201、单体预乳化液的制备:将蒸馏水、聚氧乙烯烷基醚、2

‑

丙烯酸

‑2‑

乙基己基酯、甲基丙烯酸甲酯、丙烯酰胺充分搅拌后放置备用;

56.步骤202、改性聚丙烯酸酯的合成:在玻璃反应釜中加入蒸馏水,升温至60~70℃后加入单体预乳化液,搅拌5~10min后加入h2o2与异抗坏血酸反应10~20min后升温至70~75℃,滴加剩余的单体预乳化液,同步滴加蒸馏水、h2o2和异抗坏血酸,滴加时间4~5h,保温1.5~2.5h;

57.待溶液降温至55~65℃时分别滴加过氧化叔丁醇和蒸馏水的混合液及异抗坏血酸和蒸馏水的混合液,滴加时间0.4~0.6h,然后保温0.4~0.6h;

58.后处理剂添加完后降温到室温,搅拌0.4~0.6h后,用200目滤网过滤后得到改性聚丙烯酸酯乳液产品。

59.进一步的,所述蒸馏水、聚氧乙烯烷基醚、2

‑

丙烯酸

‑2‑

乙基己基酯、甲基丙烯酸甲酯、丙烯酰胺的质量之比为25~27∶5∶20∶26~27∶1。单体乳化液质量应占外加剂质量的78~80%。

60.进一步的,所述步骤202具体如下:第一次滴加时加入的单体预乳化液占所配置单体乳化液总量的5%,加入蒸馏水、单体预乳化液、h2o2和异抗坏血酸的质量之比为360∶71∶1∶1;

61.第二次滴加时加入剩余所有单体预乳化液,加入蒸馏水、单体预乳化液、h2o2和异抗坏血酸的质量之比为53∶450∶1∶1;

62.第三次滴加时加入的异抗坏血酸质量应为第二次滴加量的50~55%;加入的蒸馏水、过氧化叔丁醇和异抗坏血酸的质量之比为20∶1∶1.6。

63.上述的废渣基淤泥免烧砖外加剂的施用方法,具体包括以下步骤:

64.第1步,淤泥预处理:剔除淤泥中明显的动植物残渣,闷料;

65.第2步,制备固化剂:将外加剂与水泥按一定比例均匀混合后加入水,制成固化剂;

66.第3步,素体的成型:将第1步中处理所得的淤泥加入炼钢炉渣后与第2步制得的固化剂充分混合搅拌,待拌和均匀后于特制模具中通过热压成型,得到素体;

67.第4步,将第3步所得的素体脱模养护,待其硬化后得到废渣基淤泥免烧砖成品。

68.进一步的,在第1步中,所使用的淤泥为高含水率土体,液限为50%~55%,塑限为20%~30%,绝干密度为1.4~1.6g/cm3,例如河湖、水库的底淤等,通过闷料、晾晒控制拌和时含水率不高于120%;淤泥所包含的杂质主要为杂草、树枝、碎石、有机质残留物等,去除后淤泥杂质含量应小于3%。闷料的操作为在自然状态的淤泥中加入天然淤泥质量2%~

6%的偏铝酸钠,均匀拌和后静置;淤泥经闷料处理后的含水率应降低至80%~100%。闷料后的淤泥应过0.2mm筛进行筛除。

69.在第2步中,固化剂由外加剂、水泥和水构成,三者的质量之比为2.2~2.4∶1∶3.6~3.8;所使用水泥为p

·

o 42.5水泥。淤泥、炼钢炉渣、固化剂的质量比为1~1.5∶3~3.5∶2~2.5。淤泥、炼钢炉渣与固化剂的拌和时间应不少于2min。

70.在第3步中,向特制模具中填料时应分三层进行填料插捣,确保各料层之间充分接触。同时注意在模具中预留一定空间,便于成型。

71.所述淤泥、炼钢炉渣、固化剂的质量比为1~1.5∶3~3.5∶2~2.5;最优质量比为1.2∶3.2∶2.3。以不超过20kn/s的速率进行加载,在荷载达到200kn时停止加载并进行保压,保持200kn荷载不少于1min,随后以不超过20kn/s的速率卸载;

72.在第4步中,养护制度为自然养护,在养护7d后强度可达到10~15mpa,在养护28d后强度将稳定在25~30mpa。

73.实施例1

74.(1)取河底淤泥若干,去除淤泥中的杂草、树枝、碎石、有机质残留物等杂质去除后平摊于光照充足处晾晒7天备用。

75.(2)取晾晒后的淤泥6.7kg,加入134g偏铝酸钠静置,进行闷料。待淤泥含水率降至80%后过0.2mm筛备用。

76.(3)取高岭石3.0kg,白云石1.0kg放入振动粉磨机中粉磨5min后过0.2mm筛。将过筛后的高岭石与白云石放入煅烧竖窑中采用co2循环煅烧法进行煅烧。

77.(4)称取蒸馏水9.80g、聚氧乙烯烷基醚1.95g、2

‑

丙烯酸

‑2‑

乙基己基酯7.8g、甲基丙烯酸甲酯10.53g、丙烯酰胺0.39g,均匀混合后充分搅拌,制得单体预乳化液。

78.(5)在玻璃反应釜中加入蒸馏水7.783g,升温至65℃后加入单体预乳化液1.535g,搅拌5~10min后加入h2o2与异抗坏血酸各0.022g反应15min后升温至68℃,滴加剩余的单体预乳化液,同步滴加蒸馏水3.445g、h2o2和异抗坏血酸各0.065g,滴加时间4.5h,保温2h。待溶液降温至60℃时分别滴加过氧化叔丁醇0.020g,异抗坏血酸0.032g和蒸馏水0.4g,滴加时间0.5h,然后保温0.5h。后处理剂添加完后降温到室温,搅拌0.5h后,用200目滤网过滤后得到改性聚丙烯酸酯乳液产品。

79.(6)将改性聚丙烯酸酯乳液与78.6g硫酸钠、27.7g木质素磺酸盐、11.6g高锰酸钾、11.6g硫酸铝铁与232g水充分混合后加入煅烧后的高岭石与白云石中充分搅拌得到外加剂。

80.(7)向外加剂中加入1.91kg水泥与7.08kg水,均匀搅拌后得到固化剂。

81.(8)取炼钢炉渣20.8kg与准备好的淤泥混合后进行搅拌,在搅拌过程中加入配置好的固化剂,搅拌时间为2min。

82.(9)将搅拌所得的物料填入特制模具中,填料时应分三层进行填料插捣,确保各料层之间充分接触。同时注意在模具中预留一定空间,便于成型。

83.(10)对模具中的物料进行热压成型,以不超过20kn/s的速率进行加载,在荷载达到200kn时停止加载并进行保压,保持200kn荷载不少于1min,随后以不超过20kn/s的速率卸载。

84.(11)静置1d后脱模,将脱模后的产品进行自然养护,待其完全硬化后得到最终成

品。

85.实施例2

86.(1)取湖底淤泥若干,去除淤泥中的杂草、树枝、碎石、有机质残留物等杂质去除后平摊于光照充足处晾晒7天备用。

87.(2)取晾晒后的淤泥6.7kg,加入134g偏铝酸钠静置,进行闷料。待淤泥含水率降至80%后过0.2mm筛备用。

88.(3)取高岭石3.0kg,白云石1.0kg放入振动粉磨机中粉磨5min后过0.2mm筛。将过筛后的高岭石与白云石放入煅烧竖窑中采用co2循环煅烧法进行煅烧。

89.(4)称取蒸馏水9.80g、聚氧乙烯烷基醚1.95g、2

‑

丙烯酸

‑2‑

乙基己基酯7.8g、甲基丙烯酸甲酯10.53g、丙烯酰胺0.39g,均匀混合后充分搅拌,制得单体预乳化液。

90.(5)在玻璃反应釜中加入蒸馏水7.783g,升温至65℃后加入单体预乳化液1.535g,搅拌5~10min后加入h2o2与异抗坏血酸各0.022g反应15min后升温至68℃,滴加剩余的单体预乳化液,同步滴加蒸馏水3.445g、h2o2和异抗坏血酸各0.065g,滴加时间4.5h,保温2h。待溶液降温至60℃时分别滴加过氧化叔丁醇0.020g,异抗坏血酸0.032g和蒸馏水0.4g,滴加时间0.5h,然后保温0.5h。后处理剂添加完后降温到室温,搅拌0.5h后,用200目滤网过滤后得到改性聚丙烯酸酯乳液产品。

91.(6)将改性聚丙烯酸酯乳液与78.6g硫酸钠、27.7g木质素磺酸盐、11.6g高锰酸钾、11.6g硫酸铝铁与232g水充分混合后加入煅烧后的高岭石与白云石中充分搅拌得到外加剂。

92.(7)向外加剂中加入2.99kg水泥与5.99kg水,均匀搅拌后得到固化剂。

93.(8)取炼钢炉渣20.2kg与准备好的淤泥混合后进行搅拌,在搅拌过程中加入配置好的固化剂,搅拌时间为2min。

94.(9)将搅拌所得的物料填入特制模具中,填料时应分三层进行填料插捣,确保各料层之间充分接触。同时注意在模具中预留一定空间,便于成型。

95.(10)对模具中的物料进行热压成型,以不超过20kn/s的速率进行加载,在荷载达到200kn时停止加载并进行保压,保持200kn荷载不少于1min,随后以不超过20kn/s的速率卸载。

96.(11)静置1d后脱模,将脱模后的产品进行自然养护,待其完全硬化后得到最终成品。

97.实施例3

98.(1)取水库底淤泥若干,去除淤泥中的杂草、树枝、碎石、有机质残留物等杂质去除后平摊于光照充足处晾晒7天备用。

99.(2)取晾晒后的淤泥6.7kg,加入134g偏铝酸钠静置,进行闷料。待淤泥含水率降至80%后过0.2mm筛备用。

100.(3)取高岭石1.5kg,白云石0.5kg放入振动粉磨机中粉磨5min后过0.2mm筛。将过筛后的高岭石与白云石放入煅烧竖窑中采用co2循环煅烧法进行煅烧。

101.(4)称取蒸馏水9.80g、聚氧乙烯烷基醚1.95g、2

‑

丙烯酸

‑2‑

乙基己基酯7.8g、甲基丙烯酸甲酯10.53g、丙烯酰胺0.39g,均匀混合后充分搅拌,制得单体预乳化液。

102.(5)在玻璃反应釜中加入蒸馏水7.783g,升温至65℃后加入单体预乳化液1.535g,

搅拌5~10min后加入h2o2与异抗坏血酸各0.022g反应15min后升温至68℃,滴加剩余的单体预乳化液,同步滴加蒸馏水3.445g、h2o2和异抗坏血酸各0.065g,滴加时间4.5h,保温2h。待溶液降温至60℃时分别滴加过氧化叔丁醇0.020g,异抗坏血酸0.032g和蒸馏水0.4g,滴加时间0.5h,然后保温0.5h。后处理剂添加完后降温到室温,搅拌0.5h后,用200目滤网过滤后得到改性聚丙烯酸酯乳液产品。

103.(6)将改性聚丙烯酸酯乳液与78.6g硫酸钠、27.7g木质素磺酸盐、11.6g高锰酸钾、11.6g硫酸铝铁与232g水充分混合后加入煅烧后的高岭石与白云石中充分搅拌得到外加剂。

104.(7)向外加剂中加入1.91kg水泥与7.08kg水,均匀搅拌后得到固化剂。

105.(8)取炼钢炉渣20.5kg与准备好的淤泥混合后进行搅拌,在搅拌过程中加入配置好的固化剂,搅拌时间为2min。

106.(9)将搅拌所得的物料填入特制模具中,填料时应分三层进行填料插捣,确保各料层之间充分接触。同时注意在模具中预留一定空间,便于成型。

107.(10)对模具中的物料进行热压成型,以不超过20kn/s的速率进行加载,在荷载达到200kn时停止加载并进行保压,保持200kn荷载不少于1min,随后以不超过20kn/s的速率卸载。

108.(11)静置1d后脱模,将脱模后的产品进行自然养护,待其完全硬化后得到最终成品。

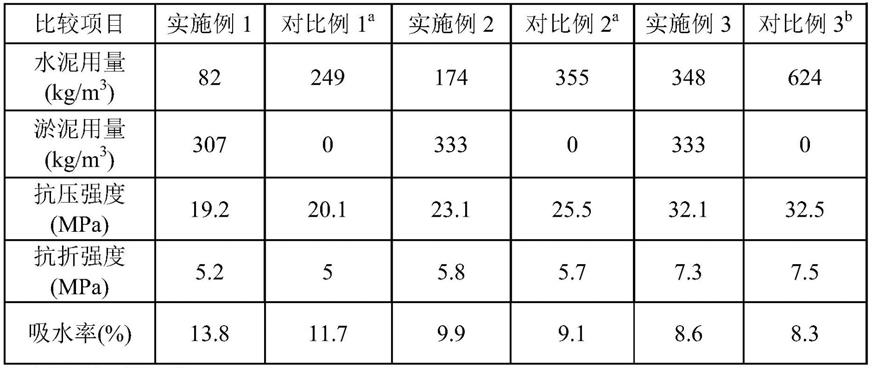

109.表1基于本专利所生产免烧砖与同等级混凝土砖和纯水泥免烧砖的性能对比

[0110][0111]

a

为普通混凝土砖

[0112]

b

为纯水泥免烧砖

[0113]

由上表可知,使用基本发明专利的废渣基淤泥免烧砖吸水率较低、密实度较高,机械强度较强,相较于同等级的普通混凝土制品和纯水泥基免烧砖制品可以消纳大量污泥,水泥用量更少,环保效益明显,可充分应用于水利工程与土木工程领域。

[0114]

本发明选用了矿粉、白云石、偏高岭土、炼钢炉渣、硫酸钠、木质素磺酸盐、高锰酸钾、硫酸铝铁和水作为主要原料,同时制备并采用改性聚丙烯酸酯,以增强前述材料的胶结、分散、氧化、早强效果。改性聚丙烯酸酯分子量为2200~3300,显著高于普通聚丙烯酸酯分子,填充效应显著提升;且增加卤代烃官能团,使得与土壤矿物表面阳离子间的螯合更为紧密,进而提升抑制土壤矿物水化及吸收固化材料水解产生阴阳离子的效果。进行施用时,

向经过闷料处理的废渣淤泥中加入由该外加剂与水泥混合而成的固化剂并共同拌和后,在特制模具中填料并通过热压成型,脱模后在自然条件下进行养护。本发明中所涉及的外加剂原材料具有成本低,污染小,易获取的优点,施用工艺易于操作,所得产品的最高直接压缩强度可达到20~25mpa。

[0115]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1