一种纸面石膏板的制作方法

1.本文涉及但不限于废弃物资源化综合利用及新型室内装饰建材领域,尤其涉及但不限于一种纸面石膏板。

背景技术:

2.石膏在陶瓷行业也有大量应用,而制成的石膏模具在经过60至200次的使用后,由于其性能降低,只能成为废弃石膏。目前,我国对于废弃陶瓷模具石膏的资源化再利用并不令人满意,大部分废弃石膏被随意堆砌或者填埋。堆砌的石膏不仅占用大量耕地,废弃石膏粉的随风飘散也会带来空气污染的问题。而填埋的废弃石膏,又不同于埋藏在地下的天然石膏,其会与土壤中的有机物反应产生h2s,对人体十分有害。

技术实现要素:

3.以下是对本文详细描述的主题的概述。本概述并非是为了限制本申请的保护范围。

4.本申请提供了一种纸面石膏板,包括板芯和护面纸,所述板芯的原料包括,废弃陶瓷模具石膏、密胺树脂和乙二醇。

5.在本申请提供的实施方式中,所述板芯的原料按质量分数计包括,增强纤维0.4wt.%至1.2wt.%,密胺树脂0.073wt.%至0.455wt.%,乙二醇0.009重量份至0.136重量份,聚乙烯醇乳液1wt.%至5wt.%,减水剂0.1wt.%至0.6wt.%,发泡剂0.04wt.%至0.15wt.%,硅酸盐水泥1wt.%至5wt.%,缓凝剂0.02wt.%至0.3wt.%,促凝剂0.1wt.%至0.5wt.%,淀粉0.3wt.%至0.6wt.%,水70%

‑

80%,余量为废弃陶瓷模具石膏。

6.可选地,所述板芯原料由以上组分组成。

7.在本申请提供的实施方式中,所述增强纤维选自长度均为6mm至12mm的聚乙烯醇纤维、玻璃纤维、聚丙烯纤维中的一种或更多种。

8.在本申请提供的实施方式中,所述减水剂选自木质素磺酸盐减水剂、萘系减水剂、氨基减水剂和聚羧酸减水剂中的任意一种或更多种;

9.在本申请提供的实施方式中,可选地,所述发泡剂选自十二烷基硫酸盐、脂肪醇聚氧乙烯醚硫酸盐、松香皂类发泡剂和动植物蛋白类发泡剂中的任意一种或更多种。

10.在本申请提供的实施方式中,所述硅酸盐水泥选自强度等级为42.5、42.5r、52.5、52.5r、62.5和62.5r中的任意一种或更多种的硅酸盐水泥;

11.在本申请提供的实施方式中,可选地,所述缓凝剂选自柠檬酸及其盐、酒石酸及其盐和硼酸及其盐中的任意一种或更多种。

12.在本申请提供的实施方式中,所述淀粉为改性淀粉,可选地,所述改性淀粉选自改性玉米淀粉、改性马铃薯淀粉、改性木薯淀粉和改性小麦淀粉中的任意一种或更多种;

13.在本申请提供的实施方式中,可选地,所述促凝剂为经过球磨的废弃纸面石膏板,球磨后的废弃纸面石膏板的比表面积为10000cm2/g至30000cm2/g。

14.另一方面,本申请提供了上述的纸面石膏板的制备方法,包括以下步骤:

15.1)将所述废弃陶瓷模具石膏,经过磨细、煅烧、球磨、冷却、陈化后得到处理后的石膏材料;

16.2)将所述密胺树脂与所述乙二醇混合均匀备用;

17.3)将水、所述石膏材料、所述聚乙烯醇纤维、所述聚乙烯醇乳液、所述减水剂、所述发泡剂、所述硅酸盐水泥、所述缓凝剂、促凝剂、所述淀粉、步骤2)得到的混合物共同混合均匀,制得石膏料浆;

18.4)将所述石膏料浆浇筑在防水护面纸上,搭接粘牢成型,制成湿板;

19.5)待湿板凝固后,进入干燥机,干燥成型后即得纸面石膏板。

20.可选地,所述制备方法由以上步骤组成。

21.在本申请提供的实施方式中,步骤1)中,经过所述磨细操作后的废弃陶瓷模具石膏的粒度为0.02mm至0.12mm;

22.在本申请提供的实施方式中,步骤1)中,所述煅烧的温度为780℃至820℃。

23.在本申请提供的实施方式中,步骤1)中,经过所述球磨操作的废弃陶瓷模具石膏的比表面积为3500cm2/g至7000cm2/g;

24.在本申请提供的实施方式中,步骤1)中,所述陈化为在环境温度20

‑

25℃,湿度在30

‑

50%的条件下陈化36

‑

52h。

25.在本申请提供的实施方式中,步骤2)中,所述密胺树脂与所述乙二醇在30℃至40℃下混合均匀后,冷却到20℃至25℃后备用。

26.本申请为了将废弃陶瓷模具达到废物资源化综合利用的目的,通过添加增强纤维、密胺树脂、乙二醇、聚乙烯醇乳液、硅酸盐水泥弥补了废弃陶瓷模具石膏自身的缺陷,减少与缩小了裂缝源的尺寸和数量,缓和应力集中程度,增加了废弃陶瓷模具石膏结晶点的数量、填充硬化体内的缝隙、抑制了裂缝引伸与发展的能力,提高其密实度,从而提高石膏板的断裂荷载、剪切力和韧性,符合国标要求。

27.本申请的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本申请而了解。本申请的其他优点可通过在说明书中所描述的方案来发明实现和获得。

具体实施方式

28.为使本申请的目的、技术方案和优点更加清楚明白,下文对本申请的实施例进行详细说明。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互任意组合。

29.本申请实施例中提供了一种纸面石膏板,包括板芯和护面纸,所述板芯的原料包括,废弃陶瓷模具石膏、密胺树脂和乙二醇。

30.在本申请实施例中,所述板芯的原料按质量分数计包括,增强纤维0.4wt.%至1.2wt.%,密胺树脂0.073wt.%至0.455wt.%,乙二醇0.009重量份至0.136重量份,聚乙烯醇乳液1wt.%至5wt.%,减水剂0.1wt.%至0.6wt.%,发泡剂0.04wt.%至0.15wt.%,硅酸盐水泥1wt.%至5wt.%,缓凝剂0.02wt.%至0.3wt.%,促凝剂0.1wt.%至0.5wt.%,淀粉0.3wt.%至0.6wt.%,水70%

‑

80%,余量为废弃陶瓷模具石膏。

31.在本申请实施例中,所述增强纤维选自长度均为6mm至12mm的聚乙烯醇纤维、玻璃纤维、聚丙烯纤维中的一种或更多种。

32.在本申请实施例中,所述减水剂选自木质素磺酸盐减水剂、萘系减水剂、氨基减水剂和聚羧酸减水剂中的任意一种或更多种;

33.在本申请实施例中,可选地,所述发泡剂选自十二烷基硫酸盐、脂肪醇聚氧乙烯醚硫酸盐、松香皂类发泡剂和动植物蛋白类发泡剂中的任意一种或更多种。

34.在本申请实施例中,所述硅酸盐水泥选自强度等级为42.5、42.5r、52.5、52.5r、62.5和62.5r中的任意一种或更多种的硅酸盐水泥;

35.在本申请实施例中,可选地,所述缓凝剂选自柠檬酸及其盐、酒石酸及其盐和硼酸及其盐中的任意一种或更多种。

36.在本申请实施例中,所述淀粉为改性淀粉,可选地,所述改性淀粉选自改性玉米淀粉、改性马铃薯淀粉、改性木薯淀粉和改性小麦淀粉中的任意一种或更多种;

37.在本申请实施例中,所述废弃纸面石膏板为生产线生产的检验不合格的纸面石膏板,当作促凝剂的废弃纸面石膏板放置在干燥环境下,粉碎后球磨至10000cm2/g至30000cm2/g。

38.实施例1

39.实施例1中,所述聚乙烯醇纤维购自常州市天怡工程纤维公司,牌号为ty

‑

c;聚乙烯醇乳液购自塞拉尼斯(中国)投资有限公司,牌号为8482;萘系高效减水剂购自济南市东富翔商贸有限公司,fdn

‑

a牌号;发泡剂为十二烷基硫酸钠;硅酸盐水泥的强度等级为42.5;缓凝剂为柠檬酸钠;淀粉为改性玉米淀粉。

40.所述密胺树脂购自东莞市诚钰新材料科技有限公司,mf1p

‑

110f牌号;

41.制备方法如下:首先将废弃陶瓷模具石膏经过破碎、粉磨、煅烧、球磨、冷却、陈化工艺流程后,得到石膏材料。

42.所述废弃石膏模具破碎粉磨至0.02mm至0.12mm,后在780℃

‑

820℃的温度下煅烧15min,然后进入球磨机球磨比表面积控制在3500cm2/g

‑

7000cm2/g,在环境温度20℃

‑

25℃、湿度30%

‑

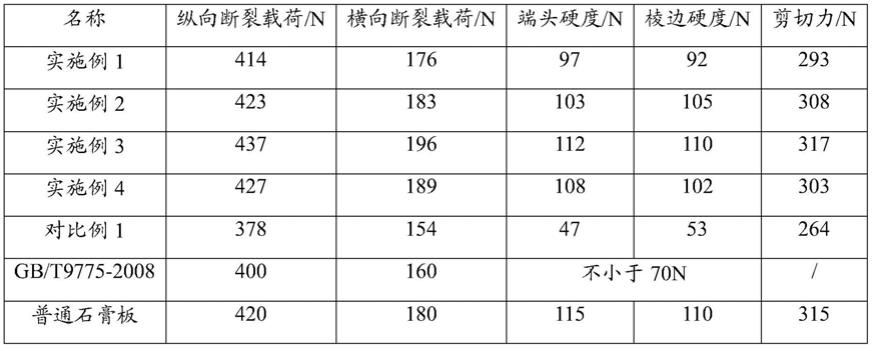

50%的条件下陈化48h,制得石膏材料。

43.将密胺树脂先与乙二醇按下文用量在32℃下混合均匀,冷却到20

‑

25℃后备用。

44.将长度为6mm聚乙烯醇纤维0.8wt.%、密胺树脂0.154wt.%、乙二醇0.046wt%、聚乙烯醇乳液1wt.%、水75wt.%、高效减水剂0.3wt.%、发泡剂0.1wt.%、硅酸盐水泥2wt.%、缓凝剂0.08wt.%、促凝剂0.3wt.%、淀粉0.6wt.%,以及余量的石膏材料输送至混合机内混合搅拌制得石膏料浆,将料浆浇筑在护面纸上,搭接粘牢成型,制成湿板。待湿板凝固后,进入干燥机,干燥机一区温度为135

‑

150℃,二区温度为120

‑

130℃,三区温度为90

‑

100℃,干燥机速度为55

‑

70cm/min,将烘干后的石膏板切边、封条、包装得到纸面石膏板。

45.实施例2

46.实施例2中,所述聚乙烯醇纤维购自常州市天怡工程纤维公司,牌号为ty

‑

c;聚乙烯醇乳液购自塞拉尼斯(中国)投资有限公司,牌号为8482;萘系高效减水剂购自济南市东富翔商贸有限公司,fdn

‑

a牌号;发泡剂为十二烷基硫酸钠;硅酸盐水泥的强度等级为42.5;缓凝剂为柠檬酸钠;淀粉为改性玉米淀粉。

47.所述密胺树脂购自东莞市诚钰新材料科技有限公司,mf1p

‑

110f牌号;

48.制备方法如下:首先将废弃陶瓷模具石膏经过破碎、粉磨、煅烧、球磨、冷却、陈化工艺流程后,得到石膏材料。

49.所述废弃石膏模具破碎粉磨至0.02mm至0.12mm,后在780℃

‑

820℃的温度下煅烧15min,然后进入球磨机球磨比表面积控制在3500cm2/g

‑

7000cm2/g,在环境温度20℃

‑

25℃、湿度30%

‑

50%的条件下陈化48h,制得石膏材料。

50.将密胺树脂先与乙二醇按下文用量在32℃下混合均匀,冷却到20

‑

25℃后备用。

51.将长度为8mm聚乙烯醇纤维0.8wt.%、密胺树脂0.23wt.%、乙二醇0.07wt.%、聚乙烯醇乳液1.5wt.%、水78wt.%、高效减水剂0.4wt.%、发泡剂0.1wt.%、硅酸盐水泥2wt.%、缓凝剂0.08wt.%、促凝剂0.3wt.%、淀粉0.6wt.%,以及余量的再生建筑石膏输送至混合机内混合搅拌制得石膏料浆,将料浆浇筑在护面纸上,搭接粘牢成型,制成湿板。待湿板凝固后,进入干燥机,干燥机一区温度为135

‑

150℃,二区温度为120

‑

130℃,三区温度为90

‑

100℃,干燥机速度为55

‑

70cm/min,将烘干后的石膏板切边、封条、包装得到纸面石膏板。

52.实施例3

53.实施例3中,所述聚乙烯醇纤维购自常州市天怡工程纤维公司,牌号为ty

‑

c;聚乙烯醇乳液购自塞拉尼斯(中国)投资有限公司,牌号为8482;萘系减高效减水剂购自济南市东富翔商贸有限公司,fdn

‑

a牌号;发泡剂为十二烷基硫酸钠;硅酸盐水泥的强度等级为42.5;缓凝剂为柠檬酸钠;淀粉为改性玉米淀粉。

54.所述密胺树脂购自东莞市诚钰新材料科技有限公司,mf1p

‑

110f牌号;

55.制备方法如下:首先将废弃陶瓷模具石膏经过破碎、粉磨、煅烧、球磨、冷却、陈化工艺流程后,得到石膏材料。

56.所述废弃石膏模具破碎粉磨至0.02mm至0.12mm,在780℃

‑

820℃的温度下煅烧15min,然后进入球磨机球磨比表面积控制在4000

‑

6000cm2/g,在环境温度20

‑

25℃、湿度30%

‑

50%的条件下陈化48h。

57.将密胺树脂先与乙二醇按下文用量在32℃下混合均匀,冷却到20

‑

25℃后备用。

58.将12mm聚乙烯醇纤维0.8wt.%、密胺树脂0.31wt.%、乙二醇0.09wt.%、聚乙烯醇乳液2wt.%、水78wt.%、高效减水剂0.5wt.%、发泡剂0.1wt.%、硅酸盐水泥2wt.%、缓凝剂0.08wt.%、促凝剂0.3wt.%、淀粉0.6wt.%,以及余量的石膏材料输送至混合机内混合搅拌制得石膏料浆,将料浆浇筑在护面纸上,搭接粘牢成型,制成湿板。待湿板凝固后,进入干燥机,干燥机一区温度为135

‑

150℃,二区温度为120

‑

130℃,三区温度为90

‑

100℃,干燥机速度为55

‑

70cm/min,将烘干后的石膏板切边、封条、包装得到纸面石膏板。

59.实施例4

60.实施例4中,所述聚乙烯醇纤维购自常州市天怡工程纤维公司,牌号为ty

‑

c;聚乙烯醇乳液购自塞拉尼斯(中国)投资有限公司,牌号为8482;萘系减高效减水剂购自济南市东富翔商贸有限公司,fdn

‑

a牌号;发泡剂为十二烷基硫酸钠;硅酸盐水泥的强度等级为42.5;缓凝剂为柠檬酸钠;;淀粉为改性玉米淀粉。

61.所述密胺树脂购自东莞市诚钰新材料科技有限公司,mf1p

‑

110f牌号;

62.制备方法如下:首先将废弃陶瓷模具石膏经过破碎、粉磨、煅烧、球磨、冷却、陈化工艺流程后,得到石膏材料。

63.所述废弃石膏模具破碎粉磨至0.02mm至0.12mm,在780℃~820℃的温度下煅烧15min,然后进入球磨机球磨比表面积控制在4000~6000cm2/g,在环境温度20~25℃、湿度30%~50%的条件下陈化48h。

64.将6mm聚乙烯醇纤维1wt.%、密胺树脂0.31wt.%、乙二醇0.09wt.%聚乙烯醇乳液2wt.%、水78wt.%、高效减水剂0.5wt.%、发泡剂0.1wt.%、硅酸盐水泥2wt.%、缓凝剂0.08wt.%、促凝剂0.3wt.%、淀粉0.6wt.%,以及余量的石膏材料输送至混合机内混合搅拌制得石膏料浆,将料浆浇筑在护面纸上,搭接粘牢成型,制成湿板。待湿板凝固后,进入干燥机,干燥机一区温度为135

‑

150℃,二区温度为120

‑

130℃,三区温度为90

‑

100℃,干燥机速度为55

‑

70cm/min,将烘干后的石膏板切边、封条、包装得到纸面石膏板。

65.对比例1

66.对比例1中,所述聚乙烯醇纤维购自常州市天怡工程纤维公司,牌号为ty

‑

c;萘系高效减水剂购自济南市东富翔商贸有限公司,fdn

‑

a牌号;发泡剂为十二烷基硫酸钠;硅酸盐水泥的强度等级为42.5;缓凝剂为柠檬酸钠;淀粉为改性玉米淀粉。

67.制备方法如下:首先将废弃陶瓷模具石膏经过破碎、粉磨、煅烧、球磨、冷却、陈化工艺流程后,得到石膏材料。所述废弃石膏模具破碎粉磨至0.02mm至0.12mm,在780℃

‑

820℃的温度下煅烧15min,然后进入球磨机球磨比表面积控制在3500

‑

7000cm2/g,在环境温度20

‑

25℃、湿度30%

‑

50%的条件下陈化48h。

68.将12mm聚乙烯醇纤维0.8wt.%、水75wt.%、高效减水剂0.2wt.%、发泡剂0.1wt.%、硅酸盐水泥2wt.%、缓凝剂0.08wt.%、促凝剂0.3wt.%、淀粉0.6wt.%,以及余量的石膏材料输送至混合机内混合搅拌制得石膏料浆,将料浆浇筑在护面纸上,搭接粘牢成型,制成湿板。待湿板凝固后,进入干燥机,干燥机一区温度为135

‑

150℃,二区温度为120

‑

130℃,三区温度为90

‑

100℃,干燥机速度为55

‑

70cm/min,将烘干后的石膏板切边、封条、包装得到纸面石膏板。

69.下表为该再生纸面石膏板9.5mm厚在中国国家标准gb/t9775

‑

2008《纸面石膏板》测试方法下主要力学性能检测数据:

70.表1各具体实施例再生纸面石膏板的力学性能

[0071][0072]

虽然本申请所揭露的实施方式如上,但所述的内容仅为便于理解本申请而采用的实施方式,并非用以限定本申请。任何本申请所属领域内的技术人员,在不脱离本申请所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本申请

的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1