一种含工业钙渣的碳化砖及其制备方法与流程

:

1.本发明属于碳化砖的技术领域,具体涉及一种含工业钙渣的碳化砖及其制备方法。

背景技术:

2.水泥行业是二氧化碳气体排放大户,而水泥是建筑领域的基础原料;所以最大程度地利用工业废渣,减少水泥熟料的生产和使用数量是目前节能减排、大幅减少二氧化碳减排的主要措施。近些年,加速碳化技术已成为研究热点,此技术是以减少水泥用量为出发点,充分利用废渣矿物相中快速碳化特性制备新型材料的固碳方法,具有碳化周期短、强度发展快、二氧化碳吸收量高等。

3.不锈钢渣是冶炼不锈钢过程中产生的工业废渣,累计堆存量约数千万吨,而不锈钢渣的综合利用率仅约20%。磷石膏是磷铵生产过程中形成的副产物,主要成分为caso4

·

2h2o,累计堆存量约数亿吨,综合利用率仅40%左右。镍渣是冶炼镍铁合金排放的固体废渣,累计堆存量约数千万吨。不锈钢渣、磷石膏和镍渣现有资源化利用方向可分为:作为水泥混凝剂;作为水泥混合材制备水泥;作为掺合料和集料制备混凝土;生产微晶玻璃等。而不锈钢渣、镍渣胶凝活性低,限制其在水泥行业中的大规模应用。上述三种废渣短期内无法全部被利用,绝大部分仍被露天堆存或填埋,不仅占用土地、浪费资源,更严重污染环境,危害人体健康。

技术实现要素:

4.本发明目的之一在于提供一种含工业钙渣的碳化砖,以含钙的工业废渣

‑

不锈钢渣、磷石膏为钙源,在外加剂和水条件下固化二氧化碳制备高强度碳化砖。

5.本发明的第一个目的是通过以下技术方案来实现的:一种含工业钙渣的碳化砖,原料主要包括钙渣、骨料、外加剂及水;其中以质量份计,钙渣30份和骨料70份。

6.本发明所述钙渣由不锈钢渣和磷石膏组成,以质量份计,钙渣中含15~25份不锈钢渣和5~15份磷石膏;

7.其中不锈钢渣是冶炼不锈钢时产生的工业废渣,矿物相以γ型硅酸二钙为主。

8.本发明所述外加剂为碳酸氢氨,其掺量按钙渣总质量的2~4%计。

9.本发明所述水为自来水,其掺量按钙渣和骨料总质量的15~25%计。

10.本发明所述的磷石膏是磷铵生产过程中形成的副产物,矿物相caso4·

2h2o质量的含量大于80%。

11.本发明所述骨料为标准砂、镍渣机制砂中的一种或两种,其中标准砂粒径为小于2.36mm,镍渣是冶炼镍铁合金产生的固体废渣,经过破碎、筛分预处理后,制备出颗粒尺寸小于2.36mm且细度模数约2.6的机制砂。

12.本发明使用γ

‑

c2s不锈钢渣、磷石膏为钙源,在外加剂和水条件下固化二氧化碳制备碳化砖。其中γ

‑

c2s不锈钢渣具有快速碳化特性,磷石膏主矿相是caso4

·

2h2o,通过

加压使co2渗入到砖坯体内部,碳化反应如下:

13.碳源主要包括两部分,一部分是外界加压使co2进入砖内部发生碳化反应,另一部分是外加剂碳酸氢铵分解或者碳酸氢铵与磷石膏反应释放co2;

14.首先γ

‑

c2s在水介质条件下与co2发生反应,属于放热反应,体系内温度逐步升高,实验测得体系内温度可达到70℃

15.co2+h2o

→

h2co316.γ

‑

c2s+h2co3→

caco3+sio2+h2o

17.碳酸氢按分解释放co2,进一步促进砖坯体内部γ

‑

c2s的进一步反应

18.nh4hco3→

nh3+h2o+co219.磷石膏中caso4

·

2h2o碳化反应,也会释放二氧化碳

20.nh4hco3+caso4·

2h2o

→

(nh4)2so4+caco3+h2o+co221.nh3·

h2o+caso4·

2h2o+co2→

(nh4)2so4+caco3+h2o

22.本发明目的之二在于提供一种含工业钙渣的碳化砖的制备方法。

23.本发明的第二个目的是通过以下技术方案来实现的:一种含工业钙渣的碳化砖的制备方法,包括以下步骤:

24.(1)钙渣预处理:将不锈钢渣、磷石膏放置于105

±

5℃环境下烘干至恒重,然后粉磨至全部通过0.15mm筛后,得钙渣粉备用;

25.(2)坯体成型:将步骤(1)所得的钙渣粉与骨料、外加剂混合后,加水搅拌均匀,然后将混合料放置于压砖机中压制成型,制备出坯体;

26.(3)碳化养护:将所述坯体放置于抽真空至压力为0.06~0.08mpa的碳化反应釜中,通入co2气体进行碳化养护,得到高强度碳化砖。

27.步骤(2)所述的压制成型中成型压力为10~20mpa,保压时间为4~6min。

28.步骤(3)所述的碳化养护中,碳化时间为1~3h,co2浓度为20~80%,co2分压为0.1~0.3mpa。

29.步骤(3)所述的碳化养护中,采用的co2气体是炼钢企业排出的二氧化碳气体。

30.本发明的有益效果:

31.(1)本发明采用不锈钢渣、磷石膏、镍渣制备碳化砖,消耗掉大量的不锈钢渣、磷石膏及镍渣,实现了工业废渣的资源化利用,减少了其对环境的危害,具有显著的经济效益和环境效应,有利于企业的可持续发展。

32.(2)本发明充分利用钙渣矿物成分中的钙离子在水介质条件下吸附co2的原理制备高强度碳化砖,实现了水泥的零添加,此举能削减水泥工业的co2排放量;而且制备过程中又能消耗掉工业尾气中的co2气体,进一步减少碳排放。

33.(3)本发明充分利用不锈钢渣、磷石膏中快速碳化特性,加入碳酸氢铵进一步提供碳源制备碳化砖,本发明具有碳化周期短、强度发展快、二氧化碳吸收量高的优点。

34.(4)本发明制备方法简单,生产成本低,生产周期短,制备出的碳化砖性能符合jc/t 422

‑

2007《非烧结垃圾尾矿砖》标准中mu20级别免烧砖的要求,可广泛应用于建筑工程中。

具体实施方式

35.利用以下实施方式来说明本发明内容,但并不局限以下方式,凡依本发明申请范围内所做的均等变换皆在本发明保护范围内。

36.实施例1

37.称取不锈钢渣25份、磷石膏5份、标准砂70份;碳酸氢氨的加入量按钙渣总质量的2%计,水的加入量按钙渣和骨料总量的15%计。

38.一种高强度碳化砖的制备方法,包括以下步骤:

39.(1)钙渣预处理:将不锈钢渣、磷石膏放置于105℃环境下烘干至恒重,然后粉磨至全部通过0.15mm筛后备用;

40.(2)坯体成型:将所得钙渣粉、骨料、外加剂混合后,加水搅拌均匀,然后将混合料放置于压砖机中压制成型,制备出坯体,其中成型压力为10mpa,保压时间为4min;

41.(3)碳化养护:将所述坯体放置于抽真空至压力为0.06mpa的碳化反应釜中,通过浓度为20%的co2气体进行碳化养护,得到高强度碳化砖;其碳化养护工艺为:碳化时间为1h,co2分压为0.3mpa。

42.实施例2

43.称取不锈钢渣15份、磷石膏15份、标准砂50份,镍渣机制砂20份;碳酸氢氨的加入量按钙渣总质量的3%计,水的加入量按钙渣和骨料总量的20%计。

44.一种高强度碳化砖的制备方法,包括以下步骤:

45.(1)钙渣预处理:将不锈钢渣、磷石膏放置于105℃环境下烘干至恒重,然后粉磨至全部通过0.15mm筛后备用;

46.(2)坯体成型:将所得钙渣粉、骨料、外加剂混合后,加水搅拌均匀,然后将混合料放置于压砖机中压制成型,制备出坯体,其中成型压力为15mpa,保压时间为5min;

47.(3)碳化养护:将所述坯体放置于抽真空至压力为0.06mpa的碳化反应釜中,通过浓度为40%的co2气体进行碳化养护,得到高强度碳化砖;其碳化养护工艺为:碳化时间为2h,co2分压为0.2mpa。

48.实施例3

49.称取不锈钢渣20份、磷石膏10份、标准砂40份,镍渣机制砂30份;碳酸氢氨的加入量按钙渣总质量的4%计,水的加入量按钙渣和骨料总量的25%计。

50.一种高强度碳化砖的制备方法,包括以下步骤:

51.(1)钙渣预处理:将不锈钢渣、磷石膏放置于105℃环境下烘干至恒重,然后粉磨至全部通过0.15mm筛后备用;

52.(2)坯体成型:将所得钙渣粉、骨料、外加剂混合后,加水搅拌均匀,然后将混合料放置于压砖机中压制成型,制备出坯体,其中成型压力为20mpa,保压时间为6min;

53.(3)碳化养护:将所述坯体放置于抽真空至压力为0.08mpa的碳化反应釜中,通过浓度为60%的co2气体进行碳化养护,得到高强度碳化砖;其碳化养护工艺为:碳化时间为3h,co2分压为0.2mpa。

54.实施例4

55.称取不锈钢渣18份、磷石膏12份、标准砂20份,镍渣机制砂50份;碳酸氢氨的加入量按钙渣总质量的3%计,水的加入量按钙渣和骨料总量的23%计。

56.一种高强度碳化砖的制备方法,包括以下步骤:

57.(1)钙渣预处理:将不锈钢渣、磷石膏放置于105℃环境下烘干至恒重,然后粉磨至全部通过0.15mm筛后备用;

58.(2)坯体成型:将所得钙渣粉、骨料、外加剂混合后,加水搅拌均匀,然后将混合料放置于压砖机中压制成型,制备出坯体,其中成型压力为15mpa,保压时间为5min;

59.(3)碳化养护:将所述坯体放置于抽真空至压力为0.07mpa的碳化反应釜中,通过浓度为80%的co2气体进行碳化养护,得到高强度碳化砖;其碳化养护工艺为:碳化时间为3h,co2分压为0.3mpa。

60.实施例5

61.称取不锈钢渣23份、磷石膏7份、镍渣机制砂70份;碳酸氢氨的加入量按钙渣总质量的3%计,水的加入量按钙渣和骨料总量的18%计。

62.一种高强度碳化砖的制备方法,包括以下步骤:

63.(1)钙渣预处理:将不锈钢渣、磷石膏放置于105℃环境下烘干至恒重,然后粉磨至全部通过0.15mm筛后备用;

64.(2)坯体成型:将所得钙渣粉、骨料、外加剂混合后,加水搅拌均匀,然后将混合料放置于压砖机中压制成型,制备出坯体,其中成型压力为20mpa,保压时间为6min;

65.(3)碳化养护:将所述坯体放置于抽真空至压力为0.06mpa的碳化反应釜中,通过浓度为80%的co2气体进行碳化养护,得到高强度碳化砖;其碳化养护工艺为:碳化时间为2h,co2分压为0.1mpa。

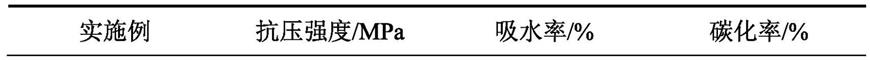

66.实施例1~5制备的碳化砖依据gb/t 2542

‑

2012《砌墙砖试验方法》标准测试抗压强度和吸水率,碳化率通过碳化净浆试件的差热/热重曲线计算得出,具体结果见下表:

[0067][0068][0069]

由上述数据可以得知,实施例1~5的碳化砖性能符合jc/t 422

‑

2007《非烧结垃圾尾矿砖》标准中mu20级别免烧砖的要求。

[0070]

本发明可用其他的不违背本发明的精神或主要特征的具体形式来概述。本发明的上述实施例都只能认为是对本发明的说明而不是限制。因此凡是依据本发明的实质技术对以上实施例所作的任何细微修改、等同变化与修饰,均属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1