一种硫铝铁系水泥、其制备方法、系统和其在海洋工程材料中的应用

1.本发明涉及固体废弃物利用领域,具体涉及一种硫铝铁系水泥、其制备方法、系统和其在海洋工程材料中的应用。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.当今世界各国在海洋工程建设中都采用通用硅酸盐水泥或改性的硅酸盐水泥,比如通过掺加硅灰、超细矿粉等各类添加剂来增强水泥耐久性。硅酸盐水泥水化产物主要是3cao

·

sio2、2cao

·

sio2、3cao

·

al2o3和 4cao

·

al2o3·

fe2o3,容易受到海水的腐蚀破坏,导致该种水泥的耐海水腐蚀性能较差,这是海洋工程中水泥混凝土产生腐蚀现象的基本因素。掺加硅灰、超细矿粉等添加剂的改性硅酸盐水泥的耐久性略强于普通硅酸盐水泥,但超细矿粉的研磨要消耗大量能源,掺加硅灰和添加剂会增加水泥的成本,而且改性硅酸盐水泥的性能提升并不明显。

4.在传统的硫铝酸盐水泥生产中,主要原料为高品质铝矾土、石灰石和石膏,经过生料选择、配料、破碎、粉磨、煅烧(1300

‑

1350℃)和熟料粉磨等一系列环节制备得到硫铝酸盐水泥。硫铝酸盐水泥熟料主要矿物物相为硫铝酸钙、硅酸二钙和铁相,要求熟料中al2o3在28~40%wt,而且传统工艺中,为保证固相反应完全、生成有效矿相,需保证生料中高cao含量,但这也提高了对原料的品质要求,提高了成本。

技术实现要素:

5.为了改善现有技术的不足,本申请提供了一种硫铝铁系水泥(高铁硫铝酸盐水泥)、其制备方法、系统和其在海洋工程材料中的应用。

6.在本发明的第一方面,本发明提供了一种硫铝铁系水泥,其原料包括或由高炉渣、脱硫石膏、铝灰和钢渣组成,生料碱度系数为0.81

‑

0.9。

7.在本发明的实施方式中,所述高炉渣为高炉炼铁过程中,由矿石中的脉石、燃料中的灰分和溶剂(一般是石灰石)中的非挥发组分形成的固体废物;主要含有钙、硅、铝、镁、铁的氧化物和少量硫化物。

8.在本发明的一些实施方式中,所述高炉渣的成分中包括44~54%wtcao、18~28%wt sio2和8~16%wt al2o3。

9.在进一步的实施方式中,所述高炉渣主要成分为:cao:48.84%wt, sio2:24.66%wt,al2o3:11.37%wt,fe2o3:0.49%wt,mgo:11.4%wt。

10.在本发明的实施方式中,所述硫铝铁系水泥生料中cao占32

‑

40重量份、sio2占6

‑

12重量份、al2o3占18

‑

26重量份、fe2o3占10

‑

15重量份、 so3占10

‑

18重量份,其中,铝硫比为

1.0

‑

1.8。

11.本发明将高炉渣作为硫铝酸盐水泥原料大量利用,并且通过生料化学组成和铝硫比等关键参数的控制,突破传统硫铝酸盐水泥生产工艺中的碱度系数要求,可将其降低至0.81

‑

0.9;碱度系数降低减少了水泥生料中cao 的含量,进而降低了对石灰石等高钙原料的依赖。

12.在本发明的实施方式中,水泥熟料中的矿物组成包括50

‑

70wt%硫铝酸钙、0

‑

20wt%钙铝黄长石和0

‑

20wt%硫铝铁酸钙。

13.在本发明的一些实施方式中,水泥熟料中的矿物组成包括50

‑

70wt%硫铝酸钙、0.5

‑

20wt%钙铝黄长石和0.5

‑

20wt%硫铝铁酸钙

14.在本发明的一些实施方式中,水泥熟料中的矿物组成包括58wt%硫铝酸钙、20wt%钙铝黄长石和8wt%硫铝铁酸钙。

15.在本发明的实施方式中,其3d抗压强度≥49.7mpa、3d抗折强度≥ 6.9mpa。以及,在氯离子溶液浸泡下,本发明的硫铝铁系水泥1d、3d、28d 的抗蚀系数均大于1,说明氯离子溶液可以促进高炉渣生产的硫铝铁系水泥的轻度增长。

16.高铁硫铝酸盐水泥具有早强、高强、抗冻、抗渗等性能优势,尤其是耐海水腐蚀性能特别优异,非常适合用作海洋工程材料,但受制于原料价格高,铁铝酸盐水泥无法广泛应用。本发明以高炉渣为原料,使用高炉渣生产的高铁硫铝酸盐水泥成本远低于普通的硫铝酸盐水泥,且3d抗压、抗折强度就可以达到49.7mpa和6.9mpa,完全符合普通425硫铝酸盐水泥的强度标准,因此以高炉渣为原料生产的高铁硫铝酸盐水泥可以被推广为海洋工程材料。

17.在本发明的第二方面,本发明提供了一种制备上述第一方面中所述的硫铝铁系水泥的方法,其包括:将粉磨后的高炉渣与干燥的脱硫石膏、铝灰和钢渣进行混匀均化,将均化后的生料进行煅烧,煅烧温度为1150℃

ꢀ‑

1180℃,煅烧时间为20

‑

60min,得到水泥熟料。

18.在本发明的一些实施方式中,所述方法包括:将粉磨后的高炉渣与干燥的脱硫石膏、铝灰和钢渣混匀均化,生料碱度系数为0.81

‑

0.9,均化后的生料中cao占32

‑

40重量份、sio2占6

‑

12重量份、al2o3占18

‑

26重量份、fe2o3占10

‑

15重量份、so3占10

‑

18重量份,铝硫比为1.0

‑

1.8;将均化后的生料输送至回转窑中进行煅烧,煅烧温度低于1200℃,煅烧时间为 20

‑

60min,得到水泥熟料。

19.传统硫铝酸盐水泥生产过程中,如果水泥生料中fe2o3的含量过高时,会生成作用较小的铁铝酸四钙,无法维持硫铝酸盐水泥早强、高强的特性。为了保证硫铝酸钙的生成数量和质量,通常需要控制水泥生料中fe2o3的含量在3%以下,即水泥生料中仅能添加少量的含铁矿物。但是fe的含量过低会严重影响煅烧温度,导致熟料矿相无法正常生成,降低水泥性能。

20.在本发明的实施方式中,均化后的生料中,钙含量和铝含量低于传统工艺,而铁含量与硫含量明显高于传统工艺。采用本发明的制备方法,可以使得水泥生料中的al2o3含量低于传统生产工艺,fe2o3含量高于传统生产工艺,并且大大降低了煅烧温度,拓展了工艺的适用范围。

21.在本发明的实施方式中,生料碱度系数可降低至0.81

‑

0.9,突破了传统硫铝酸盐水泥生产工艺中的碱度系数要求,碱度系数降低减少了水泥生料中cao的含量,进而降低了

对石灰石等高钙原料的依赖。而高炉渣内的尖晶石在煅烧1200℃之内并不会分解,在水泥水化过程中可以担任骨料的角色,从而又能进一步提高水泥的性能。

22.但是如果原料中的钙含量过少,又会导致煅烧过程中反应不完全,无水硫铝酸钙的量达不到预期,形成大量无水硬性的钙铝黄长石物质,影响到水泥性能。发明人经过反复实验发现,在配料过程中降低生料中铝的含量,可以实现fe取代部分al生成铁铝酸四钙,用来替代部分无水硫铝酸钙的作用,同样可以使水泥具有早强、高强的性能。

23.在本发明的一些实施方式中,将本发明所述配料的水泥生料进行煅烧时,煅烧的最佳温度为1150℃

‑

1180℃,远低于传统硫铝酸盐水泥的煅烧温度,有利于节能环保。

24.在本发明的第三方面,本发明提供了一种制备上述第一方面中所述的硫铝铁系水泥的系统,其包括:干燥系统、破碎系统、研磨系统、均化系统和煅烧系统;按物料处理顺序,干燥系统设置在破碎系统或研磨系统前,均化系统设置在破碎系统或研磨系统后,并位于煅烧系统前。

25.在本发明的一些实施方式中,所述系统包括烘干机、破碎机、研磨机、均化设备和回转窑。

26.在本发明的第四方面,本发明提供了一种利用上述第三方面所述的系统生产硫铝铁系水泥的方法,其包括:采用干燥系统对脱硫石膏进行烘干;烘干后的脱硫石膏进入破碎系统内破碎;钢渣和高炉渣在研磨系统内粉磨;随后经上述处理后的钢渣、高炉渣、脱硫石膏和铝灰进入均化系统进行均化;均化处理后得到水泥生料进入煅烧系统中煅烧,得到水泥熟料。

27.在本发明的第四方面,本发明提供了一种海洋工程建筑材料,其以上述第一方面中所述的硫铝铁系水泥为原料。

28.在本发明的第五方面,本发明提供了上述第一方面所述的硫铝铁系水泥在作为海洋工程建筑材料的应用或在制备海洋工程建筑材料中的应用。

29.如前所述,本发明的硫铝铁系水泥3d抗压、抗折强度就可以达到49.7mpa和6.9mpa,且1d、3d和28d的抗蚀系数均大于1,具有早强、高强、耐腐蚀等优点,且原料易得价廉,煅烧温度低于1200℃,特别适合在海洋工程建筑领域推广使用。

30.与现有技术相比,本发明的优势在于:

31.1、相比于传统硅酸盐水泥和改性硅酸盐水泥,本发明以高炉渣为原料生产得到的硫铝铁系水泥(即高铁硫铝酸盐水泥)抗腐蚀、抗冲刷性更好。在氯离子溶液浸泡下,高炉渣生产的硫铝铁系水泥1d、3d和28d的抗蚀系数均大于1,说明氯离子溶液可以促进高炉渣生产的硫铝铁系水泥的轻度增长。

32.2、本发明的硫铝铁系水泥具有早强、高强、耐腐蚀等优点,应用于海洋工程项目可延长建筑的使用寿命,弥补现在海洋工程材料耐久性不足的缺点。

33.3、使用高炉渣生产的硫铝铁系水泥对原料要求较低,且煅烧温度远低于传统硫铝酸盐水泥,可低至1150℃,可以减少能源使用,降低生产成本,成本可以降低30%左右,减少了二氧化碳的排放。

附图说明

34.构成本申请的一部分的说明书附图用来提供对本申请的进一步理解,本申请的示

意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。以下,结合附图来详细说明本发明的实施方案,其中:

35.图1为高炉渣生产铁系硫铝酸盐水泥生产流程图;

36.图2为实施例2、对比例3、4的抗蚀系数折线图。

具体实施方式

37.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件或按照制造厂商所建议的条件。

38.除非另行定义,文中所使用的所有专业与科学用语与本领域熟练人员所熟悉的意义相同。本发明所使用的试剂或原料均可通过常规途径购买获得,如无特殊说明,本发明所使用的试剂或原料均按照本领域常规方式使用或者按照产品说明书使用。此外,任何与所记载内容相似或均等的方法及材料皆可应用于本发明方法中。文中所述的较佳实施方法与材料仅作示范之用。

39.高炉渣是在高炉炼铁过程中,由矿石中的脉石、燃料中的灰分和溶剂 (一般是石灰石)中的非挥发组分形成的固体废物。主要含有钙、硅、铝、镁、铁的氧化物和少量硫化物。在本发明的实施方式中,高炉渣成分包括cao:44~54%wt,sio2:18~28%wt,al2o3:8~16%wt。如无特殊说明,本发明下述实施例中高炉渣的主要成分为:cao:48.84%wt,sio2:24.66%wt, al2o3:11.37%wt,fe2o3:0.49%wt,mgo:11.4%wt。

40.实施例1

41.如附图1所示,一种利用高炉渣生产硫铝酸盐水泥的系统,包括烘干机、破碎机、研磨机、均化设备和回转窑;烘干机用于对脱硫石膏进行烘干;烘干后的脱硫石膏进入破碎机内破碎;钢渣和高炉渣在研磨机内粉磨;随后钢渣、高炉渣、脱硫石膏和铝灰按设定比例进行配比后进入均化设备进行均化;均化处理后的水泥生料进入回转窑中煅烧,得到水泥熟料。

42.此处均化后的水泥生料的碱度系数为0.81,均化后的生料中cao占37 重量份,sio2占8重量份,al2o3占23重量份,fe2o3占13重量份,so3占 12重量份。之后将均化得到的物料输送至回转窑进行煅烧,煅烧温度为 1160℃,煅烧时间为30min,得到水泥熟料,水泥熟料的主要矿物组成见表 1。将水泥熟料中加入3%石膏,进入水泥粉磨机粉磨,得到硫铝酸盐水泥,所得硫铝酸盐水泥的力学性能见表4。强度检验标准依据gb20472

‑

2006《硫铝酸盐水泥》进行。

43.表1水泥熟料中的主要矿物组成(wt%)

44.组分硫铝酸钙钙铝黄长石硫铝铁酸钙水泥熟料582017

45.对比例1

46.与实施例1的区别为:煅烧温度为1120℃,其他都与实施例1相同,制备的水泥熟料中的主要矿物组成见表2,制备的硫铝酸盐水泥的性能见表4。

47.表2水泥熟料中的主要矿物组成(wt%)

48.组分硫铝酸钙钙铝黄长石硫铝铁酸钙

水泥熟料48288

49.对比例2

50.与实施例1的区别为:煅烧温度为1200℃,其他都与实施例1相同,制备的水泥熟料中的主要矿物组成见表2,制备的硫铝酸盐水泥的性能见表4。

51.表3水泥熟料中的主要矿物组成(wt%)

52.组分硫铝酸钙钙铝黄长石硫铝铁酸钙水泥熟料561915

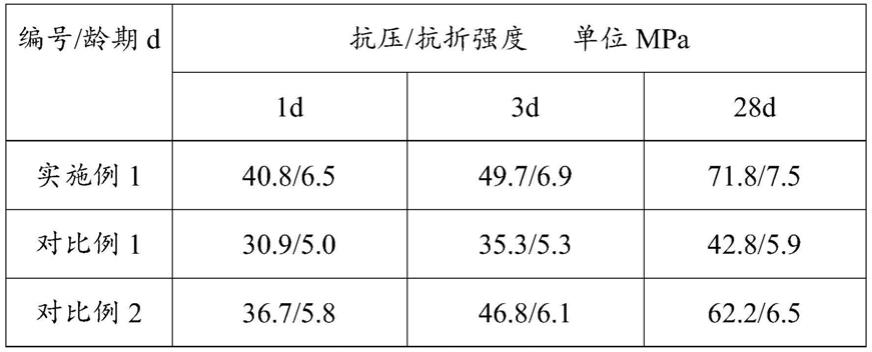

53.表4

[0054][0055]

实施例2

[0056]

与实施例1的区别为:将水泥成品做成砂浆块放在5%cl

‑

的溶液中进行养护,其他与实施例1相同,制备砂浆块的性能见表5、6。

[0057]

对比例3

[0058]

与实施例2的区别为:将砂浆快放在清水中养护,其他与实施例2相同,制备砂浆块的性能见表5、6。

[0059]

对比例4

[0060]

将425硫铝酸盐水泥做成砂浆块放在5%cl

‑

的溶液中进行养护,制备砂浆块性能见表5、6。

[0061]

对比例5

[0062]

将425硫铝酸盐水泥做成砂浆块放在清水中进行养护,制备砂浆块性能见表5、6。

[0063]

对比例6

[0064]

将425硅酸盐水泥做成砂浆块放在5%cl

‑

的溶液中进行养护,制备砂浆块性能见表5、6。

[0065]

对比例7

[0066]

将425硅酸盐水泥做成砂浆块放在清水中进行养护,制备砂浆块性能见表5、6。

[0067]

表5

[0068][0069]

将抗蚀系数k定义为同一龄期下,浸泡在侵蚀溶液中砂浆试块的抗折强度与浸泡在清水中砂浆试块的抗折强度的比值,抗蚀系数k的大小用于评价材料的相对抗侵蚀性能。

[0070]

表6

[0071][0072]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1