一种生物甲烷制氢设备的制作方法

[0001]

本实用新型涉氢能源技术领域,具体说是一种生物甲烷制氢设备。

背景技术:

[0002]

在全球气候开始变暖和面临石油危机、气候危机、环境危机等问题的背景下,世界各个国家开始将目光纷纷投向清洁能源,氢燃料电池技术由此应运而生,一时间成为了大家热议的对象。氢燃料电池技术由于效率高、零排量的特点,被一直认为是未来新能源汽车发展的重要方向之一。从目前的形势上看,国内外在氢燃料电池技术的应用上,已经在商用车上实现了突破,同时也在一些沿海城市与国内发达地区实现了规模性的推广应用。但是,氢燃料电池技术还存在成本高、技术设施配套不完善的缺陷,这样就给能源行业的发展带来了新的挑战。这个时候,就需要秉承科学发展观的思想,介入新能源汽车产业链,在政策的引导下,完成石化产业链的转型与调整,促进氢燃料电池技术的应用与可持续发展。

[0003]

近年来,我国在氢燃料电池的研究开发特别是在质子交换膜燃料电池方面,接近世界水平,但在总体上,我国燃料电池仍处于科研阶段,与国外相比,水平较低。目前,我国的氢燃料电池产业仍面临如下几方面问题:

[0004]

第一,产业起步晚,关键材料基础薄弱。与发达国家相比,中国氢燃料电池技术落后5-10年,虽然我国相关发明专利数量世界排名第四,但涉及核心技术相对较少。在高活性催化剂、高强度高质子电导率复合膜、碳纸、低铂电极、高功率密度双极板等方面的技术水平目前已达到甚至超越了国外的商业化产品,但大多停留于实验室和样品阶段,还没有形成大批量生产技术。部分关键材料、核心部件仍主要依靠进口,成为“卡脖子”环节。

[0005]

第二,标准体系不健全,制约产业发展。从 2009年底开始,经过10年的不懈努力,中国氢燃料电池标准体系已初步形成,但还远不能满足产业快速发展的需求,支撑行业发展的氢制备、储运、加注及实际工况下氢燃料电池从部件到系统的评测体系等仍不健全,产业链发展和相关产品推广受到严重制约。

[0006]

第三,产业政策不完善,供应链缺少安全保障。氢燃料电池产业供应链主要分为制氢、储氢和用氢三个环节。制氢方面,依赖一次性能源制氢,环保和经济性不佳。对工业副产品中氢的回收利用率低、综合成本高、技术有待进步;储氢环节,储氢的密度、安全性、成本难以同时满足,实现商业化大规模应用为时尚早;用氢环节,我国电厂级大型氢燃料电堆尚处于起步水平,燃料电池汽车有较深厚的技术积累但核心技术尚不成熟。建设加氢站所需关键材料和零部件没有成熟的量产产品,导致建设成本高,建设数量少。在产业政策方面,缺乏良好的对供应链的引导与布局,供应链不完善制约了我国氢能产业的商业化进程,限制我国氢能产业发展。

[0007]

第四,资源不足、产业分散。我国在氢能和燃料电池产业链各环节中的零部件和关键材料相关企业很少,尤其是具有核心知识产权和竞争力的企业。虽然国内公司正努力加大技术攻关和相关资源配置,但投入不足,与国际先进企业相比仍处于起步阶段。目前,国内新能源汽车产业园遍地开花,但在规划、发展等方向存在诸多问题,且氢燃料电池产业布

局较少,产业过度分散。

[0008]

更重要的是目前的氢气产量比较低,这也是造成目前氢燃料电池不能广泛普及的原因之一,本申请主要从提高氢气产量方面入手,促进氢能源的普及和发展。

技术实现要素:

[0009]

为了解决上述问题,本实用新型的目的是提供一种生物甲烷制氢设备。

[0010]

为实现上述目的,本实用新型的技术方案为:一种生物甲烷制氢设备,包括沼气分离提纯装置和甲烷裂解反应器,沼气分离提纯装置的甲烷输出端与甲烷储存罐连通,沼气分离提纯装置的氢气输出端与氢气储存罐连通,沼气分离提纯装置还连通有杂质排出罐,甲烷储存罐与甲烷裂解反应器底部中心连通,甲烷裂解反应器的上下端为密闭的半球形,甲烷裂解反应器内底部通过支撑杆支撑有向上凸起的半球形石英托盘,石英托盘设置有均匀排布的透气孔,石英托盘上铺设有石英砂层,石英砂层内均匀排布有多条间隔的电加装置,石英砂层上方铺设一层纯锡层,甲烷裂解反应器顶部通过氢气排出管与多个冷凝分离塔的进气端连通,且深入冷凝分离塔内顶部,冷凝分离塔的底部设置有炭黑排出阀,冷凝分离塔的氢气排出端汇集到氢气分离提纯装置的进气端,氢气分离提纯装置的氢气排出端与设置阀门的氢气存储罐连通,氢气分离提纯装置的尾气排气端再次回到甲烷裂解反应器底部。

[0011]

进一步地,甲烷裂解反应器的外侧壁包裹一层保温层。

[0012]

进一步地,每条支撑杆分别通过三角加强板与甲烷裂解反应器内侧壁固定加强连接。

[0013]

进一步地,甲烷裂解反应器的底部支撑有多条支撑腿。

[0014]

进一步地,冷凝分离塔共三个,每个冷凝分离塔的进气端和出气端分别设置有控制阀。

[0015]

由于采用上述技术方案,本实用新型可以利用植物酶解反应产生的沼气生产氢气,不仅产能效率高,而且可以充分利用田间植物,如秸秆、杂草等,能有效避免秸秆等焚烧产生的废气,更经济环保安全可靠。

附图说明

[0016]

现结合附图对本实用新型做进一步说明。

[0017]

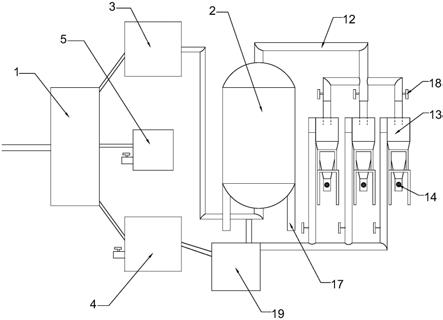

图1为本实用新型的结构示意图;

[0018]

图2为本实用新型甲烷裂解反应器的结构示意图。

具体实施方式

[0019]

如图1图2所示,一种生物甲烷制氢设备,包括沼气分离提纯装置1和甲烷裂解反应器2,甲烷裂解反应器2的底部支撑有多条支撑腿17,沼气分离提纯装置1、氢气分离提纯装置19可采用四川鸿鹄科技集团有限公司提供的沼气、垃圾填埋气提纯制取生物天然气设备,以及高回收率变压吸附脱碳提纯氢设备;

[0020]

沼气、垃圾填埋气提纯制取生物天然气设备通过研制新型吸附剂,加大co2/ch4分离系数,增加co2吸附容量,成功解决了传统变压吸附技术甲烷纯度低和甲烷回收率低的问

题,同时降低了操作成本,甲烷收率高达99%,可以有效回收甲烷,便于甲烷后续裂解制成氢气;高回收率变压吸附脱碳提纯氢设备(即氢气分离提纯装置19)采用vpsa工艺路线,正常生产过程中无任何工艺气体外排,产品氢气纯度≥99.999%,

ꢁ

氢气回收率≥99.8%,便于收集储存高纯度的氢气,用于氢燃料电池使用;

[0021]

沼气分离提纯装置1的甲烷输出端与甲烷储存罐3连通,沼气分离提纯装置1的氢气输出端与氢气储存罐4连通,沼气分离提纯装置1还连通有杂质排出罐5,甲烷储存罐3与甲烷裂解反应器2底部中心连通,甲烷裂解反应器2的上下端为密闭的半球形,甲烷裂解反应器2内底部通过支撑杆6支撑有向上凸起的半球形石英托盘7,石英托盘7设置有均匀排布的透气孔8,石英托盘7上铺设有石英砂层9,石英砂层9内均匀排布有多条间隔的电加装置10,电加装置10可以为电加热丝、电加热管等,石英砂层9上方铺设一层纯锡层11,甲烷裂解反应器2顶部通过氢气排出管12与多个冷凝分离塔13的进气端连通,且深入冷凝分离塔内顶部,冷凝分离塔13为目前市面上常用的旋风除尘器,冷凝分离塔13的底部设置有炭黑排出阀14,冷凝分离塔13的氢气排出端汇集到氢气分离提纯装置19的进气端,氢气分离提纯装置19的氢气排出端与设置阀门的氢气存储罐4连通,氢气分离提纯装置19的尾气排气端再次回到甲烷裂解反应器2底部。

[0022]

为了避免热量的流失,提高热能利用率,甲烷裂解反应器2的外侧壁包裹一层保温层15。

[0023]

为了提高石英托盘7支撑的牢固性,每条支撑杆6分别通过三角加强板16与甲烷裂解反应器2内侧壁固定加强连接。

[0024]

为了提高排出炭黑时的安全性,冷凝分离塔13共三个,每个冷凝分离塔13的进气端和出气端分别设置有控制阀18,如需要排出第一个冷凝分离塔13内积累的炭黑时,将第一个冷凝分离塔13的两端控制阀18关闭,打开第二个未使用的冷凝分离塔13的控制阀18,第三个则作为备用使用。

[0025]

本实例的工作过程:沼气进入沼气分离提纯装置1,通过沼气分离提纯装置1分离出甲烷、氢气和其他杂质(如二氧化碳等),甲烷、氢气分别储存在氢气储存罐4、甲烷储存罐3,甲烷储存罐3将甲烷输送到甲烷裂解反应器2内,甲烷裂解反应器2内电加装置10工作对石英砂层9进行加热,进而对纯锡层11加热,使纯锡层11熔化形成液态,由于石英砂层9的作用,以及熔化纯锡层11自身的张力,使纯锡层11熔化后仍然在石英砂层9表面,甲烷进入甲烷裂解反应器2底部,并且充满甲烷裂解反应器2底部,使甲烷均匀全面穿过石英托盘7的透气孔8,并穿过石英砂层9的石英砂空隙,最终均匀与熔化的纯锡接触,纯锡作为催化剂,促进甲烷裂化反应,裂解后的氢气,以及未完全裂解的甲烷、炭黑等混合气体经过冷凝分离塔13进行冷凝,炭黑通过冷凝作用落到冷凝分离塔13底部,并不断积累,便于后续制成炭黑产品,由于氢气等气体较轻,则通过冷凝分离塔13顶部汇集到分离提纯装置19进行氢气提纯,提纯后的氢气送入氢气储存罐4进行储存,提纯含有的甲烷尾气则通入甲烷裂解反应器2内底部继续用于裂化反应,使制得的氢气通过上述循环不断积累储存到氢气储存罐4,形成不间断地氢气生产系统,不仅氢气产量、效率高,而且更安全可靠。

[0026]

以上所述仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作出的等同变化与修改,均应属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1