一种单动压头水平调整结构的制作方法

1.本实用新型属于调整装置技术领域,尤其涉及一种单动压头水平调整结构。

背景技术:

2.在机械设计过程中常常遇到不可控的因素导致设计与实际之间产生较大差距,尤其是零部件在加工过程中产生加工误差、组装过程产生配合误差、零部件变形等,会直接导致整个机构或整个设备无法正常运行。因此设计过程常常要考虑部分调整机构来消除或尽可能减少这些因素对整个设备的影响。尤其是产品为玻璃制品时,需要上下两组平面有很好的平行关系,并且在使用之前必须调整好两组平面的位置。

技术实现要素:

3.本实用新型的目的是提供一种结构简单合理、能够快速调整锁定、制作成本低的单动压头水平调整结构。

4.为达到上述目的,本实用新型采用的技术方案是:

5.一种单动压头水平调整结构,包括上部调节板和下部调节板,上部调节板和下部调节板通过连接板固定且有间隙,上部调节板和下部调节板之间固定有万向节和调节螺钉,调节螺钉位于万向节的四周,所述下部调节板的非固定端依次固定连接有散热器、刀座,刀座上方设置有刀头压紧片,刀头压紧片和刀座之间安装有刀头,所述上部调节板的非固定端固定连接有气缸,气缸下方固定有导轨。

6.进一步地,所述气缸的两侧分别固定有侧面板,侧面板与侧面板之间连接有导轨支撑板,所述导轨位于导轨支撑板的上方。

7.进一步地,所述导轨上方设置有导轨盖板,导轨盖板分别与两侧的侧面板固定。

8.进一步地,所述气缸上方安装有气缸盖板。

9.进一步地,所述万向节包括万向节主件,万向节主件四周分别固定有万向节小轴。

10.进一步地,所述上部调节板包括第一平面板,第一平面板上垂直固定有第一卡板和第二卡板,第一卡板和第二卡板相互平行,所述下部调节板包括第二平面板,第二平面板上垂直固定有第三卡板和第四卡板,第三卡板和第四卡板相互平行,第三卡板和第一卡板相互垂直,所述万向节主件固定在第一卡板、第二卡板、第三卡板和第四卡板围成的中间位置处,所述万向节小轴分别固定在第一卡板、第二卡板、第三卡板和第四卡板上。

11.进一步地,所述连接板与上部调节板、连接板与下部调节板均通过紧固螺钉固定。

12.本实用新型具有的优点是:

13.本实用新型提供的单动压头水平调整结构,结构简单合理,属于工作部分组件,与其他组件共同完成作业。本实用新型可以通过调节螺钉的旋入深度,使下部调节板、散热器、刀座、刀头、刀头压紧片作为整体在一个30

°

左右的圆锥范围内任意调整并锁定。水平调整过程使用过感压纸测出均匀压痕即可。

14.本实用新型最大可能地消除了刀头和与刀头配合的工作面之间由于各种原因产

生的位置关系问题,本实用新型可以快速调整锁定,制作成本低,具有很好地使用价值。

附图说明

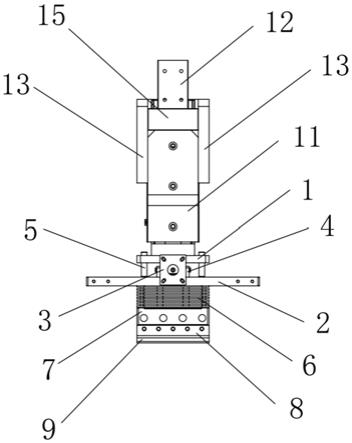

15.图1是本实用新型的结构示意图;

16.图2是本实用新型的立体结构示意图;

17.图3是本实用新型的结构分解示意图。

18.图中:1、上部调节板;2、下部调节板;3、连接板;4、万向节; 402、万向节小轴;5、调节螺钉;6、散热器;7、刀座;8、刀头压紧片;9、刀头;10、气缸;11、气缸盖板;12、导轨;13、侧面板;14、导轨支撑板;15、导轨盖板。

具体实施方式

19.如图1

‑

3所示,本实用新型公开了一种单动压头水平调整结构,包括上部调节板1和下部调节板2,上部调节板1和下部调节板2通过连接板3固定,连接板3与上部调节板1、连接板3与下部调节板2均通过紧固螺钉固定。上部调节板1和下部调节板2之间固定有万向节4和4个调节螺钉5,4个调节螺钉5位于万向节4的四周,万向节4包括万向节主件,万向节主件四周分别固定有万向节小轴402。上部调节板1包括第一平面板,第一平面板上垂直固定有第一卡板和第二卡板,第一卡板和第二卡板相互平行。下部调节板2包括第二平面板,第二平面板上垂直固定有第三卡板和第四卡板,第三卡板和第四卡板相互平行,第三卡板和第一卡板相互垂直。万向节主件固定在第一卡板、第二卡板、第三卡板和第四卡板围成的中间位置处,万向节小轴402分别固定在第一卡板、第二卡板、第三卡板和第四卡板上。

20.下部调节板2的非固定端依次固定连接有散热器6、刀座7,刀座7上方设置有刀头压紧片8,刀头压紧片8和刀座7之间安装有刀头9。上部调节板1的非固定端固定连接有气缸10,气缸10上方安装有气缸盖板11,气缸10下方固定有导轨12。气缸10的两侧分别固定有侧面板13,侧面板13与侧面板13之间连接有导轨支撑板14,导轨12位于导轨支撑板14的上方。导轨12上方设置有导轨盖板15,导轨盖板15分别与两侧的侧面板13固定。

21.在使用时,通过调节螺钉5的旋入深度,使下部调节板2、散热器6、刀座7、刀头9、刀头压紧片8作为整体在一个30

°

左右的圆锥范围内任意调整并锁定,使用过感压纸测出均匀压痕即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1