一种复合改性的高活性超细粉煤灰及制备方法与流程

1.本发明属于建筑材料技术领域,具体涉及一种粉煤灰的复合改性。

背景技术:

2.粉煤灰是一种从煤燃烧后的烟气中收集来的细灰,是燃煤电厂排出的主要固体废弃物。随着我国电力工业的发展,燃煤电厂的粉煤灰排放量逐年增加,成为我国当前排量较大的工业废渣之一。因而对粉煤灰的资源化再利用具有十分重要的意义。

3.目前粉煤灰作为混凝土的掺合料是一种简单高效的利用方法,但因粉煤灰的火山灰活性较低,在混凝土中仅能替代15%左右的水泥,利用率很低。为提高粉煤灰在混凝土中的利用率,激发粉煤灰的潜在活性,除了常用的物理法、化学法和二者复合法等,通过对粉煤灰进行表面改性来提高粉煤灰活性也逐渐成为一种有效的方法。如专利cn104961368a介绍了一种利用聚丙烯酸在预先羟基化的粉煤灰表面进行接枝改性的方法,降低了掺粉煤灰水泥基材料的脆性。专利cn106431065a介绍了一种利用赤泥、磷石膏、助磨增强组分按比例混合磨细制备的改性剂,并利用该改性剂对低品质ⅲ粉煤灰进行改性,以此来100%取代ⅱ粉煤灰。

4.专利cn102010143b介绍了利用超细钢渣微粉和半水石膏对ⅱ粉煤灰进行改性,从而提高了ⅱ粉煤灰的活性。但在这些改性方法中,要么是只提高了掺粉煤灰水泥基材料的抗折强度,要么是利用其它矿物掺和料对粉煤灰进行改性,改性剂的用量大。

5.张秀芝在《纳米sio2与粉煤灰协同改性水泥基材料性能研究》一文中通过对纳米sio2与粉煤灰协同使用,改善水泥基材料的强度、耐久性等性能。但该实验中对纳米sio2的使用只是简单地通过超声分散,然后与粉煤灰一同加入胶砂体系中,并未解决纳米sio2在体系中容易团聚的问题。

技术实现要素:

6.本发明的目的在于提供一种复合改性的高活性超细粉煤灰及制备方法,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:

8.一种复合改性的高活性超细粉煤灰及制备方法,包括以下步骤:步骤一:将氨基化的sio2预吸附在超细偏高岭土表面,具体操作为,将超细偏高岭土置于乙醇中,经过超声分散5

‑

10min,然后再加入上述氨基化的纳米纳米sio2,经超声处理10

‑

20min,然后经80℃烘干,得到预吸附氨基化的纳米sio2的超细偏高岭土:

9.步骤二:粉煤灰预处理:ⅱ粉煤灰与1%

‑

10%浓度为5%

‑

45%的碱液搅拌均匀,陈化一段时间,然后烘干,获得经过预处理的ⅱ粉煤灰;

10.步骤三:将步骤一中制备的预吸附氨基化的纳米sio2的超细偏高岭土与步骤二中获得的预处理后的粉煤灰按3:97

‑

15:85的比例混合,并采用球磨机研磨处理10

‑

40min,从而得到复合改性的超细粉煤灰。

11.作为本发明进一步的方案:所述步骤一中预吸附处理步骤中各材料的配比为:超细偏高岭土5

‑

20%、氨基化纳米sio23

‑

8%、乙醇72

‑

92%。

12.作为本发明进一步的方案:步骤一中预吸附处理步骤中各材料的配比为:超细偏高岭土8%、氨基化纳米sio23%、乙醇89%。

13.作为本发明进一步的方案:步骤一中预吸附处理步骤中各材料的配比为:超细偏高岭土10%、氨基化纳米sio25%、乙醇85%。

14.作为本发明进一步的方案:步骤一中预吸附处理步骤中各材料的配比为:超细偏高岭土15%、氨基化纳米sio28%、乙醇77%。

15.作为本发明进一步的方案:步骤二中的碱液为氢氧化钠、氢氧化钾、水玻璃一种或两种混合液。

16.作为本发明再进一步的方案:步骤一中氨基化的纳米sio2为经γ

‑

氨丙基三乙氧基硅烷表面修饰后的纳米sio2,平均粒径为17nm

‑

35nm,超细偏高岭土为经600℃

‑

650℃轻烧高岭土粉磨为1250

‑

2500目细粉。

17.作为本发明再进一步的方案:步骤二中采用浓度为30%的氢氧化钠溶液。

18.作为本发明再进一步的方案:所述步骤三中球磨机研磨处理时间为30min。

19.与现有技术相比,本发明的有益效果是:本发明通过纳米sio2预吸附在超细偏高岭土表面,一方面避免了纳米sio2在混凝土体系中容易团聚的问题,另一方面通过预吸附纳米sio2的超细偏高岭土的超高火山灰活性,提高了掺粉煤灰混凝土的早期强度,且改性过程简单方便,便于生产实施。

具体实施方式

20.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.实施例1

22.一种复合改性的高活性超细粉煤灰的制备方法,包括以下步骤:

23.步骤一:获取制备原料:氨基化的纳米sio2为经γ

‑

氨丙基三乙氧基硅烷表面修饰后的纳米sio2,平均粒径为35nm,超细偏高岭土为经600℃轻烧高岭土粉磨为1250目细粉;

24.步骤二:将超细偏高岭土置于乙醇中,经过超声分散5min,然后再加入上述氨基化的纳米纳米sio2,经超声处理10min,然后经80℃烘干,得到预吸附氨基化的纳米sio2的超细偏高岭土,其中各材料的配比为:超细偏高岭土8%、氨基化纳米sio23%、乙醇89%;

25.步骤三:采用浓度为20%的氢氧化钠溶液与ⅱ粉煤灰按3:97的比例混合搅拌均匀,陈化24h,并烘干备用;

26.步骤四:将预吸附氨基化的纳米sio2的超细偏高岭土与预处理后的粉煤灰按5:95的比例混合,并采用球磨机研磨处理30min,从而得到复合改性的超细粉煤灰。

27.实施例2

28.一种复合改性的高活性超细粉煤灰的制备方法,包括以下步骤:

29.步骤一:氨基化的纳米sio2为经γ

‑

氨丙基三乙氧基硅烷表面修饰后的纳米sio2,

平均粒径为25nm,超细偏高岭土为经650℃轻烧高岭土粉磨为2000目细粉;

30.步骤二:将超细偏高岭土置于乙醇中,经过超声分散8min,然后再加入上述氨基化的纳米纳米sio2,经超声处理8min,然后经80℃烘干,得到预吸附氨基化的纳米sio2的超细偏高岭土,其中各材料的配比为:超细偏高岭土10%、氨基化纳米sio25%、乙醇85%;

31.步骤三:采用浓度为30%的氢氧化钠溶液与ⅱ粉煤灰按5:95的比例混合搅拌均匀,陈化24h,并烘干备用;

32.步骤四:将预吸附氨基化的纳米sio2的超细偏高岭土与预处理后的粉煤灰按8:92的比例混合,并采用球磨机研磨处理30min,从而得到复合改性的超细粉煤灰。

33.实施例3

34.一种复合改性的高活性超细粉煤灰的制备方法,包括以下步骤:

35.步骤一:获取制备原料:氨基化的纳米sio2为经γ

‑

氨丙基三乙氧基硅烷表面修饰后的纳米sio2,平均粒径为17nm,超细偏高岭土为经650℃轻烧高岭土粉磨为2500目细粉;

36.步骤二:将超细偏高岭土置于乙醇中,经过超声分散5min,然后再加入上述氨基化的纳米纳米sio2,经超声处理15min,然后经80℃烘干,得到预吸附氨基化的纳米sio2的超细偏高岭土,其中各材料的配比为:超细偏高岭土15%、氨基化纳米sio28%、乙醇77%;

37.步骤三:采用浓度为40%的水玻璃(模数为2.5

‑

3.1)溶液与ⅱ粉煤灰按10:90的比例混合搅拌均匀,陈化24h,并烘干备用;

38.步骤四:将预吸附氨基化的纳米sio2的超细偏高岭土与预处理后的粉煤灰按12:88的比例混合,并采用球磨机研磨处理30min,从而得到复合改性的超细粉煤灰;

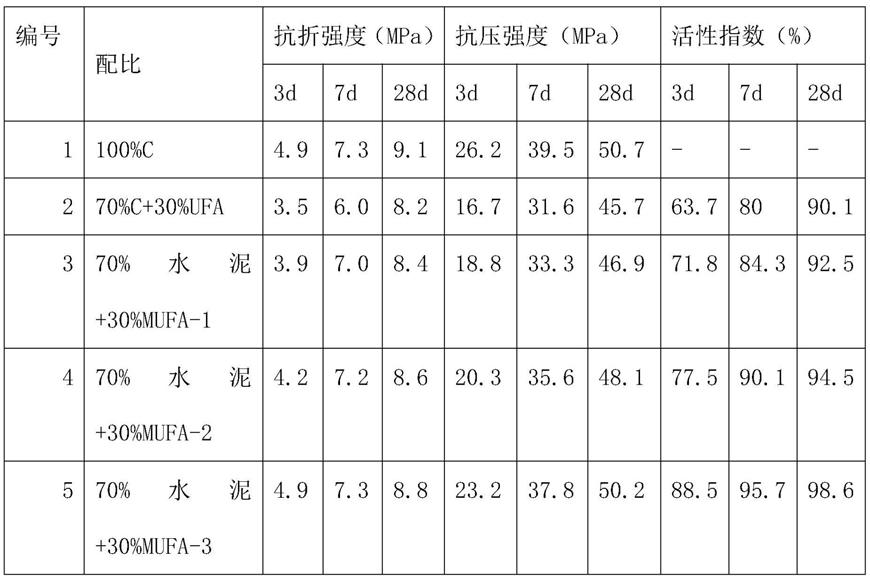

39.将上述3中改性后的超细煤灰进行胶砂活性试验,具体数据如下表所示:

[0040][0041]

说明:c为海螺p.ⅱ42.5水泥;

[0042]

ufa为未经改性的超细粉煤灰;

[0043]

mufa

‑

1为按实例1进行改性的超细粉煤灰;

[0044]

mufa

‑

2为按实例2进行改性的超细粉煤灰;

[0045]

mufa

‑

3为按实例3进行改性的超细粉煤灰;

[0046]

由上表可以看出,通过预吸附纳米sio2的超细偏高岭土的超高火山灰活性,提高了掺粉煤灰混凝土的早期强度。

[0047]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0048]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1