一种双氧水用废活性氧化铝再生剂回收利用的方法与流程

1.本发明涉及双氧水工业再生剂的回收利用技术,具体涉及一种蒽醌法制备双氧水用废活性氧化铝再生剂回收利用的方法。

技术背景

2.活性氧化铝是一种高分散度、多孔性的固体材料,具有孔隙丰富、热稳定性好、耐磨损、抗破碎强度高、吸附性能好、比表面积高、表面酸性、孔径和孔隙可调的特点,因此被广泛地用作催化剂、催化剂载体、吸附剂、干燥剂、除氟剂等。随着工业的快速发展,活性氧化铝的需求也在不断增长。活性氧化铝经过使用一定时间后,由于表面和内部孔结构吸附大量杂质,导致其失去原有活性而被弃置。大量的废弃活性氧化铝作为固体废弃物,不仅造成资源的浪费,同时还会对环境造成严重污染,因此对弃废氧化铝的回收利用具有重要的意义。

3.蒽醌法是目前国内生产双氧水的主流方法,该法以2

‑

乙基蒽醌为载体,重芳烃和磷酸三辛酯组成混合溶剂,在封闭系统中循环进行催化加氢、空气氧化、筛板萃取净化、后处理等过程生产双氧水。后处理工段使用活性氧化铝的作用是再生蒽醌降解物,吸附工作液中夹带的碱和水。随着使用时间的延长,降解物和溶剂组分聚合物的结晶沉淀,导致氧化铝有效表面积下降,活性逐渐降低,直到不能满足生产要求而必须进行更换。目前,双氧水工业上使用的活性氧化铝寿命均较短,一般只有60天左右。一个年产量10万吨的双氧水企业每年需消耗活性氧化铝约600吨左右,这给生产企业造成巨大的财政负担。同时,废弃的氧化铝会吸附一定量的工作液组分(蒽醌、芳烃及磷酸三辛酯,相当于氧化铝质量分数20

‑

30%左右)和其它杂质,这部分工作液是无法回收的,造成极大的生产浪费,并会对环境造成严重污染,更换下来的废活性氧化铝作为一种工业固废不能随便处置,增加了企业的管理及成本上的负担。因此,对废弃活性氧化铝进行再生利用,对于有效降低消耗、节约生产成本具有重要意义。

4.废活性氧化铝再生剂回收利用包括利用废弃氧化铝制备铝粉再生和原孔结构基础上再生。前者主要是指将废弃氧化铝粉碎,然后进行酸溶或者碱溶得到含铝溶液,通过过滤、重结晶得到高纯度含铝固体,然后进行高温焙烧得到活性氧化铝。后者主要是指将吸附在氧化铝表面及内部孔结构的杂质去除,疏通孔道,恢复原有的孔结构。再生方法主要为溶液浸渍

‑

焙烧法,常用的浸渍液包括硝酸、硫酸、碳酸氢钠、碳酸钠、氢氧化钠、偏铝酸钠和硫酸铝溶液等。主要工序为将废弃活性氧化铝以溶液浸渍,然后干燥、煅烧,根据废弃氧化铝杂质的种类与含量确定合适的浸渍浓度与时间,进而确定合适的干燥温度与时间、煅烧温度与时间等参数。

5.目前尚缺乏回收利用废弃氧化铝的处理方法,仅有少数文献及专利提出了废弃活性氧化铝回收利用的方法。徐志兵等人将废弃氧化铝与碳酸钠一起在高温下煅烧,冷却后过滤出偏铝酸钠液,然后加入酸性溶液,同时通入co2控制ph沉淀出氢氧化铝。最后再在一定温度下焙烧获得活性氧化铝(徐志兵等,废催化剂回收三氧化二铝的初步研究,安庆师范

学院学报(自然科学版)2004,10(1):57

‑

58),该过程工艺复杂,且活性氧化铝需要重新成型,较为繁琐。郑韵虹等采用6

‑

20%硝酸对废弃再生剂氧化铝(蒽醌法生产双氧水用氧化铝)进行浸渍再生,发现在8%硝酸溶液中浸渍10min,然后在500℃条件下煅烧2h可以得到最大的比表面积251.97m2/g,但较高的酸度会使氧化铝颗粒强度严重受损。(郑韵虹等,硝酸浸渍法再生废活性氧化铝的微观结构研究,硅酸盐通报,2007,26(4):821

‑

825)。法国专利[fr304901]首先提出了铝硅酸钠型活性氧化铝再生处理方法,缺点是再生后的氧化铝中残余碳含量和硫含量较高。经过多次再生回用之后,再生氧化铝中硫含量增加将转移到工作液中,对还原过程中的钯催化剂产生中毒危险。美国专利[us4351820]提出了用于双氧水生产的含氧化铝55~63%的铝硅酸钠高温再生处理的方法,这种方法需要额外的加热能量以预热入炉的气体、固体以及使大量水分蒸发,最后才能达到其中的有机物燃烧的温度,尽管可以满足反复再生使用的要求,但存在处理费用高的技术缺陷。中国专利[cn101376099b]提出了过氧化氢再生用活性氧化铝再生处理方法,将失活氧化铝装入塔式反应器,依靠重力向下移动,含氧气体从塔式反应器的下部进入反应器,向上运动,反应后的再生氧化铝从反应器的底部出料装置排出,反应后的尾气从反应器上部的尾气排放口排出反应器,反应温度为380~800℃,停留时间为3~15h,该方法操作工艺较繁琐,条件难以控制,且再生后的氧化铝抗压强度及活性较低。

技术实现要素:

[0006]

本发明提供了一种双氧水用废活性氧化铝再生剂回收利用的处理方法,以实现废活性氧化铝再生剂资源化利用,同时解决活性氧化铝弃置带来的环境污染问题,并克服现有技术存在的缺陷。

[0007]

为实现上述目的,本发明的技术方案为:一种双氧水用废活性氧化铝再生剂回收利用的方法,包括如下步骤:(1)溶剂萃取:采用混合溶剂,在40~80℃条件下浸泡1

‑

6 h,去除废活性氧化铝吸附的蒽醌工作液组分;(2)干燥:经过浸泡萃取后的再生剂,50~80℃条件进行真空干燥,真空度为

‑

0.3 ~

ꢀ‑

0.9 mpa,回收溶剂并干燥再生剂;(3)活化:将真空干燥好的再生剂使用稀释后的有机碱液进行浸泡处理,室温下浸泡1

‑

6 h,再于90

‑

140℃条件进行干燥1~5 h;(4)焙烧:将干燥好的再生剂在400~900℃下进行焙烧1

‑

8 h,即得到再生的活性氧化铝再生剂。

[0008]

作为优选,步骤(1)中,所述混合溶剂包括甲苯、乙醇、乙酸乙酯中至少一种。

[0009]

作为优选,步骤(3)中,所述有机碱液包括苯胺、甲醇钠溶液、乙胺、乙二胺、三乙醇胺、叔丁醇钾、乙醇钾溶液中至少一种。

[0010]

作为优选,步骤(1)中,所述的混合溶剂中,各组分所占质量比例为:甲苯10%~40%,乙醇40%~80%,乙酸乙酯10%~40%,使用量为再生剂质量的0.5

‑

2.0倍。

[0011]

作为优选,步骤(3)中,所述稀释后的的有机碱溶液浓度为0.1~5wt%,使用量为再生剂质量的1.0

‑

2.0倍。

[0012]

作为优选,步骤(3)中,所述活化工艺为:室温下浸泡2

‑

4 h,干燥温度为100

‑

120

℃,干燥时间2

‑

4 h。

[0013]

作为优选,步骤(4)中,所述焙烧处理工艺为:升温速率5

‑

20k/min,焙烧温度为500~900℃,焙烧时间为2~4 h。

[0014]

作为优选,步骤(1)中,萃取完成后还包括溶剂回收步骤:将浸泡完后固液分离获得的萃取液,30~60℃条件进行减压蒸馏,回收混合溶剂中的组分。

[0015]

本发明首次采用混合溶剂浸泡萃取回收双氧水用废活性氧化铝中的蒽醌工作液,萃取的效果更为理想。然后,经过干燥,通过挥发性的混合溶剂更好地带走氧化铝中吸附的工作液组分残留。

[0016]

据报道,氧化铝再生剂失活的主要原因是催化剂的孔道吸附饱和,同时催化剂表面的碱性变弱,部分活性组分被蒽醌工作液中的有机组分所覆盖,在碱性条件和活性氧化铝作用下对再生反应产生有利影响,而单独使用有机碱对烷基蒽醌降解物也具有较好的再生效果,其优点是有机碱与工作液的互溶性较高。结合课题组前期关于有机碱作为蒽醌降解物再生催化剂的相关研究,本发明在活化步骤采用有机碱溶液浸泡,不但去除了氧化铝表面及内部吸附的有机物,较现有技术对废氧化铝回收处理再利用,能得到更纯净的氧化铝产品,同时,增加了氧化铝表面的碱性位并强化其作用,防止碱性活性组分快速流失,从而使氧化铝的活性和使用寿命得到更大的恢复。

[0017]

本发明最后经过焙烧,去除了孔道内残余的有机组分,并且通过煅烧过程氧化铝发生了再结晶,调整了其内部的孔道结构,使孔道表面更新,在蒽醌工作液中保持稳定。经检测回收得到的废活性氧化铝再生剂的各项物理性能、活性与未使用过的活性氧化铝相差不大。该方法科学合理,工艺步骤简单,工艺条件容易控制,可适于大规模工业生产。

[0018]

本发明的有益效果为:1、在双氧水生产中,一套产能10万吨/年的装置,每年需消耗活性氧化铝约600吨左右,而活性氧化铝寿命均较短,一般只有60天左右。氧化铝失活后即废弃,这给企业造成很大损失。通过本发明技术,将废弃的活性氧化铝变废为宝,变为可再利用的高附加值工业催化剂,大大降低了企业的生产成本,具有较好的经济效益。

[0019]

2、采用萃取、活化、焙烧的再生技术,使得废弃活性氧化铝的孔结构、比表面积、抗压强度均得到一定的修复,且活化后的活性氧化铝可以再次利用,再生性能良好。有效解决了再生剂因失活而弃置所带来的环境污染问题,具有较好的社会效益。

具体实施方式

[0020]

下面结合具体实施例对本发明做进一步说明,但本发明不限于下属实施例。

[0021]

实施例1(1)取100g废活性氧化铝再生剂,加入混合溶剂(质量比:甲苯︰乙醇︰乙酸乙酯=1︰8︰1),确保溶剂没过废再生剂,在恒温40℃下浸泡6h;过滤,对滤液(萃取液)进行减压蒸馏回收甲苯、乙醇和乙酸乙酯;(2)经过浸泡萃取后的再生剂进行真空干燥,干燥的温度为60℃,真空度为

‑

0.5 mpa,回收溶剂并干燥再生剂;(3)将真空干燥好的再生剂使用质量浓度为5%的甲醇钠溶液进行浸泡处理,室温下浸泡1 h,过滤后再置于烘箱中100℃条件下干燥3h;

(4)将干燥好的再生剂置于马弗炉中,以10k/min的速度升至500℃,保持2h,即得活性氧化铝。测活性、孔结构、强度等性能。

[0022]

实施例2(1)取100g废活性氧化铝再生剂,加入混合溶剂(质量比:甲苯︰乙醇︰乙酸乙酯=3︰4︰3),确保溶剂没过废再生剂,在恒温80℃下浸泡1h;过滤,对滤液(萃取液)进行减压蒸馏回收甲苯、乙醇和乙酸乙酯;(2)经过浸泡萃取后的再生剂,干燥的温度为70℃,真空度为

‑

0.4 mpa,回收溶剂并干燥再生剂;(3)将真空干燥好的再生剂使用质量浓度为5%的乙醇钾溶液进行浸泡处理,室温下浸泡1 h,过滤后再置于烘箱中120℃条件下干燥3h;(4)将干燥好的再生剂置于马弗炉中,以10k/min的速度升至550℃,保持3h,即得活性氧化铝。测活性、孔结构、强度等性能。

[0023]

实施例3(1)取100g废活性氧化铝再生剂,加入混合溶剂(质量比:甲苯︰乙醇︰乙酸乙酯=1︰5︰4),确保溶剂没过废再生剂,在恒温60℃下浸泡2h;过滤,对滤液(萃取液)进行减压蒸馏回收甲苯、乙醇和乙酸乙酯;(2)经过浸泡萃取后的再生剂,干燥的温度为80℃,真空度为

‑

0.3mpa,回收溶剂并干燥再生剂;(3)将真空干燥好的再生剂使用质量浓度为5%的三乙醇胺溶液进行浸泡处理,室温下浸泡1 h,过滤后再置于烘箱中90℃条件下干燥5h;(4)将干燥的再生剂置于马弗炉中,以5k/min的速度升至500℃,保持4h,即得活性氧化铝。测活性、孔结构、强度等性能。

[0024]

实施例4(1)取100g废活性氧化铝再生剂,加入混合溶剂(质量比:甲苯︰乙醇︰乙酸乙酯=1︰3︰1),确保溶剂没过废再生剂,在恒温50℃下浸泡3h;过滤,对滤液(萃取液)进行减压蒸馏回收甲苯、乙醇和乙酸乙酯;(2)经过浸泡萃取后的再生剂,干燥的温度为50℃,真空度为

‑

0.8mpa,回收溶剂并干燥再生剂;(3)将真空干燥好的再生剂使用质量浓度为0.1%的甲醇钠溶液进行浸泡处理,室温下浸泡1 h,过滤后再置于烘箱中100℃条件下干燥3h;(4)将干燥好的再生剂置于马弗炉中,以20k/min的速度升至750℃,保持2h,即得活性氧化铝。测活性、孔结构、强度等性能。

[0025]

实施例5(1)取100g废活性氧化铝再生剂,加入混合溶剂(质量比:甲苯︰乙醇︰乙酸乙酯=1︰3︰1),确保溶剂没过废再生剂,在恒温60℃下浸泡3h;过滤,对滤液(萃取液)进行减压蒸馏回收甲苯、乙醇和乙酸乙酯;(2)经过浸泡萃取后的再生剂,干燥的温度为60℃,真空度为

‑

0.6mpa,回收溶剂并干燥再生剂;(3)将真空干燥好的再生剂使用质量浓度为3%的甲醇钠溶液进行浸泡处理,室温

下浸泡2 h,过滤后再置于烘箱中100℃条件下干燥3h;(4)将干燥的再生剂置于马弗炉中,以10k/min的速度升至750℃,保持3h,即得活性氧化铝。测活性、孔结构、强度等性能。

[0026]

实施例6(1)取100g废活性氧化铝再生剂,加入混合溶剂(质量比:甲苯︰乙醇︰乙酸乙酯=1︰8︰1),确保溶剂没过废再生剂,在恒温70℃下浸泡4h;过滤,对滤液(萃取液)进行减压蒸馏回收甲苯、乙醇和乙酸乙酯;(2)经过浸泡萃取后的再生剂,干燥的温度为65℃,真空度为

‑

0.6mpa,回收溶剂并干燥再生剂;(3)将真空干燥好的再生剂使用质量浓度为5%的叔丁醇钾溶液进行浸泡处理,室温下浸泡2h,过滤后再置于烘箱中100℃条件下干燥3h;(4)将干燥的再生剂置于马弗炉中,以15k/min的速度升至800℃,保持2h,即得活性氧化铝。测活性、孔结构、强度等性能。

[0027]

实施例7(1)取100g废活性氧化铝再生剂,加入混合溶剂(质量比:甲苯︰乙醇︰乙酸乙酯=1︰6︰3),确保溶剂没过废再生剂,在恒温80℃下浸泡2h;过滤,对滤液(萃取液)进行减压蒸馏回收甲苯、乙醇和乙酸乙酯;(2)经过浸泡萃取后的再生剂,干燥的温度为60℃,真空度为

‑

0.6mpa,回收溶剂并干燥再生剂;(3)将真空干燥好的再生剂使用质量浓度为1%的甲醇钠溶液进行浸泡处理,室温下浸泡4 h,过滤后再置于烘箱中100℃条件下干燥3h;(4)将干燥的再生剂置于马弗炉中,以20k/min的速度升至900℃,保持4h,即得活性氧化铝。测活性、孔结构、强度等性能。

[0028]

实施例8(1)取100g废活性氧化铝再生剂,加入混合溶剂(质量比:甲苯︰乙醇︰乙酸乙酯=2︰5︰3),确保溶剂没过废再生剂,在恒温60℃下浸泡5h;过滤,对滤液(萃取液)进行减压蒸馏回收甲苯、乙醇和乙酸乙酯;(2)经过浸泡萃取后的再生剂,干燥的温度为60℃,真空度为

‑

0.6mpa,回收溶剂并干燥再生剂;(3)将真空干燥好的再生剂使用质量浓度为1.5%的叔丁醇钾溶液进行浸泡处理,室温下浸泡3 h,过滤后再置于烘箱中100℃条件下干燥3h;(4)将干燥的再生剂置于马弗炉中,以20k/min的速度升至700℃,保持3h,即得活性氧化铝。测活性、孔结构、强度等性能。

[0029]

实施例9(1)取100g废活性氧化铝再生剂,加入混合溶剂(质量比:甲苯︰乙醇︰乙酸乙酯=1︰7︰2),确保溶剂没过废再生剂,在恒温70℃下浸泡2h;过滤,对滤液(萃取液)进行减压蒸馏回收甲苯、乙醇和乙酸乙酯;(2)经过浸泡萃取后的再生剂,干燥的温度为60℃,真空度为

‑

0.6mpa,回收溶剂并干燥再生剂;

(3)将真空干燥好的再生剂使用质量浓度为4%的三乙醇胺溶液进行浸泡处理,室温下浸泡2 h,过滤后再置于烘箱中100℃条件下干燥3h;(4)将干燥的再生剂置于马弗炉中,以15k/min的速度升至850℃,保持3h,即得活性氧化铝。测活性、孔结构、强度等性能。

[0030]

实施例10(1)取100g废活性氧化铝再生剂,加入混合溶剂(质量比:甲苯︰乙醇︰乙酸乙酯=4︰5︰1),确保溶剂没过废再生剂,在恒温60℃下浸泡5h;过滤,对滤液(萃取液)进行减压蒸馏回收甲苯、乙醇和乙酸乙酯;(2)经过浸泡萃取后的再生剂,干燥的温度为60℃,真空度为

‑

0.6mpa,回收溶剂并干燥再生剂;(3)将真空干燥好的再生剂使用质量浓度为1%的乙醇钾溶液进行浸泡处理,室温下浸泡4 h,过滤后再置于烘箱中100℃条件下干燥3h;(4)将干燥的再生剂置于马弗炉中,以10k/min的速度升至550℃,保持4h,即得活性氧化铝。测活性、孔结构、强度等性能。

[0031]

对比例1本例提供一种双氧水用废活性氧化铝再生剂回收利用的处理方法,与实施例1基本相同,不同之处在于:步骤(1)的混合溶剂不添加甲苯。

[0032]

对比例2本例提供一种双氧水用废活性氧化铝再生剂回收利用的处理方法,与实施例1基本相同,不同之处在于:步骤(1)的混合溶剂不添加乙醇。

[0033]

对比例3本例提供一种双氧水用废活性氧化铝再生剂回收利用的处理方法,与实施例1基本相同,不同之处在于:步骤(1)的混合溶剂不添加乙酸乙酯。

[0034]

对比例4本例提供一种双氧水用废活性氧化铝再生剂回收利用的处理方法,与实施例1基本相同,不同之处在于:去除步骤(3)的使用有机碱苯胺溶液浸泡处理,即经步骤(2)干燥后直接置于马弗炉中焙烧。

[0035]

对比例5本例提供一种双氧水用废活性氧化铝再生剂回收利用的处理方法,按现有技术取100g废活性氧化铝再生剂,加入无水乙醇水溶液(无水乙醇:水=9:1),用碳酸钠和冰醋酸调节ph=10,分离萃取液,氧化铝取出风干后再用10%的硝酸钾做助氧剂浸泡30min,然后干燥、焙烧。详细技术工艺见李加加,李玉婷等,失活氧化铝再生过程中两种氧化技术工艺研究[j].广州化工,2010(38)第11期89

‑

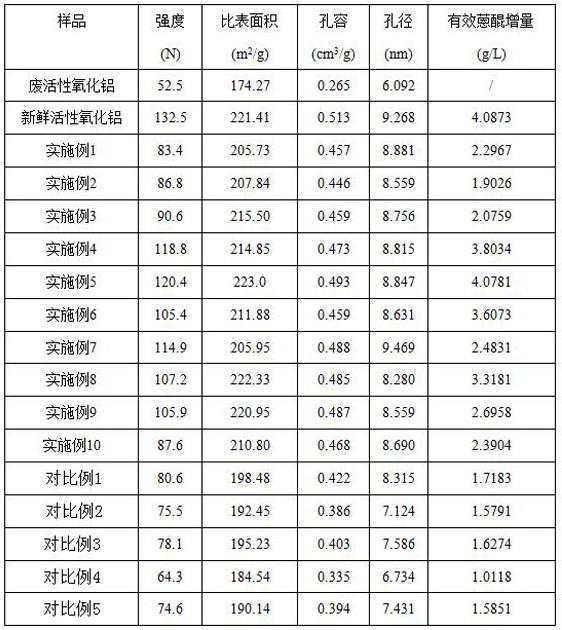

90.实施例11为了进一步说明本发明实施例中所涉及的双氧水用废活性氧化铝再生剂回收利用的处理方法的有益效果,将上述实施例1

‑

10及对比例1

‑

5经处理回收的再生剂与新鲜再生剂的再生活性、孔结构、强度等技术指标进行测试,结果如表1所示。

[0036]

表1再生剂的物理性能及再生活性

由表1数据可以看到,废活性氧化铝再生剂经过浸泡、活化、焙烧等处理后各项理化指标及再生活性基本恢复到新鲜活性氧化铝的技术指标,可满足工业使用要求。本发明提供的方法使得废弃氧化铝得到了很好的恢复利用,经处理后的氧化铝再生剂主要性能参数如下:比表面积为200

‑

225m2/g,孔径为8.0

‑

9.5nm,孔容为0.45

‑

0.50cm3/g,抗压强度为83

‑

120n。在较佳试验条件(甲苯︰乙醇︰乙酸乙酯=1︰3︰1,选取苯胺或乙二胺作为活化浸泡液)下处理的废活性氧化铝,其催化活性可以恢复到新鲜催化剂的活性水平,表明了回收的催化剂具有较好的再生性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1