一种高比表面积的纳米碳酸钙及其制备方法与流程

1.本发明涉及纳米碳酸钙技术领域,具体涉及一种高比表面积的纳米碳酸钙及其制备方法。

背景技术:

2.纳米碳酸钙是20世纪80年代发展起来的一种新型超细固体粉末材料,其粒度介于0.01~0.1μm之间。由于纳米碳酸钙粒子的超细化,其晶体结构和表面电子结构发生变化,产生了普通碳酸钙所不具有的量子尺寸效应、小尺寸效应、表面效应和宏观量子效应。目前纳米碳酸钙广泛应用于橡胶、塑料、造纸、化学建材、油墨、涂料、密封胶与胶粘剂等行业,特别是多孔的纳米碳酸钙作为无机材料,以其比表面积大、无毒、生物相容性好等优点而被广泛应用,但是多孔的纳米碳酸钙的结构、性能与应用受其制备方法和工艺影响严重,不同方法制备得到的纳米碳酸钙呈现出千差万别的结构和晶型,这给纳米碳酸钙生产过程的精确控制、节能环保、原料利用等方面增加了很大的难度。

3.纳米碳酸钙的生产工艺主要运用碳化法,主要有间歇碳化法、连续喷雾碳化法、超重力碳化法等生产方法,即往氢氧化钙悬浮液通入含有二氧化碳气体的窑气,加入适当的晶形控制剂进行碳化生产碳酸钙;由于氢氧化钙有个特殊的溶解度现象,温度越高,其溶解度越低,而现有技术中的碳化工艺中,碳酸钙的成核和生长条件并未严格区分控制,从而导致反应形成的纳米碳酸钙比表面积大,并且粒子不均匀,粒径分布宽,产品团聚明显,制得的纳米碳酸钙质量不高,影响纳米碳酸钙的后续应用。

技术实现要素:

4.本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种高比表面积的纳米碳酸钙及其制备方法。

5.本发明的技术解决方案如下:

6.一种高比表面积的纳米碳酸钙的制备方法,包括以下步骤:

7.(1)向碳化反应器中通入温度为20~25℃的氢氧化钙浆液,继续加入成核剂,然后通入高压纯二氧化碳气体,高速搅拌,生成碳酸钙晶核;

8.(2)控制碳化反应器的温度在35℃以下,向碳化反应器中补入温度为10~15℃的氢氧化钙浆液,继续加入晶核生长控制剂,通入纯二氧化碳气体,低速搅拌,制得高比表面积纳米碳酸钙浆液。

9.本发明的一种具体实施方式中,步骤(1)中,通入高压纯二氧化碳气体,保持碳化反应内的压力为0.45~0.55mpa,更优选地,保持压力为0.5mpa;成核反应时间控制在5min内。

10.本发明的一种具体实施方式中,步骤(1)和(2)中,氢氧化钙浆液的质量百分比浓度为8~10%。

11.本发明的一种具体实施方式中,步骤(1)中,氢氧化钙浆液的通入量为碳化反应器

容积的45~55%;步骤(2)中,氢氧化钙浆液的补入量为碳化反应器容积的25~35%。

12.本发明的一种具体实施方式中,步骤(1)中,搅拌速度为920~1000r/min,更优选地为960r/min;步骤(2)中,搅拌速度为60~100r/min,更优选地为80r/min。

13.本发明的一种具体实施方式中,步骤(1)中,成核剂为碳酸铵,成核剂的加入量为生成的干基纳米碳酸钙质量的0.45~0.55%,更优选地为0.5%。

14.本发明的一种具体实施方式中,步骤(2)中,晶核生长控制剂为油酸,晶核生长控制剂的加入量为生成的干基纳米碳酸钙质量的0.1~0.5%。

15.本发明的一种具体实施方式中,还包括步骤(3):向制得的高比表面积纳米碳酸钙浆液中加入复合表面处理剂进行表面处理,复合表面处理剂包括硬脂酸、可可油和烧碱,硬脂酸、可可油和烧碱的质量比为4.5~5.5:4.5~5.5:0.5~1.5,更优选的为5:5:1。

16.本发明的一种具体实施方式中,步骤(3)具体包括:将制得的高比表面积纳米碳酸钙浆液通入活化反应釜中,将高比表面积纳米碳酸钙浆液加热至75~85℃,往活化反应釜中加入复合表面处理剂,复合表面处理剂的加入量为干基纳米碳酸钙质量的5~8%,以600~700r/min的速度搅拌1.5~2.5。

17.一种高比表面积的纳米碳酸钙,采用上述的制备方法得到。

18.本发明至少具有以下有益效果之一:

19.1、本发明通过在碳化反应器中分步进行纳米碳酸钙的成核和生长工序,由于氢氧化钙在水中的溶解度与温度呈反比,因此,在成核工序时,本发明先将浓度为8~10%、温度为20~25℃的氢氧化钙浆液加入至碳化反应器容积的45~55%,通入高压纯二氧化碳气体,高速搅拌,使得氢氧化钙浆液和二氧化碳气体充分接触,生成大量的碳酸钙晶核;在生长工序时,通过补入更低温度的氢氧化钙浆液,并控制碳化反应器的温度35℃以下,以提高氢氧化钙在水中的溶解度,通入常压纯二氧化碳气体,在常压下低速搅拌反应,通过控制反应速率,使得氢氧化钙浆液和二氧化碳气体在碳酸钙晶核上生长,从而制得高比表面积的纳米碳酸钙。

20.2、本发明还采用了复合表面处理剂和对纳米碳酸钙表面进行改性,通过用硬脂酸、可可油和烧碱形成的复合表面处理剂与纳米碳酸钙表面进行皂化反应,使得制得纳米碳酸钙分散性好且不容易团聚。

具体实施方式

21.一种高比表面积的纳米碳酸钙的制备方法,包括以下步骤:

22.(1)将石灰石进行煅烧,生成氧化钙,将氧化钙加入消化,从而生成氢氧化钙浆液;向碳化反应器中通入质量百分比浓度为8~10%、温度为20~25℃的氢氧化钙浆液,氢氧化钙浆液的通入量为碳化反应器容积的45~55%,继续加入碳酸铵,碳酸铵的加入量为生成的干基纳米碳酸钙质量的0.45~0.55%,然后通入高压纯二氧化碳气体,保持碳化反应内的压力为0.45~0.55mpa,以920~1000r/min速度高速搅拌,成核反应时间很短,通常控制在5min内,生成碳酸钙晶核;

23.(2)控制碳化反应器的温度在35℃以下,向碳化反应器中补入温度为10~15℃的氢氧化钙浆液,氧化钙浆液的补入量为碳化反应器容积的25~35%,继续加入油酸,油酸的加入量为生成的干基纳米碳酸钙质量的0.1~0.5%,通入常压纯二氧化碳气体,以60~

100r/min的速度进行低速搅拌,在常压下进行反应,制得高比表面积纳米碳酸钙浆液;

24.(3)将制得的高比表面积纳米碳酸钙浆液通入活化反应釜中,将高比表面积纳米碳酸钙浆液加热至75~85℃,往活化反应釜中加入复合表面处理剂,复合表面处理剂的加入量干基纳米碳酸钙质量的5~8%,以600~700r/min的速度搅拌1.5~2.5h;硬脂酸、可可油和烧碱的质量比为4.5:4.5:0.5。

25.(4)将表面处理后的纳米碳酸钙浆液进行压滤脱水,干燥,粉碎分级得到成品。

26.下面用具体实施例对本发明做进一步详细说明,但本发明不仅局限于以下具体实施例。

27.实施例1

28.一种高比表面积的纳米碳酸钙的制备方法,包括以下步骤:

29.(1)将石灰石进行煅烧,生成氧化钙,将氧化钙加入消化,从而生成氢氧化钙浆液;向碳化反应器中通入质量百分比浓度为8%、温度为20℃的氢氧化钙浆液,氢氧化钙浆液的通入量为碳化反应器容积的45%,继续加入碳酸铵,碳酸铵的加入量为生成的干基纳米碳酸钙质量的0.45%,然后通入高压纯二氧化碳气体,保持碳化反应内的压力为0.45mpa,以920r/min速度高速搅拌,反应时间控制在5min内,生成碳酸钙晶核;

30.(2)控制碳化反应器的温度在20℃,向碳化反应器中补入温度为10℃的氢氧化钙浆液,氧化钙浆液的补入量为碳化反应器容积的25%,继续加入油酸,油酸的加入量为生成的干基纳米碳酸钙质量0.2%,通入常压纯二氧化碳气体,以60r/min的速度进行低速搅拌,在常压下进行反应,制得高比表面积纳米碳酸钙浆液;

31.(3)将制得的高比表面积纳米碳酸钙浆液通入活化反应釜中,将高比表面积纳米碳酸钙浆液加热至75℃,复合表面处理剂的加入量为干基纳米碳酸钙质量的5%,往活化反应釜中加入复合表面处理剂,以600r/min的速度搅拌2.5h;硬脂酸、可可油和烧碱的质量比为4.5:4.5:0.5。

32.(4)将表面处理后的纳米碳酸钙浆液进行压滤脱水,干燥,粉碎分级得到成品。

33.实施例2

34.一种高比表面积的纳米碳酸钙的制备方法,包括以下步骤:

35.(1)将石灰石进行煅烧,生成氧化钙,将氧化钙加入消化,从而生成氢氧化钙浆液;向碳化反应器中通入质量百分比浓度为9%、温度为22℃的氢氧化钙浆液,氢氧化钙浆液的通入量为碳化反应器容积的50%,继续加入碳酸铵,碳酸铵的加入量为生成的干基纳米碳酸钙质量的0.5%,然后通入高压纯二氧化碳气体,保持碳化反应内的压力为5mpa,以960r/min速度高速搅拌,反应时间控制在5min内,生成碳酸钙晶核;

36.(2)控制碳化反应器的温度在25℃,向碳化反应器中补入温度为12℃的氢氧化钙浆液,氧化钙浆液的补入量为碳化反应器容积的30%,继续加入油酸,油酸的加入量为生成的干基纳米碳酸钙质量0.3%,通入常压纯二氧化碳气体,以80r/min的速度进行低速搅拌,在常压下进行反应,制得高比表面积纳米碳酸钙浆液;

37.(3)将制得的高比表面积纳米碳酸钙浆液通入活化反应釜中,将高比表面积纳米碳酸钙浆液加热至80℃,往活化反应釜中加入复合表面处理剂,复合表面处理剂的加入量为干基纳米碳酸钙的质量的6%,以650r/min的速度搅拌2h;硬脂酸、可可油和烧碱的质量比为5:5:1。

38.(4)将表面处理后的纳米碳酸钙浆液进行压滤脱水,干燥,粉碎分级得到成品。

39.实施例3

40.一种高比表面积的纳米碳酸钙的制备方法,包括以下步骤:

41.(1)将石灰石进行煅烧,生成氧化钙,将氧化钙加入消化,从而生成氢氧化钙浆液;向碳化反应器中通入质量百分比浓度为10%、温度为25℃的氢氧化钙浆液,氢氧化钙浆液的通入量为碳化反应器容积的55%,继续加入碳酸铵,碳酸铵的加入量为干基纳米碳酸钙质量的0.55%,然后通入高压纯二氧化碳气体,保持碳化反应内的压力为0.55mpa,以1000r/min速度高速搅拌,反应时间控制在5min内,生成碳酸钙晶核;

42.(2)控制碳化反应器的温度在30℃,向碳化反应器中补入温度为15℃的氢氧化钙浆液,氧化钙浆液的补入量为碳化反应器容积的35%,继续加入油酸,油酸的加入量为生成的干基纳米碳酸钙质量0.4%,通入常压纯二氧化碳气体,以100r/min的速度进行低速搅拌,在常压下进行,制得高比表面积纳米碳酸钙浆液;

43.(3)将制得的高比表面积纳米碳酸钙浆液通入活化反应釜中,将高比表面积纳米碳酸钙浆液加热至85℃,往活化反应釜中加入复合表面处理剂,复合表面处理剂的加入量为干基纳米碳酸钙的质量的8%,以700r/min的速度搅拌1.5h;硬脂酸、可可油和烧碱的质量比为5.5:5.5:1.5。

44.(4)将表面处理后的纳米碳酸钙浆液进行压滤脱水,干燥,粉碎分级得到成品。

45.对比例1

46.将实施例1中的步骤(1)和(2)修改为:将石灰石进行煅烧,生成氧化钙,将氧化钙加入消化,从而生成氢氧化钙浆液;向碳化反应器中通入质量百分比浓度为8%、温度为20℃的氢氧化钙浆液,氢氧化钙浆液的通入量为碳化反应器容积的70%,继续加入碳酸铵和油酸,碳酸铵的加入量为生成的干基纳米碳酸钙质量的0.45%,油酸的加入量为生成的干基纳米碳酸钙质量0.1%,然后通入高压纯二氧化碳气体,保持碳化反应内的压力为0.45mpa,以920r/min速度进行搅拌,至碳化终点,制得纳米碳酸钙浆液;

47.步骤(3)和步骤(4)同实施例(1)。

48.对比例2

49.去除实施例1中的步骤(3),其他同实施例1。

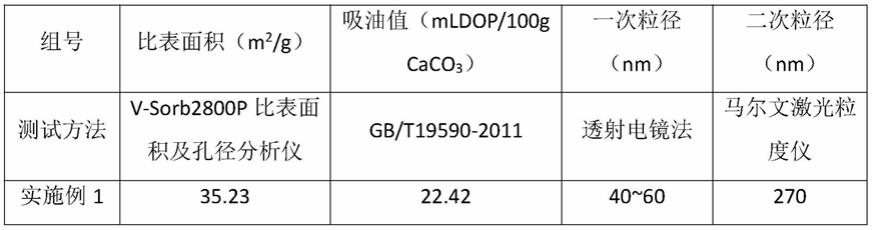

50.测试实施例1~3以及对比例~2制得的纳米碳酸钙比表面积、吸油值、分散性等,结果如表1所示:

51.表1

52.[0053][0054]

由表1可以看出,实施例1~3制得纳米碳酸钙的比表面积和吸油值明显低于对比例1(成核和生长同步进行)和对比例2(不进行表面处理),并且实施例1~3制得纳米碳酸钙的二次粒径在280nm以下,明显低于对比例1和对比例2,由此说明,本发明通过在碳化反应器中分步进行纳米碳酸钙的成核和生长工序,并采用复合表面处理剂和对纳米碳酸钙表面进行改性,能够制得粒径小,比表面积大的纳米碳酸钙,吸油值低,同时纳米碳酸钙分散性好,且不容易团聚。

[0055]

以上仅是本发明的特征实施范例,对本发明保护范围不构成任何限制。凡采用同等交换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1