一种多孔活性炭的制备方法及其油水分离应用

1.本发明涉及疏水亲油功能性材料技术领域,具体涉及到一种多孔活性炭的制备方法及其在油水分离中的应用。

背景技术:

2.频繁的石油泄漏事故屡次出现造成严重的环境污染,泄漏出来的有毒物质通过生物富集作用经食物链对海洋物种和人类构成严重威胁。如何妥善处理这类事故,降低事故对环境造成的危害,已引起各国政府和研究人员的密切关注。因此,从水中分离油而不造成环境污染是一项艰巨的任务。

3.传统的油水分离技术包括重力分离、过滤、离心、浮选和电化学方法。应对海上原油泄漏等事故,围栏法、化学分散法、凝固法和吸收法也被广泛应用。但是大部分的传统方法都存在一定的问题,例如分离效率低、产生二次污染、能耗大和处理效果差等。

4.三维(3d)碳基多孔结构材料有密度低、导电性良好,孔隙率高和比表面积大的优异性能,因此在催化剂载体,超级电容器,气体传感器和其他领域中已有许多研究和应用。三维(3d)碳基多孔结构材料因其出色的疏水性能而有望应用到油水分离。几种常见的三维(3d)碳基多孔结构材料,包括可以在惰性气氛下热解的有机气凝胶、碳纳米管海绵和石墨烯气凝胶。然而有机气凝胶易碎,吸油效率超低,此外碳纳米管海绵的制备复杂,前驱体昂贵;石墨烯气凝胶虽对油和有机溶剂具有很高的吸附性能和重复利用性能,但是在制备氧化石墨烯的过程中产生大量酸废液,严重限制了工业生产。因此,开发制备简单、成本低廉且具有广阔应用前景的油水分离材料迫在眉睫。

5.馒头,又称之为馍、馍馍,中华民族的传统面食,是一种用面粉发酵蒸成的食品。我们用面粉制作馒头并干燥除去水分,再通过惰性气氛中高温碳化的方法得到疏水亲油的多孔活性炭材料。

技术实现要素:

6.本发明的目的是提供一种疏水亲油多孔活性炭的制备方法及其油水分离应用,旨在解决现有技术制备的油水分离材料成本高、有二次污染以等问题。该疏水亲油多孔活性炭材料是采用面粉制作馒头并干燥除去水分,再通过惰性气氛中高温碳化的方法得到的。该材料合成工艺简单,成本低,无污染,吸油性能优异且性能稳定,可循环重复使用。该材料在油水混合物分离、含油废水的处理等方面具有非常大的潜力。

7.本发明技术方案:

8.本发明是一种疏水亲油多孔活性炭的制备方法,首先用面粉与水、酵母混合形成面团并发酵,并蒸制成馒头,再通过干燥和惰性气氛中高温碳化的方法得到疏水亲油的多孔活性炭材料,最后应用于油水分离。

9.具体的制备方法的步骤如下:

10.1.面粉发酵:按重量份计,称取面粉100份、干酵母0.1

‑

10份、水50

‑

200份,充分混

合均匀形成面团后置于10

‑

50℃进行发酵;

11.2.蒸制:将步骤1中发酵好的面团揉搓到没有较大的气泡后,将面团切成小块,并转移到蒸笼中蒸20min制成馒头;

12.3.干燥:将步骤2中蒸好的馒头去除表面的面皮,并进行干燥除水。

13.4.碳化:将步骤3中干燥所得的馒头在惰性气氛下高温碳化,以形成结构稳定的疏水亲油的多孔碳材料。

14.上述技术方案,其中步骤4中碳化温度是300

‑

1800℃;碳化时间是0.5

‑

24h。

15.本发明的有益效果:

16.1.本发明制备的是一种疏水亲油的多孔活性炭材料,旨在解决现有技术制备的油水分离材料成本高、有二次污染等问题。

17.2.本发明制备的疏水亲油的多孔活性炭材料制作工艺简单,成本低廉,绿色无污染,吸油性能优异且稳定,可循环重复使用。

18.3.本发明制备的疏水亲油的多孔活性炭材料在油水混合物中可对油进行选择性吸收,从而达到油水分离的目的。

19.4.本发明制备的疏水亲油的多孔活性炭材料因其具有微米尺度的多孔结构,能对油水进行高效选择性吸附,能够快速高效的吸附水中的油类和非水溶性有机溶剂。

20.5.本发明制备的疏水亲油的多孔活性炭材料重复利用率高,重复使用10次后,仍能保持优异的吸油性能。

21.6.本发明制备的疏水亲油的多孔活性炭材料可广泛应用于油水分离领域,不仅可以满足泄漏油品的回收,也可以应用到工业含油废水,非极性有机溶剂回收等方面,具有非常大的应用价值。

附图说明

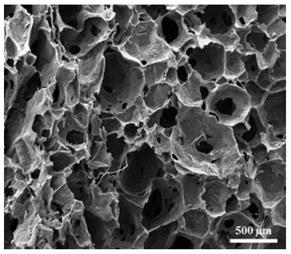

22.图1为实施例4中多孔活性炭的扫描电子显微镜照片;

23.图2为实施例1中水和1,2

‑

二氯乙烷在多孔活性炭表面的接触角,左侧为水的接触角图,右侧为1,2

‑

二氯乙烷的接触角图;

24.图3为实施例5中多孔活性炭油水分离的图;

25.图4为实施例5中多孔活性炭的重复使用性能图。

具体实施方式

26.下面结合附图和具体实施例对本发明做进一步说明,所举实施例仅用于帮助理解本发明,不应该视其为对本发明的具体限制,而本发明要求保护的范围也并不局限于实施例列举的范围:

27.实施例1

28.一种疏水亲油微米级多孔活性炭材料的制备步骤:

29.(a)称取3g高活性干酵母粉于1l烧杯中,向烧杯中加入500ml水,搅拌5

‑

10min使酵母粉分散均匀。

30.(b)称取800g的面粉于2l烧杯中,将酵母水缓慢倒入到面粉中,混合均匀至面团光滑后,转移到烘箱中30℃发酵2h,此时面团体积变得膨大,内部出现蜂窝状。

31.(c)将发酵好的面团取出放到案板上,揉搓到没有较大的气泡后,将面团切成小块,并再次转移到烘箱中在30℃条件下放置30min,最后将烘箱中的块状面团转移到蒸笼中蒸20min左右,馒头基本成型。

32.(d)将蒸好的馒头去除表面的面皮,放到真空烘箱中,在80℃条件下烘12h以除去馒头中的水。

33.(e)将烘干的馒头在氩气气氛下高温碳化,碳化温度800℃,保温2h后,形成结构稳定的多孔碳材料。

34.实施例2

35.一种疏水亲油微米级多孔活性炭材料的制备步骤:

36.(a)称取3g高活性干酵母粉于1l烧杯中,向烧杯中加入500ml水,搅拌5

‑

10min使酵母粉分散均匀。

37.(b)称取800g的面粉于2l烧杯中,将酵母水缓慢倒入到面粉中,混合均匀至面团光滑后,转移到烘箱中30℃发酵2h,此时面团体积变得膨大,内部出现蜂窝状。

38.(c)将发酵好的面团取出放到案板上,揉搓到没有较大的气泡后,将面团切成小块,并再次转移到烘箱中在30℃条件下放置30min,最后将烘箱中的块状面团转移到蒸笼中蒸20min左右,馒头基本成型。

39.(d)将蒸好的馒头去除表面的面皮,放到烘箱中,在100℃条件下烘12h以除去馒头中的水。

40.(e)将冻干的馒头在氩气气氛下高温碳化,碳化温度1000℃,保温4h后,形成结构稳定的多孔碳材料。

41.实施例3

42.一种疏水亲油微米级多孔活性炭材料的制备步骤:

43.(a)称取3g高活性干酵母粉于1l烧杯中,向烧杯中加入500ml水,搅拌5

‑

10min使酵母粉分散均匀。

44.(b)称取800g的面粉于2l烧杯中,将酵母水缓慢倒入到面粉中,混合均匀至面团光滑后,转移到烘箱中30℃发酵2h,此时面团体积变得膨大,内部出现蜂窝状。

45.(c)将发酵好的面团取出放到案板上,揉搓到没有较大的气泡后,将面团切成小块,并转移到蒸笼中蒸20min左右制成馒头。

46.(d)将蒸好的馒头去除表面的面皮,放到真空烘箱中,在80℃条件下烘12h以除去馒头中的水。

47.(e)将冻干的馒头在氩气气氛下高温碳化,碳化温度1200℃,保温6h后,形成结构稳定的多孔碳材料。

48.实施例4

49.一种疏水亲油微米级多孔活性炭材料的制备步骤:

50.(a)称取3g高活性干酵母粉于1l烧杯中,向烧杯中加入500ml水,搅拌5

‑

10min使酵母粉分散均匀。

51.(b)称取800g的面粉于2l烧杯中,将酵母水缓慢倒入到面粉中,混合均匀至面团光滑后,转移到烘箱中30℃发酵2h,此时面团体积变得膨大,内部出现蜂窝状。

52.(c)将发酵好的面团取出放到案板上,揉搓到没有较大的气泡后,将面团切成小

块,并再次转移到烘箱中在30℃条件下放置30min,最后将烘箱中的块状面团转移到蒸笼中蒸20min左右制成馒头。

53.(d)将蒸好的馒头去除表面的面皮,放到真空烘箱中,在80℃条件下烘12h以除去馒头中的水。。

54.(e)将冻干的馒头在氩气气氛下高温碳化,碳化温度1000℃,保温2h后,形成稳定的微米级多孔碳材料。

55.图1所示,经扫描电子显微镜照片可见该材料具有微米尺度的多孔结构,孔径在100

‑

500μm之间。

56.图2所示,经接触角仪器测定,水(中性蒸馏水,6μl)在该材料表面的接触角是117

°

左右,表明材料的表面为疏水表面;而油(1,2

‑

二氯乙烷,6μl)在材料表面的接触角是0

°

,表明材料的表面为亲油表面。

57.实施例5

58.一种疏水亲油的多孔活性炭材料的油水分离应用:

59.将5ml的二氯甲烷与50ml水加入到100ml的烧杯中形成油水混合物,用镊子夹取一块实施例4中的疏水亲油的多孔活性炭材料,没入水中并与二氯甲烷接触,二氯甲烷被活性炭材料吸收。表明该材料可在油水混合物中对油类物质进行选择性吸收如图3。

60.将50ml的正己烷溶剂加入到100ml的烧杯中,加入1.5cm的磁子后将烧杯放在搅拌器上,让正己烷溶剂搅拌起来后,用镊子夹取一块实施例4中的疏水亲油的多孔活性炭材料(已知重量)没入到正己烷溶剂中,10min后取出材料,将材料放进90℃的烘箱中烘干后继续称重使用,如此重复使用10次后,该材料仍然表现出优异的吸油性能,如图4所示。

61.虽然结合附图对本发明的具体实施方式进行了详细的描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可作出的各种修改和同等替换、变形等,仍均应属于在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1