一种碳酸钙基无机涂料及其制备和使用方法

1.本发明涉及涂料技术领域,尤其涉及一种碳酸钙基无机涂料及其制备和使用方法。

背景技术:

2.海洋环境因含有大量盐类物质,对钢结构、混凝土等海洋工程材料有着严重的腐蚀作用,海洋腐蚀占总腐蚀的1/3左右。2018年海工混凝土腐蚀破坏造成损失约2000亿。

3.防腐涂料通过均匀涂覆在被防护体表面形成致密防护层以阻止环境侵蚀介质的进入而达到保护材料免遭腐蚀。防腐涂料主要分为有机涂料和无机涂料两类。有机涂料在生产和应用过程中会释放出部分组分,对环境和人体产生一定危害,且有机涂料的耐高温和老化性能普遍不良。针对以上问题,一些硅酸盐和磷酸盐无机涂料相继得到发展。但上述两种无机涂料普遍需在高温条件下完全固化,对被防护层的抗腐蚀性产生不良影响,同时限制了其应用范围。近年虽有开发的常温固化的硅酸盐和磷酸盐无机涂料,但制备工序复杂、固化时间长。

技术实现要素:

4.有鉴于此,有必要提供一种碳酸钙基无机涂料及其制备和使用方法,用以解决现有技术中常温固化体系的无机涂料制备工序复杂、固化时间长的技术问题。

5.本发明的第一方面提供一种碳酸钙基无机涂料,由以下重量份的原料组成:碳化胶凝材料60~80份、聚羧酸减水剂1.5~2份、无机纳米分散剂5~10份、聚合物乳液1.6~2.4份、碳化增强剂1~1.2份、稳定剂0.3~0.5份和水24~28份。

6.本发明的第二方面提供一种碳酸钙基无机涂料的制备方法,包括如下步骤:

7.s1:将聚羧酸减水剂、碳化增强剂和水配制成溶液;

8.s2:向碳化胶凝材料中加入无机纳米分散剂、稳定剂和上述溶液并搅拌,随后加入聚合物乳液,继续搅拌均匀,得到碳酸钙基无机涂料。

9.本发明第二方面提供的碳酸钙基无机涂料的制备方法用于得到本发明第一方面提供的碳酸钙基无机涂料。

10.本发明的第三方面提供一种碳酸钙基无机涂料的使用方法,包括如下步骤:

11.将本发明第一方面提供的碳酸钙基无机涂料涂覆在基体表面,随后通过碳化养护在基体表面形成碳酸钙基无机涂层。

12.与现有技术相比,本发明的有益效果为:

13.本发明的制备方法简单、所需原料种类少、成本低、固化时间短,制备过程能够同时固化二氧化碳,符合如今社会的绿色节能减排理念;

14.本发明提供的碳酸钙基无机涂料耐老化、耐腐蚀、耐高温性能优异,可作为海洋等严酷服役环境下钢结构或钢筋混凝土等结构材料的表面防腐。

附图说明

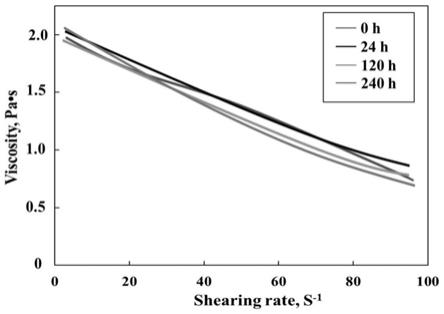

15.图1是本发明实施例1所得碳酸钙基无机涂料在25℃下测得的不同静置时间后浆体流变曲线。

具体实施方式

16.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

17.本发明的第一方面提供一种碳酸钙基无机涂料,由以下重量份的原料组成:碳化胶凝材料60~80份、聚羧酸减水剂1.5~2份、无机纳米分散剂5~10份、聚合物乳液1.6~2.4份、碳化增强剂1~1.2份、稳定剂0.3~0.5份和水24~28份。

18.根据本发明,上述碳化胶凝材料为γ型硅酸二钙、硅酸一钙、二硅酸三钙、钢渣中的一种或多种;优选地,上述碳化胶凝材料为γ

‑

c2s。本发明通过选用上述具有较低水化活性、较高的碳化活性的碳化胶凝材料作为无机涂料的主要组分,能够使所得无机涂料涂覆于基底表面后能够通过碳化过程快速形成具有较高强度的涂层。同时,本发明的体系中各原料组成水化活性极低,在不通二氧化碳的情况下材料不会硬化,有利于长时间存储。

19.进一步地,选用的γ

‑

c2s为粒径分布在0.5~100μm的粉末,表观密度为2.8~3.0g/cm3。更进一步地,γ

‑

c2s由钙质原料、硅质原料高温烧结制成。其中,钙质原料为氢氧化钙、碳酸钙或富含氢氧化钙、碳酸钙的原料(如电石渣、石灰石粉、硫脲渣、单氰胺渣等),硅质原料为二氧化硅或富含二氧化硅的原料(如石英石粉、砂岩、石英砂尾矿、黄金尾矿等),将钙质原料与硅质原料按当量氧化钙:二氧化硅的摩尔比2:1混合后加水搅拌均匀并干燥,随后在1300~1400℃的温度烧结而成。

20.本发明中,通过加入聚羧酸减水剂,能够使其吸附在颗粒表面,通过电荷互斥和空间位阻复合效应防止颗粒团聚,提高分散性能。进一步地,选用的聚羧酸减水剂的减水率为25~35%。

21.根据本发明,上述无机纳米分散剂为硅灰和纳米碳酸钙中的一种或两种。本发明中通过加入无机纳米分散剂,能够提高浆体的流动性,减少水的用量,从而提高喷涂的流畅性和涂层的整体强度。进一步地,选用的硅灰中sio2含量90~98%,比表面积20000~25000m2/kg;选用的纳米碳酸钙的粒径为0.01~0.1μm。

22.本发明中,通过将聚羧酸减水剂和无机纳米分散剂复配,能够充分发挥其协同作用,调控涂层浆体的粘度,并提升涂层综合性能。

23.根据本发明,上述聚合物乳液为环氧树脂改性苯丙乳液和苯丙乳液中的一种或两种。进一步地,上述聚合物乳液的固含量为30~60%。本发明中通过加入环氧树脂改性苯丙乳液和苯丙乳液作为聚合物乳液,能够起到减小孔隙率和防水的作用,使得涂层的整体防腐蚀性能得到进一步的提升。但是其加入量不宜过多也不宜过少,若加入量过少将导致防腐蚀效果差;若加入量过多将导致不利于碳化,涂层综合性能差。

24.根据本发明,上述碳化增强剂为聚乙烯醇和壳聚糖中的一种或两种。本发明中通过加入碳化增强剂能够提高碳化胶凝材料在碳化过程中的钙离子溶出,增加碳化程度,从而增强碳化强度并提高涂层综合性能。进一步地,壳聚糖的粒度为100目~130目,灰分<

0.5%,水分<0.5%,脱乙酰度大于90%。

25.根据本发明,上述稳定剂为氧化钙。本发明中,通过加入氧化钙作为稳定剂,能够使浆体假凝,防止浆体沉降,同时能使浆体经长时间存储后在较低的剪切力的作用下即可恢复黏度,有利于长时间存储。

26.本发明的第二方面提供一种碳酸钙基无机涂料的制备方法,包括如下步骤:

27.s1:将聚羧酸减水剂、碳化增强剂和水配制成溶液;

28.s2:向碳化胶凝材料中加入无机纳米分散剂、稳定剂和上述溶液并搅拌,随后加入聚合物乳液,继续搅拌均匀,得到碳酸钙基无机涂料。

29.本发明第二方面提供的碳酸钙基无机涂料的制备方法用于得到本发明第一方面提供的碳酸钙基无机涂料。

30.本发明中,需严格控制各组分的加料顺序,避免直接混料后浆体分散效果差,影响涂层性能。

31.根据本发明,上述步骤s2中,两步搅拌工艺的搅拌速度为100~150r/min,搅拌时间为30~60s。在该条件下,能使固体颗粒充分分散并与液体充分混合。

32.本发明的第三方面提供一种碳酸钙基无机涂料的使用方法,包括如下步骤:

33.将本发明第一方面提供的碳酸钙基无机涂料涂覆在基体表面,随后通过碳化养护在基体表面形成碳酸钙基无机涂层。

34.根据本发明,涂覆过程可采用喷涂、浸涂、刷涂的方式进行;优选为通过高压喷射的方式进行。

35.根据本发明,上述碳化养护的条件为:碳化温度为5~40℃,相对湿度10~60%,二氧化碳体积浓度70~99.8%,气压为0.2~0.4mpa,养护时间为6~12h。

36.本发明中,上述基体为混凝土、木材和金属中的一种或多种,具体为钢板。

37.为避免赘述,本发明以下各实施例和对比例中,部分原料总结如下:

38.γ

‑

c2s由摩尔比为2:1的氢氧化钙和二氧化硅混合后,加入与氢氧化钙和二氧化硅混合物等质量的水继续混合后在1400℃下烧结3h而成。

39.食品级壳聚糖:来自恒台县金湖甲壳制品有限公司;苯丙乳液:湛新viscopol 6191;环氧树脂改性苯丙乳液:郑州森杰化工13

‑

689;聚乙烯醇:聚乙烯醇1788,化学分析纯;聚羧酸高效减水剂:来自华新水泥。

40.实施例1

41.本实施例提供了一种碳酸钙基无机涂料,通过以下步骤得到:

42.(1)将1.5g聚羧酸高效减水剂、1.04g壳聚糖和26g水配制成溶液;

43.(2)将7.5g硅灰、0.38g氧化钙和配制好的溶液加入到60g的γ

‑

c2s中并搅拌均匀,随后加入2g环氧树脂改性苯丙乳液,继续搅拌均匀,得到碳酸钙基无机涂料。其中,搅拌速度为100r/min,搅拌时间为30s。

44.本实施例还提供了一种碳酸钙基无机涂料的使用方法,包括以下步骤:

45.将上述无机涂料通过高压喷射的方式均匀涂覆在基体表面,随后在二氧化碳气氛下养护,在基体表面形成碳酸钙基无机涂层。其中,碳化环境气压为0.2mpa,气体浓度99%,养护时间12h,温度25℃,相对湿度60%。

46.实施例2

47.本实施例提供了一种碳酸钙基无机涂料,通过以下步骤得到:

48.(1)将1.5g聚羧酸高效减水剂、1.04g壳聚糖和26g水配制成溶液;

49.(2)将7.5g硅灰、0.38g氧化钙和配制好的溶液加入到60g的γ

‑

c2s中并搅拌均匀,随后加入2g苯丙乳液,继续搅拌,得到碳酸钙基无机涂料。其中,搅拌速度为100r/min,搅拌时间为30s。

50.本实施例还提供了一种碳酸钙基无机涂料的使用方法,包括以下步骤:

51.将上述无机涂料通过高压喷射的方式均匀涂覆在基体表面,随后在二氧化碳气氛下养护,在基体表面形成碳酸钙基无机涂层。其中,碳化环境气压为0.2mpa,气体浓度99%,养护时间12h,温度25℃,相对湿度60%。

52.实施例3

53.本实施例提供了一种碳酸钙基无机涂料,通过以下步骤得到:

54.(1)将2g聚羧酸高效减水剂、1g聚乙烯醇和24g水配制成溶液;

55.(2)将5g纳米碳酸钙、0.3g氧化钙和配制好的溶液加入到62g的γ

‑

c2s中并搅拌均匀,随后加入1.6g环氧树脂改性苯丙乳液,继续搅拌,得到碳酸钙基无机涂料。其中,搅拌速度为150r/min,搅拌时间为60s。

56.本实施例还提供了一种碳酸钙基无机涂料的使用方法,包括以下步骤:

57.将上述无机涂料通过高压喷射的方式均匀涂覆在基体表面,随后在二氧化碳气氛下养护,在基体表面形成碳酸钙基无机涂层。其中,碳化环境气压为0.3mpa,气体浓度70%,养护时间8h,温度5℃,相对湿度10%。

58.实施例4

59.本实施例提供了一种碳酸钙基无机涂料,通过以下步骤得到:

60.(1)将2g聚羧酸高效减水剂、1.2g壳聚糖和28g水配制成溶液;

61.(2)将10g硅灰、0.5g氧化钙和配制好的溶液加入到80g的γ

‑

c2s中并搅拌均匀,随后加入2.4g苯丙乳液,继续搅拌,得到碳酸钙基无机涂料。其中,搅拌速度为120r/min,搅拌时间为45s。

62.本实施例还提供了一种碳酸钙基无机涂料的使用方法,包括以下步骤:

63.将上述无机涂料通过高压喷射的方式均匀涂覆在基体表面,随后在二氧化碳气氛下养护,在基体表面形成碳酸钙基无机涂层。其中,碳化环境气压为0.4mpa,气体浓度80%,养护时间6h,温度40℃,相对湿度40%。

64.对比例1

65.对比例1与实施例1的区别仅在于,对比例1中未加入聚合物乳液,所得碳酸钙基无机涂料的具体组成如下:

66.γ

‑

c2s 60g、聚羧酸高效减水剂1.5g、硅灰7.5g、壳聚糖1.04g、氧化钙0.38g、水26g。

67.对比例2

68.对比例2与实施例1的区别仅在于,对比例2中未加入碳化增强剂,所得碳酸钙基无机涂料的具体组成如下:

69.γ

‑

c2s 60g、聚羧酸高效减水剂1.5g、硅灰7.5g、环氧树脂改性苯丙乳液2g、氧化钙0.38g、水26g。

70.对比例3

71.对比例3与实施例1的区别仅在于,对比例3中未加入聚羧酸减水剂,所得碳酸钙基无机涂料的具体组成如下:

72.γ

‑

c2s 60g、硅灰9g、环氧树脂改性苯丙乳液2g、壳聚糖1.04g、氧化钙0.38g、水26g。

73.对比例4

74.对比例4与实施例1的区别仅在于,对比例4中未加入无机纳米分散剂,所得碳酸钙基无机涂料的具体组成如下:

75.γ

‑

c2s 60g、聚羧酸高效减水剂9g、环氧树脂改性苯丙乳液2g、壳聚糖1.04g、氧化钙0.38g、水26g。

76.对比例5

77.对比例5与实施例1的区别仅在于,对比例5中未加入稳定剂,所得碳酸钙基无机涂料的具体组成如下:

78.γ

‑

c2s 60g、聚羧酸高效减水剂1.5g、硅灰7.5g、环氧树脂改性苯丙乳液2g、壳聚糖1.04g、水26g。

79.对比例6

80.对比例6与实施例1的区别仅在于,对比例6中加入较多的聚合物乳液,所得碳酸钙基无机涂料的具体组成如下:

81.γ

‑

c2s 60g、聚羧酸高效减水剂1.5g、硅灰7.5g、环氧树脂改性苯丙乳液2.6g、壳聚糖1.04g、氧化钙0.38g、水26g。

82.对比例7

83.对比例7与实施例1的区别仅在于,碳化环境气压为0.1mpa。

84.对比例8

85.对比例8与实施例1的区别仅在于,碳酸钙基无机涂料的制备过程中,直接将γ

‑

c2s 60g、聚羧酸高效减水剂1.5g、硅灰7.5g、环氧树脂改性苯丙乳液2g、壳聚糖1.04g、氧化钙0.38g、水26g混合搅拌5min。

86.试验组1

87.对上述实施例1~4、对比例1~6和对比例8所得涂料进行性能测试,结果见图1和表1;其中,通过流变仪测试流变性能;通过观察涂料静置30天后浆体状态确定其常温存储稳定性。

88.表1

[0089] 25℃密封静置30后状态实施例1假凝、不沉降,容易搅开实施例2假凝、不沉降,容易搅开实施例3假凝、不沉降,容易搅开实施例4假凝、不沉降,容易搅开对比例1假凝、不沉降,容易搅开对比例2假凝、不沉降,容易搅开对比例3无法成浆体

对比例4部分沉降,较难搅开对比例5完全沉降,很难搅开对比例6假凝、不沉降,容易搅开对比例8部分沉降,较难搅开

[0090]

由图1可以看出,静置240h后流变曲线基本保持不变,说明所得碳酸钙基无机涂料具有良好的稳定性,浆体可长时间存储。

[0091]

通过表1还可以看出,本发明实施例1~4所得涂料静置30天后假凝且不发生沉降,使用时可在较低的剪切力作用下恢复黏度,说明所得涂料储存稳定性好。

[0092]

试验组2

[0093]

对上述实施例1~4、对比例1~2和对比例4~8形成的涂层进行性能试验,结果见表2,测试标准如下:

[0094]

附着力测试:gb

‑

t9286

‑

1998;

[0095]

硬度测试:gb

‑

t6739

‑

2006;

[0096]

紫外老化试验:gb

‑

t14522

‑

2008;

[0097]

盐雾试验:gb

‑

t1771

‑

2007;

[0098]

耐热性:gb

‑

t1735

‑

2009。

[0099]

表2

[0100]

[0101]

[0102][0103]

由表2可以看出,本发明实施例1~4形成的涂层具有较高的附着力、硬度以及良好的耐老化、耐热、耐腐蚀性能。

[0104]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1