一种利用铝灰制备氧化铝的方法

1.本发明属于危险废弃物资源化利用技术领域,涉及一种制备氧化铝的方法,尤其涉及一种利用铝灰制备氧化铝的方法。

背景技术:

2.铝灰是电解铝、铝加工和铝再生行业产生的危险废弃物,年排放量400多万吨,直接排放会造成严重的环境污染。铝灰中含有大量的氧化铝、氮化铝和金属铝等含铝资源和氟化物、氯化物以及氮化物等毒害组分。鉴于铝灰的危险性和资源性,进行铝灰资源化利用及安全处置十分必要。因铝灰中铝含量高,全部折合氧化铝高达70%,以氧化铝作为资源化利用的产品既可以实现铝灰的高值化利用,又能有效解决铝灰的安全处置问题。

3.cn 108585003a公开了一种利用铝灰制备片状氧化铝的方法,所述方法先将铝灰和硫酸反应,得到浸出液,再向浸出液中添加高锰酸钾除铁,最后经碱中和、过滤、干燥烧结得到氧化铝。然而所述发明直接利用硫酸溶解铝灰,反应不可控,以高锰酸钾除铁后用碱中和,存在氧化铝含量低,产能低的问题。

4.cn 108529658a公开了一种制备氢氧化铝的方法,所述方法将铝灰球磨、高压碱溶、种分和分离洗涤后得到氢氧化铝;cn 106830030a公开了一种铝灰安全高效生产氧化铝的方法,所述方法将铝灰和铝酸钠溶液反应得到一段溶出液和铝灰渣料,然后铝灰渣料和碱混合后进行焙烧,再经溶出得到二段浆料,二段浆料和一段溶出液返回拜耳法系统;cn 108239704a公开了一种二次铝灰资源化生产氧化铝的方法,所述方法将铝灰与氧化钠混合湿磨,然后用水稀释,再将稀释后得到的浆液于反应釜中高压溶出,经固液分离得到含铝溶液,最后经种分、干燥得到氧化铝。以上三种方法均以铝灰为原料,采用拜耳法生产氧化铝,因铝灰中氧化铝均为α-氧化铝,存在溶解率低和杂质多的问题。

5.由此可见,如何提供一种利用铝灰制备氧化铝的方法,提升铝灰中活性铝的回收率和氧化铝产品的纯度,降低能耗和生产成本,拓宽工业化应用范围,成为了目前本领域技术人员迫切需要解决的问题。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于提供一种利用铝灰制备氧化铝的方法,所述方法提升了铝灰中活性铝的回收率和氧化铝产品的纯度,降低了能耗和生产成本,拓宽了工业化应用范围。

7.为达此目的,本发明采用以下技术方案:

8.本发明提供一种利用铝灰制备氧化铝的方法,所述方法包括以下步骤:

9.(1)将铝灰进行水解-酸解处理,先后得到水解滤洗液与酸解滤洗液;

10.(2)将步骤(1)所得水解滤洗液与酸解滤洗液分别独立地进行蒸发处理,分别对应地得到水解母液与酸解母液;

11.(3)混合步骤(2)所得水解母液与酸解母液,分离洗涤后得到滤饼;

12.(4)将步骤(3)所得滤饼进行后处理,得到氧化铝产品。

13.本发明采用水解-酸解处理铝灰,实现了铝灰中氮化物和活性铝的高效脱除,并将所得水解滤洗液与酸解滤洗液分别进行蒸发处理,最终混合所得水解母液与酸解母液,实现了铝灰中活性铝的充分回收并制备氧化铝。本发明中涉及的所有反应均为常压反应,条件温和、能耗低,实现了铝灰中活性铝的充分回收,制备的氧化铝杂质少,纯度高,工业化应用前景广阔。

14.本发明中,步骤(1)所述水解-酸解处理为本领域常规的技术手段,只要能够实现对铝灰的水解和酸解即可,故在此不做具体限定。例如可以采用cn110040755a中实施例1公开的催化水解-酸解工艺对铝灰进行水解-酸解处理。

15.优选地,步骤(2)所述水解母液的ph为9-10,例如可以是9、9.1、9.2、9.3、9.4、9.5、9.6、9.7、9.8、9.9或10,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16.本发明中,只要能够实现水解滤洗液经过蒸发处理后所得水解母液的ph在9-10范围内即可,故在此不对蒸发处理的具体条件做特殊限定。

17.优选地,步骤(2)所述酸解母液的ph为2-3,例如可以是2、2.1、2.2、2.3、2.4、2.5、2.6、2.7、2.8、2.9或3,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18.本发明中,只要能够实现酸解滤洗液经过蒸发处理后所得酸解母液的ph在2-3范围内即可,故在此不对蒸发处理的具体条件做特殊限定。

19.优选地,步骤(3)所述混合的方式为将水解母液加入酸解母液中。

20.本发明中,将水解母液加入酸解母液中而非将酸解母液加入水解母液中,这种混合方式的有益效果为:因沉淀物是氢氧化铝,水解母液向酸解母液中加入是酸过量,溶液由酸性向中性转变,沉淀物逐渐增加,容易控制;若酸解母液向水解母液中加入是碱过量,溶液由碱性向中性转变,沉淀物生成后又溶解,而酸解母液过量也会出现相同现象,因此,酸解母液向水解母液中加入会导致生成的氢氧化铝溶解,进而导致生成的氧化铝纯度降低。

21.优选地,步骤(3)所述水解母液与酸解母液混合后溶液的ph为6-7,例如可以是6、6.1、6.2、6.3、6.4、6.5、6.6、6.7、6.8、6.9或7,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.本发明中,只要能够实现水解母液与酸解母液混合后溶液的ph在6-7范围内即可,故在此不对水解母液与酸解母液的混合比例做具体限定。

23.优选地,步骤(3)所述混合的温度为25-60℃,例如可以是25℃、30℃、35℃、40℃、45℃、50℃、55℃或60℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.优选地,步骤(3)所述分离洗涤为依次进行的固液分离与洗涤。

25.优选地,所述固液分离包括真空抽滤和/或立式压滤。

26.优选地,所述洗涤的水量为滤饼质量的1-3倍,例如可以是1倍、1.2倍、1.4倍、1.6倍、1.8倍、2倍、2.2倍、2.4倍、2.6倍、2.8倍或3倍,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.优选地,步骤(3)所述分离洗涤所得滤洗液经过梯级蒸发结晶,用于制备盐类。

28.本发明中,所述梯级蒸发结晶的具体过程为:将所述滤洗液加热到100℃,并保持加热状态,待出现大量晶体后快速过滤得到一种盐,然后再将所得滤液继续加热至蒸干得到另一种盐。

29.本发明中,所述滤洗液经过梯级蒸发结晶制得的盐类包括但不限于氯化钠和/或氯化钾。

30.优选地,步骤(4)所述后处理为依次进行的干燥与焙烧。

31.优选地,所述干燥的温度为100-115℃,例如可以是100℃、101℃、103℃、105℃、107℃、109℃、110℃、111℃、113℃或115℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.优选地,所述干燥的时间为3-12h,例如可以是3h、4h、5h、6h、7h、8h、9h、10h、11h或12h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.优选地,所述焙烧的温度为900-1200℃,例如可以是900℃、950℃、1000℃、1050℃、1100℃、1150℃或1200℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34.本发明中,所述焙烧的温度需保持在合理范围内。当焙烧温度低于900℃时,所得氧化铝产品中夹杂部分氢氧化铝,降低了氧化铝的纯度;当焙烧温度高于1200℃时,又会导致能耗不必要的增加,不利于节约生产成本。

35.优选地,所述焙烧的时间为1-5h,例如可以是1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h或5h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.作为本发明优选的技术方案,所述方法包括以下步骤:

37.(1)将铝灰进行水解-酸解处理,先后得到水解滤洗液与酸解滤洗液;

38.(2)将步骤(1)所得水解滤洗液与酸解滤洗液分别独立地进行蒸发处理,分别对应地得到ph为9-10的水解母液与ph为2-3的酸解母液;

39.(3)在25-60℃下将步骤(2)所得水解母液加入酸解母液中,得到ph为6-7的混合溶液,真空抽滤和/或立式压滤、洗涤后得到滤饼与滤洗液;所述洗涤的水量为滤饼质量的1-3倍;所述滤洗液经过梯级蒸发结晶,用于制备盐类;

40.(4)将步骤(3)所得滤饼依次进行干燥与焙烧,得到氧化铝产品;所述干燥的温度为100-115℃,时间为3-12h;所述焙烧的温度为900-1200℃,时间为1-5h。

41.与现有技术相比,本发明的有益效果为:

42.(1)本发明采用水解-酸解处理铝灰,实现了铝灰中氮化物和活性铝的高效脱除,并将所得水解滤洗液与酸解滤洗液分别进行蒸发处理,最终混合所得水解母液与酸解母液,实现了铝灰中活性铝的充分回收并制备氧化铝;

43.(2)本发明中涉及的所有反应均为常压反应,条件温和、能耗低,实现了铝灰中活性铝的充分回收,制备的氧化铝杂质少,纯度高,且最高可达95.5wt%,工业化应用前景广阔。

附图说明

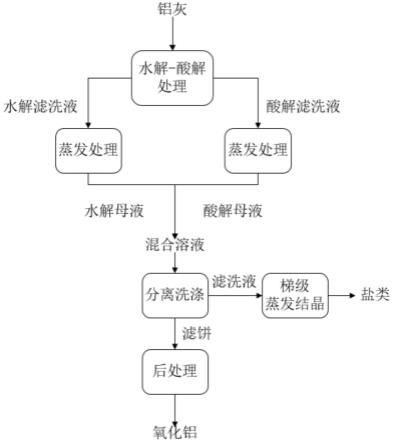

44.图1是本发明提供的利用铝灰制备氧化铝的流程示意图。

具体实施方式

45.下面通过具体实施方式来进一步说明本发明的技术方案。

46.实施例1

47.本实施例提供一种利用铝灰制备氧化铝的方法,如图1所示,所述方法包括以下步骤:

48.(1)采用cn 110040755a中实施例1公开的催化水解-酸解工艺对铝灰进行水解-酸解处理,先后得到水解滤洗液与酸解滤洗液;

49.(2)将步骤(1)所得水解滤洗液与酸解滤洗液分别独立地进行蒸发处理,分别对应地得到ph为10的水解母液与ph为3的酸解母液;

50.(3)在55℃下将步骤(2)所得水解母液加入酸解母液中,得到ph为7的混合溶液,真空抽滤、洗涤后得到滤饼与滤洗液;所述洗涤的水量为滤饼质量的3倍;所述滤洗液经过梯级蒸发结晶,用于制备盐类;

51.(4)将步骤(3)所得滤饼依次进行干燥与焙烧,得到氧化铝产品;所述干燥的温度为105℃,时间为9h;所述焙烧的温度为1100℃,时间为4h。

52.本实施例所得氧化铝的纯度见表1。

53.实施例2

54.本实施例提供一种利用铝灰制备氧化铝的方法,如图1所示,所述方法包括以下步骤:

55.(1)采用cn 110040755a中实施例1公开的催化水解-酸解工艺对铝灰进行水解-酸解处理,先后得到水解滤洗液与酸解滤洗液;

56.(2)将步骤(1)所得水解滤洗液与酸解滤洗液分别独立地进行蒸发处理,分别对应地得到ph为10的水解母液与ph为2.5的酸解母液;

57.(3)在50℃下将步骤(2)所得水解母液加入酸解母液中,得到ph为6.5的混合溶液,立式压滤、洗涤后得到滤饼与滤洗液;所述洗涤的水量为滤饼质量的2倍;所述滤洗液经过梯级蒸发结晶,用于制备盐类;

58.(4)将步骤(3)所得滤饼依次进行干燥与焙烧,得到氧化铝产品;所述干燥的温度为105℃,时间为9h;所述焙烧的温度为1000℃,时间为3h。

59.本实施例所得氧化铝的纯度见表1。

60.实施例3

61.本实施例提供一种利用铝灰制备氧化铝的方法,如图1所示,所述方法包括以下步骤:

62.(1)采用cn 110040755a中实施例1公开的催化水解-酸解工艺对铝灰进行水解-酸解处理,先后得到水解滤洗液与酸解滤洗液;

63.(2)将步骤(1)所得水解滤洗液与酸解滤洗液分别独立地进行蒸发处理,分别对应地得到ph为9.5的水解母液与ph为2.5的酸解母液;

64.(3)在40℃下将步骤(2)所得水解母液加入酸解母液中,得到ph为6.5的混合溶液,真空抽滤、洗涤后得到滤饼与滤洗液;所述洗涤的水量为滤饼质量的1.5倍;所述滤洗液经过梯级蒸发结晶,用于制备盐类;

65.(4)将步骤(3)所得滤饼依次进行干燥与焙烧,得到氧化铝产品;所述干燥的温度

为105℃,时间为6h;所述焙烧的温度为950℃,时间为2h。

66.本实施例所得氧化铝的纯度见表1。

67.实施例4

68.本实施例提供一种利用铝灰制备氧化铝的方法,如图1所示,所述方法包括以下步骤:

69.(1)采用cn 110040755a中实施例1公开的催化水解-酸解工艺对铝灰进行水解-酸解处理,先后得到水解滤洗液与酸解滤洗液;

70.(2)将步骤(1)所得水解滤洗液与酸解滤洗液分别独立地进行蒸发处理,分别对应地得到ph为9的水解母液与ph为2的酸解母液;

71.(3)在25℃下将步骤(2)所得水解母液加入酸解母液中,得到ph为6的混合溶液,立式压滤、洗涤后得到滤饼与滤洗液;所述洗涤的水量为滤饼质量的1倍;所述滤洗液经过梯级蒸发结晶,用于制备盐类;

72.(4)将步骤(3)所得滤饼依次进行干燥与焙烧,得到氧化铝产品;所述干燥的温度为100℃,时间为3h;所述焙烧的温度为900℃,时间为1h。

73.本实施例所得氧化铝的纯度见表1。

74.实施例5

75.本实施例提供一种利用铝灰制备氧化铝的方法,如图1所示,所述方法包括以下步骤:

76.(1)采用cn 110040755a中实施例1公开的催化水解-酸解工艺对铝灰进行水解-酸解处理,先后得到水解滤洗液与酸解滤洗液;

77.(2)将步骤(1)所得水解滤洗液与酸解滤洗液分别独立地进行蒸发处理,分别对应地得到ph为10的水解母液与ph为3的酸解母液;

78.(3)在60℃下将步骤(2)所得水解母液加入酸解母液中,得到ph为7的混合溶液,真空抽滤、洗涤后得到滤饼与滤洗液;所述洗涤的水量为滤饼质量的3倍;所述滤洗液经过梯级蒸发结晶,用于制备盐类;

79.(4)将步骤(3)所得滤饼依次进行干燥与焙烧,得到氧化铝产品;所述干燥的温度为115℃,时间为12h;所述焙烧的温度为1200℃,时间为5h。

80.本实施例所得氧化铝的纯度见表1。

81.实施例6

82.本实施例提供一种利用铝灰制备氧化铝的方法,所述方法除了将步骤(3)中水解母液与酸解母液的混合方式改为:将酸解母液加入水解母液中,其余条件均与实施例1相同,故在此不做赘述。

83.本实施例所得氧化铝的纯度见表1。

84.实施例7

85.本实施例提供一种利用铝灰制备氧化铝的方法,所述方法除了将步骤(4)中焙烧的温度降为850℃,其余条件均与实施例1相同,故在此不做赘述。

86.本实施例所得氧化铝的纯度见表1。

87.对比例1

88.本对比例提供一种利用铝灰制备氧化铝的方法,所述方法包括以下步骤:

89.(1)采用cn 110040755a中实施例1公开的催化水解-酸解工艺对铝灰进行水解-酸解处理,先后得到水解滤洗液与酸解滤洗液;

90.(2)在55℃下将步骤(1)所得水解滤洗液加入酸解滤洗液中,得到ph为7的混合溶液,真空抽滤、洗涤后得到滤饼与滤洗液;所述洗涤的水量为滤饼质量的3倍;所述滤洗液经过梯级蒸发结晶,用于制备盐类;

91.(3)将步骤(2)所得滤饼依次进行干燥与焙烧,得到氧化铝产品;所述干燥的温度为105℃,时间为9h;所述焙烧的温度为1100℃,时间为4h。

92.本对比例所得氧化铝的纯度见表1。

93.表1

[0094][0095]

其中,氧化铝纯度采用x射线荧光谱仪(axios-max,50kv,60ma)进行分析检测。

[0096]

由表1中实施例1-5可知,本发明提供的方法所得氧化铝纯度最高可达95.5wt%;实施例6在实施例1的基础上改变水解母液与酸解母液的混合方式,使得生成的氢氧化铝部分溶解,进而导致氧化铝纯度降低;实施例7在实施例1的基础上降低焙烧的温度,使得氧化铝产品中夹杂部分氢氧化铝,进而降低了氧化铝的纯度;相较于实施例1,对比例1并未对水解滤洗液与酸解滤洗液分别进行蒸发处理,而是直接将两者混合制备氧化铝,使得铝灰中的活性铝无法充分回收,最终导致所得氧化铝纯度大幅度降低。

[0097]

由此可见,本发明采用水解-酸解处理铝灰,实现了铝灰中氮化物和活性铝的高效脱除,并将所得水解滤洗液与酸解滤洗液分别进行蒸发处理,最终混合所得水解母液与酸解母液,实现了铝灰中活性铝的充分回收并制备氧化铝;本发明中涉及的所有反应均为常压反应,条件温和、能耗低,实现了铝灰中活性铝的充分回收,制备的氧化铝杂质少,纯度高,且最高可达95.5wt%,工业化应用前景广阔。

[0098]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1