碳化硅晶片的刻蚀方法与流程

1.本发明涉及半导体加工技术领域,尤其涉及一种碳化硅晶片的刻蚀方法。

背景技术:

2.碳化硅(sic)材料作为第三代宽禁带半导体材料,具有禁带宽度大、热导率高、击穿电场强度大、饱和电子漂移速度大和能承受极端环境变化等一系列优点,使得sic材料在高温、高频、大功率、光电子及抗辐射等方面有极大的应用潜力。目前碳化硅材料主要是被应用到电子器件的制备中。

3.碳化硅材料的硬度很高,化学性质十分稳定,一般采用干法刻蚀对碳化硅晶片进行刻蚀,通常来说,在刻蚀碳化硅晶片的过程中,容易出现沟槽的底壁较为平坦的情况,在这种情况下,沟槽的侧壁与沟槽的底面近乎垂直,这会引起尖端放电现象,从而容易损坏器件。

技术实现要素:

4.本发明公开一种碳化硅晶片的刻蚀方法,以解决目前刻蚀碳化硅晶片时,形成的刻蚀结构的侧壁和底面近乎垂直,会引起尖端放电现象,从而容易损坏器件的问题。

5.为了解决上述问题,本发明采用下述技术方案:

6.本发明实施例公开一种碳化硅晶片的刻蚀方法,所述刻蚀方法包括:

7.传入步,将表面具有图形化掩膜的碳化硅晶片传入工艺腔室;

8.刻蚀步,向所述工艺腔室中通入工艺气体,将所述工艺气体激发为等离子体,刻蚀所述碳化硅晶片,其中,所述工艺气体包括刻蚀气体和稀释气体,所述刻蚀气体用于刻蚀所述碳化硅晶片,所述稀释气体用于稀释激发所述工艺气体得到的等离子体的浓度。

9.本发明采用的技术方案能够达到以下有益效果:

10.本申请实施例提供一种碳化硅晶片的刻蚀方法,采用该刻蚀方法对碳化硅晶片进行刻蚀时,先将表面具有图形化掩膜的碳化硅晶片传入工艺腔室内,之后向工艺腔室内通入工艺气体,工艺气体中包括用于可以被激发为等离子体且提供刻蚀碳化硅晶片作用的刻蚀气体。并且,工艺气体中还包括用于稀释激发工艺气体得到的等离子体浓度的稀释气体,随着碳化硅晶片上沟槽或沉孔等刻蚀结构的逐步形成,且随着工艺气体的不断通入,以及排气系统的持续工作,等离子体与碳化硅晶片反应产生的副产物能够自刻蚀结构内被排出,从而保证工艺气体能够不断地补充至刻蚀结构内继续对碳化硅晶片进行刻蚀,使刻蚀结构的深度逐渐增大。

11.但是,由于刻蚀结构仅具有一个开口,使得工艺气体的进入和副产物的排出均只能通过该开口进行,因此,对于刻蚀结构内的空间来说,相比于位于刻蚀结构中心的部分空间来说,位于刻蚀结构边缘的部分空间内的副产物更难以排出,且工艺气体更不容易补充至位于刻蚀结构的边缘的空间内,造成刻蚀结构的边缘的部分的被刻蚀效率小于位于刻蚀结构中心的部分被刻蚀效率。同时,在通入反应腔内的工艺气体的总通入速率不变的情况

下,通过在刻蚀气体中混入稀释气体,可以降低刻蚀气体在工艺气体中的浓度,这能够进一步增大刻蚀结构边缘部分的被刻蚀速率和刻蚀结构中心部分的被刻蚀速率的差值,使刻蚀结构的中心的深度大于刻蚀结构的边缘的深度,且使刻蚀结构的底部的深度自中心向边缘逐渐减小,从而尽量防止出现刻蚀结构的侧壁与底面较为垂直的情况,进而防止碳化硅晶片发生尖端放电现象,降低器件的损坏率。

附图说明

12.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

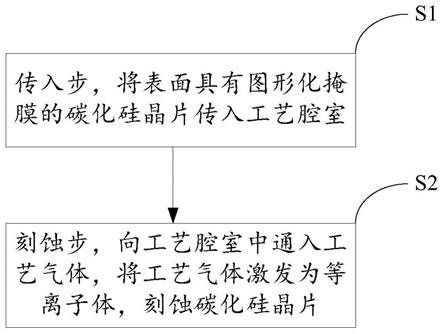

13.图1为本申请实施例公开的碳化硅晶片的刻蚀方法的流程图;

14.图2~图5为采用本申请实施例公开的刻蚀方法刻蚀碳化硅晶片形成的成品的电子显微镜照片。

具体实施方式

15.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.以下结合附图,详细说明本发明各个实施例公开的技术方案。

17.如图1

‑

图5所示,本申请实施例公开一种碳化硅晶片的刻蚀方法,采用该刻蚀方法可以对碳化硅晶片进行刻蚀,以在碳化硅晶片上形成沟槽等刻蚀结构,上述刻蚀方法包括:

18.s1、传入步,将表面具有图形化掩膜的碳化硅晶片传入工艺腔室中。具体地,碳化硅晶片上的图形化掩膜可以经旋涂光刻胶,且经曝光、显影等过程形成。并且,可以根据沟槽等刻蚀结构的形状等实际需求,对应改变光罩的形状以改变所形成的掩膜的具体结构。工艺腔室为半导体刻蚀设备的工艺腔室,通过机械手等传入机构,可以将碳化硅晶片传入至工艺腔室中,且使碳化硅晶片被安置在对应的位置处,以便于对碳化硅晶片后续加工工作的进行。其中,工艺腔室内可以设置有静电卡盘,碳化硅晶片可以被吸附固定在静电卡盘上。

19.s2、刻蚀步,向工艺腔室中通入工艺气体,将工艺气体激发为等离子体,刻蚀碳化硅晶片,其中,工艺气体包括刻蚀气体和稀释气体,刻蚀气体用于刻蚀碳化硅晶片,稀释气体用于稀释激发工艺气体得到的等离子体的浓度。

20.具体地,可以通过气体管路向工艺腔室内通入工艺气体,工艺气体为刻蚀气体和稀释气体混合之后形成的组合气体。更具体地,可以预先将刻蚀气体和稀释气体进行混合,之后再一并通入至工艺腔室内;或者,也可以在输送刻蚀气体的管路的某一位置设置开口,且使稀释气体通过前述开口混入刻蚀气体中,使刻蚀气体和稀释气体一并被通入至工艺腔室中。

21.刻蚀气体可以提供刻蚀碳化硅的作用,以在碳化硅晶片上形成沟槽等刻蚀结构,刻蚀结构的深度可以根据实际需求确定,且通过控制工艺气体的通入时间等参数,即可在碳化硅晶片上形成对应深度的刻蚀结构。在刻蚀气体被通入工艺腔室内之后,受同通电线

圈的作用,刻蚀气体可以被激发成等离子体,借助刻蚀气体被激发所形成的等离子体可以为碳化硅晶片提供刻蚀作用。

22.稀释气体无法与碳化硅晶片进行反应,且稀释气体虽然亦可以被通入至工艺腔室内,但是,通电线圈不会将稀释气体激发成等离子体,使稀释气体能够稀释等离子体,以在工艺腔室的容积和工艺气体的通入速率等参数不变的情况下,降低等离子体在工艺腔室内的浓度。因此,工艺气体在被通入工艺腔室内之后,受通电线圈的激励作用,工艺气体可以形成包括等离子体和稀释气体的混合体,当然,不排除少量的刻蚀气体未被激发成等离子体,因此,工艺腔室内亦可以包括少量的刻蚀气体。

23.本申请实施例提供一种碳化硅晶片的刻蚀方法,采用该刻蚀方法对碳化硅晶片进行刻蚀时,先将表面具有图形化掩膜的碳化硅晶片传入工艺腔室内,之后向工艺腔室内通入工艺气体,工艺气体中包括用于可以被激发为等离子体且提供刻蚀碳化硅晶片作用的刻蚀气体。并且,工艺气体中还包括用于稀释激发工艺气体得到的等离子体浓度的稀释气体,随着碳化硅晶片上沟槽或沉孔等刻蚀结构的逐步形成,且随着工艺气体的不断通入,以及排气系统的持续工作,等离子体与碳化硅晶片反应产生的副产物能够自刻蚀结构内被排出,从而保证工艺气体能够不断地补充至刻蚀结构内继续对碳化硅晶片进行刻蚀,使刻蚀结构的深度逐渐增大。

24.但是,由于刻蚀结构仅具有一个开口,使得工艺气体的进入和副产物的排出均只能通过该开口进行,因此,对于刻蚀结构内的空间来说,相比于位于刻蚀结构中心的部分空间来说,位于刻蚀结构边缘的部分空间内的副产物更难以排出,且工艺气体更不容易补充至位于刻蚀结构的边缘的空间内,造成刻蚀结构的边缘的部分的被刻蚀效率小于位于刻蚀结构中心的部分被刻蚀效率。同时,在通入反应腔内的工艺气体的总通入速率不变的情况下,通过在刻蚀气体中混入稀释气体,可以降低刻蚀气体在工艺气体中的浓度,这能够进一步增大刻蚀结构边缘部分的被刻蚀速率和刻蚀结构中心部分的被刻蚀速率的差值,使刻蚀结构的中心的深度大于刻蚀结构的边缘的深度,且使刻蚀结构的底部的深度自中心向边缘逐渐减小,从而尽量防止出现刻蚀结构的侧壁与底面较为垂直的情况,进而防止碳化硅晶片发生尖端放电现象,降低器件的损坏率。

25.进一步地,本申请实施例公开的刻蚀方法中,步骤s2之前还可以包括:

26.s21、预刻蚀步,向工艺腔室中通入预刻蚀气体,将预刻蚀气体激发为等离子体,刻蚀碳化硅晶片,其中,预刻蚀气体包括物理轰击气体和化学刻蚀气体,物理轰击气体的流量大于化学刻蚀气体的流量。

27.具体来说,亦可以通过气体管路向工艺腔室内通入预刻蚀气体,且物理轰击气体和化学刻蚀气体可以预先混合,也可以中途混合,对此,本文不作限定。物理轰击气体能够对碳化硅晶片产生物理轰击作用,化学刻蚀气体可以通过化学反应的方式刻蚀碳化硅晶片。另外,预刻蚀气体被激发产生的等离子体中所包括的粒子的种类与工艺气体被激发所产生的等离子体中包括的粒子的种类不同或不完全相同。

28.在物理轰击气体和化学刻蚀气体被通入工艺腔室内之后,亦可以被激发成等离子体,等离子体包括带电的物理轰击离子和不带电的中性化学刻蚀自由基。由于带电离子容易被刻蚀结构的侧壁和掩膜所吸引而湮灭在掩膜和侧壁上,使得掩膜和刻蚀结构的侧壁所在的区域的被刻蚀速率相对较快,而使远离图形化掩膜和沟槽的侧壁位置所在的区域的被

刻蚀速率相对较慢。并且,在带电离子湮灭在侧壁和掩膜上之后,会使得侧壁和掩膜带电,进而增大中性化学刻蚀自由基向侧壁靠近且附着在侧壁上的概率。同时,由于上述过程自碳化硅晶片刻蚀工作的启动即开始,带电离子和中性化学刻蚀自由基在侧壁上的积累量亦是随着时间的推移而增大地,因此,随着刻蚀工作的持续进行,刻蚀形成的刻蚀结构中,越远离刻蚀结构底部的位置处的横向尺寸越大,越靠近刻蚀结构底部的位置处的横向尺寸越小,进而可以使刻蚀形成的刻蚀结构的顶部(即刻蚀结构中与底部相背离的区域)形成扩口状结构,也就是说,碳化硅晶片的上表面也不会与刻蚀结构的侧壁相互垂直,从而进一步防止碳化硅晶片中刻蚀结构的顶部出现尖端放电现象,提升器件的可靠性。

29.并且,通过使物理轰击气体的流量大于化学刻蚀气体的流量,可以进一步增加吸附在侧壁上的带电离子的量,从而增大侧壁对中性化学刻蚀自由基的吸引能力,进一步提升中性化学刻蚀自由基被吸附在侧壁上的量,提升对侧壁的刻蚀幅度,进一步降低侧壁与碳化硅晶片的顶面之间的垂直程度,保证碳化硅晶片的顶部基本不会出现尖端放电现象。

30.进一步地,刻蚀气体可以包括氧气和氯气,氧气经激发产生氧离子,可以与碳离子发生反应,生成二氧化碳;氯气经激发产生氯离子,与硅离子发生反应生成氯化硅。在这种情况下,可以使碳化硅晶片的刻蚀效率相对较高,且成本相对较低。稀释气体可以包括氦气、氮气和氖气中的至少一种,以在能够为等离子体提供稀释作用的同时,防止稀释气体产生物理轰击作用。优选地,稀释气体可以为氮气,以降低刻蚀工作的成本。

31.可选地,刻蚀气体的流量大于稀释气体的流量,以在保证刻蚀结构底部可以与侧壁不垂直的情况下,尽量提升碳化硅晶片的刻蚀效率。进一步地,刻蚀气体和稀释气体的流量的比例可以为2∶1,在这种情况下,可以使碳化硅晶片的被刻蚀效率相对较高,且可以保证碳化硅晶片上形成的刻蚀结构的底部与侧壁不垂直。

32.可选地,在上述步骤s2中,采用的上电极功率为500~3000w、下电极功率为0~900w,腔室压力为1~100mt,工艺时间为50~5000s,刻蚀气体包括氧气和氯气,氧气的流量为1~100sccm,氯气的流量为1~100sccm,稀释气体包括氮气,氮气的流量为1~100sccm,在采用上述工艺参数的情况下,可以保证碳化硅晶片的刻蚀效率相对较高,且可以保证碳化硅晶片上形成的刻蚀结构的底部与侧壁之间不垂直。

33.更具体地,在上述步骤s2中,采用的上电极功率为1200w,下电极功率为600w,腔室压力为5mt,工艺时间为900s,刻蚀气体包括氧气和氯气,氧气的流量为10sccm,氯气的流量为50sccm,稀释气体包括氮气,氮气的流量为30sccm,在采用上述工艺参数的情况下,可以进一步提升碳化硅晶片的刻蚀效率和刻蚀效果。

34.可选地,在上述步骤s21中,物理轰击气体可以包括氩气,氩气作为物理轰击气体较为常见,可以提升置备效率,且可以降低工艺改造难度。化学刻蚀气体可以包括六氟化硫气体和氧气,以对碳化硅晶片进行化学刻蚀。

35.如上所述,可以使物理轰击气体的流量大于化学刻蚀气体的流量,进一步地,可以使物理轰击气体和化学刻蚀气体的流量的比例大于2∶1,在这种情况下,可以进一步保证刻蚀解耦股的顶部与侧壁之间的非垂直性更好。

36.可选地,在上述步骤s21中,采用的上电极功率为500~3000w,下电极功率为0~900w,腔室压力为1~100mt,工艺时间为10~1000s,物理轰击气体为氩气,氩气的流量为50~500sccm,化学刻蚀气体包括六氟化硫气体和氧气,六氟化硫气体的流量为5~50sccm,氧

气的流量为5~50sccm。在采用上述参数的情况下,可以保证预刻蚀步的刻蚀效果相对较好,保证经过预刻蚀步之后,形成的刻蚀结构的侧壁和顶壁之间不互相垂直。

37.进一步地,在上述步骤s21中,采用的上电极功率为1200w,下电极功率为500w,腔室压力为6mt,工艺时间为65s,物理轰击气体为氩气,氩气的流量为120sccm,化学刻蚀气体包括六氟化硫气体和氧气,六氟化硫气体的流量为15sccm,氧气的流量为32sccm。通过采用上述技术参数,可以使碳化硅晶片的刻蚀效率更好;并且,可以进一步降低形成的刻蚀结构的侧壁与顶壁之间的垂直程度,进一步防止碳化硅晶片出现尖端放电现象。

38.进一步地,本申请实施例公开的刻蚀方法中,步骤s2之后还可以包括:

39.s31、掩膜去除步,向工艺腔室中通入掩膜去除气体,将掩膜去除气体激发为等离子体,刻蚀掉残余的掩膜。具体地,亦可以通过气体管路向工艺腔室通入掩膜去除气体,掩膜去除气体具体有多种,例如,掩膜去除气体可以包括氩气、八氟环丁烷和四氟化碳中的至少一者,在通电线圈的激励下,掩膜去除气体可以被激发为等离子体,通过前述等离子体可以将碳化硅晶片上残余的掩膜去掉,保证碳化硅晶片的整洁。

40.进一步地,掩膜去除气体可以包括氩气、八氟环丁烷和四氟化碳,在这种情况下,可以提升掩膜被去除的效率和效果。可选地,在上述步骤s31中,采用的上电极功率为500~3000w,下电极功率为0~600w,腔室压力为5~50mtorr,工艺时间为5~50s,氩气的流量为50~500sccm,八氟环丁烷的流量5~50sccm,四氟化碳的流量为5~50sccm。更具体地,采用的上电极功率为1200w,下电极功率为400w,腔室压力为8mt,工艺时间为100s,氩气的流量为120sccm,八氟环丁烷的流量为10sccm,四氟化碳的流量为20sccm。在采用上述技术参数的情况下,可以较为彻底且高效地去除碳化硅晶片上残余的掩膜层。

41.进一步地,本申请实施例公开的刻蚀方法中,步骤s21之前还可以包括:

42.s41、清洁步,向工艺腔室中通入清洁气体,将清洁气体激发为等离子体,清洁碳化硅晶片。具体地,由于碳化硅晶片上的污染物通常为有机物,进而清洁气体可以为氧气,通入工艺腔室中的氧气可以被激发为氧离子,通过氧离子可以将碳化硅晶片上的有机物杂质去除。当然,在污染物为其他种类的情况下,清洁气体亦可以根据实际情况确定。另外,还可以通过丙酮等有机溶剂对碳化硅晶片进行清洗。

43.可选地,在采用氧气对碳化硅晶片进行清洗的过程中,采用的上电极功率为500~3000w,下电极功率为0~300w,腔室压力为10~200mtorr,工艺时间为5~50s,氧气的流量50~500sccm。更具体地,采用的上电极功率为2200w,下电极功率为50w,腔室压力为50mt,工艺时间为10s,氧气的流量为200sccm,在进行清洁步的过程中,通过采用上述技术参数,可以保证清洁效果相对较好,清洁效率相对较高,保证碳化硅晶片具有较好的成膜能力。

44.进一步地,本申请实施例公开的刻蚀方法中,步骤s41和步骤s21之间还可以包括:

45.s51,第一气体交换步,停止通入清洁气体,开始通入预刻蚀气体,且保持下电极功率为零。通过进行第一气体交换步,可以使工艺腔室内的清洁气体被排除干净,且使工艺腔室基本被预刻蚀气体所充满,之后再进行预刻蚀步时的效果相对较好,且可以防止清洁气体对预刻蚀过程产生干扰。

46.进一步地,上述步骤s21与步骤s2之间还可以包括:

47.s52、第二气体交换步,停止通入预刻蚀气体,开始通入工艺气体,且保持下电极功率为零。通过进行第二气体交换步,可以将工艺腔室内用于进行预刻蚀步的预刻蚀气体排

除干净,且使工艺腔室中剩余的气体均为进行刻蚀步的工艺气体,防止预刻蚀气体对碳化硅晶片进行刻蚀步产生不利影响,保证刻蚀步的刻蚀效果相对较好。

48.进一步地,上述步骤s2和步骤s31之间还包括:

49.s53、第三气体交换步,停止通入工艺气体,开始通入掩膜去除气体,且保持下电极功率为零。通过进行第三气体交换步,可以将工艺腔室中用于进行刻蚀的工艺气体排出至工艺腔室之外,且使掩膜去除气体基本充满工艺腔室,防止工艺气体对掩膜去除工作产生不利影响,且可以防止工艺气体继续刻蚀碳化硅晶片,影响所形成的刻蚀结构的参数。

50.本发明上文实施例中重点描述的是各个实施例之间的不同,各个实施例之间不同的优化特征只要不矛盾,均可以组合形成更优的实施例,考虑到行文简洁,在此则不再赘述。

51.以上所述仅为本发明的实施例而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1