半导体刻蚀设备和碳化硅晶片的刻蚀方法与流程

1.本发明涉及半导体加工技术领域,尤其涉及一种半导体刻蚀设备和碳化硅晶片的刻蚀方法。

背景技术:

2.碳化硅(sic)材料作为第三代宽禁带半导体材料,具有禁带宽度大、热导率高、击穿电场强度大、饱和电子漂移速度大和能承受极端环境变化等一系列优点,使得sic材料在高温、高频、大功率、光电子及抗辐射等方面有极大的应用潜力。目前碳化硅材料主要是被应用到电子器件的制备中。

3.碳化硅材料的硬度很高,化学性质十分稳定,一般采用干法刻蚀对碳化硅晶片进行刻蚀,通常来说,在刻蚀碳化硅晶片的过程中,容易出现沟槽的底壁较为平坦的情况,在这种情况下,沟槽的侧壁与沟槽的底面近乎垂直,这会引起尖端放电现象,从而容易损坏器件。

技术实现要素:

4.本发明公开一种半导体刻蚀设备和碳化硅晶片的刻蚀方法,以解决目前刻蚀碳化硅晶片时,形成的刻蚀结构的侧壁和底面近乎垂直,会引起尖端放电现象,从而容易损坏器件的问题。

5.为了解决上述问题,本发明采用下述技术方案:

6.第一方面,本发明实施例公开一种半导体刻蚀设备,包括工艺腔室,所述工艺腔室内设置有磁控溅射组件,所述磁控溅射组件安装于所述工艺腔室的侧壁上,位于所述工艺腔室中用于承载晶片的承载件上方,所述磁控溅射组件包括基座组件和遮挡组件,所述基座组件用于固定靶材并吸引等离子轰击所述靶材,所述遮挡组件可旋转,用于选择性地遮挡所述靶材。

7.第二方面,本发明实施例公开一种碳化硅晶片的刻蚀方法,应用于上述半导体刻蚀设备中,刻蚀方法包括:

8.传输步,将表面具有图形化掩膜的碳化硅晶片传入工艺腔室中;

9.溅射步,旋转遮挡组件,使所述遮挡组件不遮挡靶材,向所述工艺腔室中通入溅射气体,将所述溅射气体激发为等离子体,轰击所述靶材,在所述掩膜的侧壁上沉积防护层;

10.刻蚀步,旋转所述遮挡组件,使所述遮挡组件遮挡所述靶材,向所述工艺腔室中通入刻蚀气体,将所述刻蚀气体激发为等离子体,基于所述掩膜和所述防护层,刻蚀所述碳化硅晶片。

11.本发明采用的技术方案能够达到以下有益效果:

12.本申请实施例公开一种半导体刻蚀设备,其包括磁控溅射组件,这使得半导体刻蚀设备具备磁控溅射能力,从而可以通过溅射的方式在掩膜的侧壁上形成防护层,溅射形成的防护层可以加强对掩膜和刻蚀结构的侧壁的保护,从而使刻蚀结构的中心区域的被刻

蚀速率大于边缘的被刻蚀速率,有利于形成底面圆滑的刻蚀结构,以防止刻蚀结构的底面与侧壁相互垂直,进而防止碳化硅晶片发生尖端放电现象,降低器件的损坏率。

附图说明

13.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

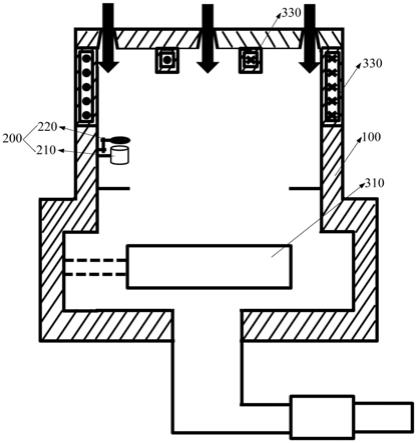

14.图1为本申请实施例公开的半导体刻蚀设备的结构示意图;

15.图2为本申请实施例公开的半导体刻蚀设备中磁溅射组件的结构示意图;

16.图3为本申请实施例公开的半导体刻蚀设备中磁溅射组件中部分结构的分解示意图;

17.图4为采用本申请实施例公开的刻蚀方法刻蚀碳化硅晶片的原理示意图;

18.图5为本申请实施例公开的碳化硅晶片的刻蚀方法的流程图;

19.图6为采用本申请实施例公开的刻蚀方法刻蚀碳化硅晶片形成的成品的电子显微镜照片。

20.附图标记说明:

21.100

‑

工艺腔室、

22.200

‑

磁控溅射组件、210

‑

基座组件、211

‑

连接件、212

‑

基座本体、213

‑

顶盖、213a

‑

安装孔、214

‑

永磁体、215

‑

螺钉、220

‑

遮挡组件、221

‑

遮挡板、222

‑

旋转驱动件、

23.310

‑

承载件、330

‑

激励线圈、

24.500

‑

靶材、

25.710

‑

晶片、730

‑

掩膜、750

‑

防护层。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.以下结合附图,详细说明本发明各个实施例公开的技术方案。

28.如图1

‑

图4所示,本申请实施例公开一种半导体刻蚀设备,其包括工艺腔室100,工艺腔室100内设置有磁控溅射组件200,磁控溅射组件200安装在工艺腔室100的侧壁上,且磁控溅射组件200位于工艺腔室100中用于承载晶片710的承载件310的上方,从而保证磁控溅射组件200溅射出的靶材材料能够向下运动以沉积在晶片710上。当然,半导体刻蚀设备还可以包括如激励线圈330等其他部件,激励线圈330可以设置在工艺腔室100的顶壁和/或侧壁上,考虑文本简洁,此处不再一一介绍。

29.磁控溅射组件200包括基座组件210和遮挡组件220,基座组件210用于固定靶材500并吸引等离子体轰击靶材500,从而使靶材500发生溅射。遮挡组件220能够旋转,以用于选择性地遮挡靶材500,也就是说,遮挡组件220可以遮挡靶材500,亦可以使靶材500处于暴露状态,在遮挡组件220的遮挡作用下,可以防止等离子体作用在靶材500上,影响靶材500后续的正常溅射过程的进行。具体地,遮挡组件220的旋转方向可以根据实际情况确定,例

如,遮挡组件220的旋转方向可以垂直于靶材500的上表面,亦可以平行于靶材500的上表面,这均可以保证遮挡组件220可以为靶材500提供遮挡和暴露作用。

30.本申请实施例公开一种半导体刻蚀设备,其包括磁控溅射组件200,这使得半导体刻蚀设备具备磁控溅射能力,从而可以通过溅射的方式在掩膜730的侧壁上形成防护层750,溅射形成的防护层750可以加强对掩膜730和刻蚀结构的侧壁的保护,从而使刻蚀结构的中心区域的被刻蚀速率大于边缘的被刻蚀速率,有利于形成底面圆滑的刻蚀结构,以防止刻蚀结构的底面与侧壁相互垂直,进而防止晶片710发生尖端放电现象,降低器件的损坏率。

31.进一步地,本申请实施例公开的半导体刻蚀设备中,基座组件210可以包括连接件211、基座本体212、顶盖213和永磁体214,其中,连接件211具体可以采用金属等硬质导电材料制成,从而保证连接件211可以为基座本体212提供稳定的安装作用,使基座本体212可以通过连接件211安装在工艺腔室100的侧壁上并接地。顶盖213设置在基座本体212的顶面上,且顶盖213与基座本体212固定连接。具体地,顶盖213与基座本体212可以通过螺钉215等可以起到连接作用的部件形成固定连接关系,且为了提升二者之间的连接效果,顶盖213和基座本体212之间可以设置有多个螺钉215。顶盖213上开设有安装孔213a,永磁体214设置在安装孔213a的下部,使永磁体214可以支撑在基座本体212上,安装孔213a的上部用于容置靶材500,且使靶材500可以支撑在永磁体214上,永磁体214能够形成吸引等离子体轰击靶材500的磁场,以在等离子体的轰击作用下,使靶材500的材料自顶盖213的安装孔213a中向上溅射而出。

32.在采用上述技术方案的情况下,由于等离子体的整体移动方向为自上而下,通过使安装孔213a朝上设置,能够增加用于轰击靶材500的等离子体数量,从而在一定程度上提升溅射效率。其中,等离子体为通入半导体刻蚀设备中的溅射气体在激励线圈330的激励下形成的,溅射气体具体可以为氩气。靶材500具体可以为金属材料,也可以为导电化合物,当然也可能是非导电化合物。在溅射用的靶材500为金属等导电性能较好的材料时,可以采用直流的方式启辉;而当溅射用的靶材500不具有良好的导电性时,可以采用射频或者脉冲的方式启辉。

33.在基座组件210包括连接件211、基座本体212、顶盖213和永磁体214的情况下,顶盖213还可以设置在基座本体212的底面上,在这种情况下,可以使永磁体214固定设置在安装孔213a的上部。具体地,可以通过粘接或卡接等方式,将永磁体214固定在安装孔213a的上部;对应地,安装孔213a的下部则用于容置靶材500,靶材500亦可以通过粘接或卡接等方式固定在安装孔213a的下部,以保证溅射过程的正常进行。

34.在采用这种技术方案的情况下,亦可以使永磁体214形成用于吸引等离子体轰击靶材500的磁场,从而使靶材500能够自安装孔213a溅射出,且由于安装孔213a朝下,也即,靶材500朝向晶片710所在的方向,从而可以使靶材500直接溅射至掩膜730上,且在掩膜730的侧壁形成防护层750。另外,在采用上述技术方案的情况下,即便遮挡组件220不遮挡靶材500,在半导体刻蚀设备进行刻蚀步骤的过程中,也基本不会有等离子体作用在靶材500上。当然,为了防止因刻蚀工艺产生的等离子体作用在靶材500上而影响溅射工艺的正常进行,在进行刻蚀工艺的过程中,还是需要借助遮挡组件220对靶材500进行遮挡,从而最大化地防止刻蚀工艺过程中产生的等离子体与靶材500发生粘附和反应。

35.可选地,基座本体212中开设有冷却通道,连接件211中开设有进入通道和排出通道,进入通道与冷却通道的入口连通,排出通道和冷却通道的出口连通。冷却通道、进入通道和排出通道的截面积等参数可以根据实际情况选定,此处不作限定。通过采用上述技术方案,在半导体刻蚀设备的工作过程中,使得冷却液可以通过进入通道被输送至基座本体212中,以为磁控溅射组件200提供冷却作用,保证磁控溅射工艺正常和高效地进行。

36.可选地,遮挡组件220包括遮挡板221和旋转驱动件222,遮挡板221与旋转驱动件222连接,在遮挡板221遮挡靶材500的情况下,遮挡板221与靶材500相对设置,以保证遮挡板221可以为靶材500提供较好的遮挡效果,且可以尽量减小遮挡板221的面积,降低驱动难度,且可以节省成本。旋转驱动件222安装在工艺腔室100的侧壁上,在旋转驱动件222工作的情况下,可以使遮挡板221转动,以选择性地遮挡靶材500,也即,根据半导体刻蚀设备进行的工艺的不同,使遮挡板221遮挡靶材500或避让靶材500。

37.具体地,旋转驱动件222可以为旋转电机,其可以通过螺钉等可以起到连接作用的部件安装在工艺腔室100的侧壁上,或者,旋转驱动件222亦可以通过其他安装结构间接地安装在工艺腔室100的侧壁上。

38.如上所述,遮挡组件220的旋转方向可以与靶材500的上表面平行,亦可以与靶材500的上表面垂直。优选地,旋转驱动件222的旋转驱动方向可以平行于靶材500的上表面,也即,使遮挡板221平行于靶材500的上表面旋转,这可以使遮挡板221的响应速度相对较快,从而在不同的工艺过程切换时,可以使遮挡板221较为迅速且可靠地遮挡靶材500,防止刻蚀工艺过程中产生的等离子体附着至靶材500上;并且,在采用上述技术方案的情况下,可以较为迅速地避让靶材500,保证等离子体可以进入安装孔213a轰击靶材500,使靶材500的材料自安装孔213a溅射出。

39.更具体地,基座本体212、顶盖213、靶材500和遮挡板221均可以为圆形结构件,且可以使遮挡板221的直径略大于顶盖213的直径,且使遮挡板221高出顶盖213的尺寸为0.1cm~1cm,优选为0.5cm,从而在保证遮挡板221可以提供较好的遮挡效果的同时,尽量降低遮挡组件220和基座组件210占用的空间。另外,可以使顶盖213的直径超过靶材500的直径的尺寸为1cm~10cm,优选为5cm,从而使靶材500可以被稳定地固定在顶盖213和基座本体212之间。

40.进一步地,本申请实施例公开的半导体刻蚀设备中,工艺腔室100内还可以设置有整流筒,整流筒安装在工艺腔室100的侧壁上,以为工艺腔室100提供整流作用。并且,整流筒设置在承载件310的上方,磁控溅射组件200可以设置在整流筒的上方,也即,整流筒设置在磁控溅射组件200和承载件310之间,从而使溅射出的材料亦可以受整流筒的整流作用,提升溅射效果。

41.基于上述任一实施例公开的半导体刻蚀设备,如图5和图6所示,本申请实施例还提供一种碳化硅晶片的刻蚀方法,该刻蚀方法可以应用在上述任一实施例公开的半导体刻蚀设备中,刻蚀方法包括:

42.s1、传输步,将表面具有图形化掩膜的碳化硅晶片传入工艺腔室中。具体地,碳化硅晶片上的图形化掩膜可以经旋涂光刻胶,且经曝光、显影等过程形成。并且,可以根据沟槽等刻蚀结构的形状等实际需求,对应改变光罩的形状以改变所形成的掩膜的具体结构。工艺腔室为上述半导体刻蚀设备的工艺腔室,通过机械手等传入机构,可以将碳化硅晶片

传入至工艺腔室中,且使碳化硅晶片被安置在对应的位置处,以便于对碳化硅晶片后续加工工作的进行。其中,工艺腔室内可以设置有静电卡盘等承载件,碳化硅晶片可以被吸附固定在承载件上。

43.s2、溅射步,旋转遮挡组件,使遮挡组件不遮挡靶材,向工艺腔室中通入溅射气体,将溅射气体激发为等离子体,轰击靶材,在掩膜的侧壁上沉积防护层。具体地,溅射气体可以为氩气,氩气作为较为常见的溅射气体,具有较高的工艺稳定性和可靠性等特点,可以降低溅射过程的工作难度。在氩气经激发产生的氩离子的轰击作用下,靶材上可以溅射出靶材材料,且沉积在掩膜的侧壁上,形成防护层,防护层的厚度可以根据实际需求通过控制溅射时间等参数确定,此处不作限定。

44.s3、刻蚀步,旋转遮挡组件,使遮挡组件遮挡靶材,向工艺腔室中通入刻蚀气体,将刻蚀气体激发为等离子体,基于掩膜和防护层,刻蚀碳化硅晶片。具体地,刻蚀气体可以包括氧气、氯气和六氟化硫等气体,刻蚀气体经激发可以产生用于刻蚀碳化硅晶片的等离子体,刻蚀气体可以与溅射层、掩膜和碳化硅晶片反应。

45.在上述碳化硅晶片的刻蚀方法中,先将表面具有图形化掩膜的碳化硅晶片传入工艺腔室中,之后,再通过磁控溅射组件形成防护层,最后,基于防护层和掩膜对碳化硅晶片进行刻蚀。由于防护层沉积在掩膜的侧壁,使得碳化硅晶片中未被图形化掩膜遮挡的区域的边缘部分会被防护层所遮盖,进而在刻蚀碳化硅晶片的过程中,最先被刻蚀的位置为防护层和碳化硅晶片中未被掩膜和防护层所遮盖的中心区域,进而使碳化硅晶片中需要被刻蚀掉的待刻蚀区的中心区域和边缘区域的刻蚀起始时间不同,且只有在防护层被完全刻蚀掉之后,碳化硅晶片中待刻蚀区的边缘区域才会被开始刻蚀,也即,待刻蚀区中位于边缘的部分的刻蚀起始时间会晚于中心的部分的被刻蚀起始时间,这使得形成的刻蚀结构中位于边缘的位置的深度小于位于中心的位置深度,从而可以尽量防止刻蚀结构的侧壁与底面较为垂直,进而防止出现尖端放电现象,降低器件的损坏率。

46.可选地,在上述步骤s2中,采用的上电极功率为500~3000w,下电极功率为0~300w,腔室压力为10~200mtorr,工艺时间为10~1000s,轰击气体为氩气,氩气的流量为50~500sccm。在采用上述工艺参数的情况下,可以保证溅射形成的防护层的效率相对较高。

47.更具体地,在上述步骤s2中,采用的上电极功率为1200w,下电极功率为100w,腔室压力为50mtorr,工艺时间为180s,氩气的流量为200sccm。在采用上述工艺参数的情况下,可以进一步提升防护层的形成效率,且可以提升防护层的形成效果,保证防护层可以为掩膜的侧壁提供较好的防护作用。

48.可选地,在上述步骤s3中,采用的上电极功率为500~3000w,下电极功率为0~900w,腔室压力为1~100mt,工艺时间为50~5000s,采用的刻蚀气体包括氧气和氯气,所述氧气的流量为1~100sccm,所述氯气的流量为1~100sccm,在采用上述工艺参数的情况下,可以保证刻蚀步较为高效地进行。

49.更具体地,在上述步骤s3中,采用的上电极功率为1200w,下电极功率为600w,腔室压力为5mt,工艺时间为900s,采用的刻蚀气体包括氧气和氯气,所述氧气的流量为10sccm,所述氯气的流量为50sccm。

50.另外,为了进一步防止刻蚀结构的底面与侧壁之间的垂直度相对较高,可以在刻蚀气体中混入稀释气体,稀释气体可以稀释刻蚀气体被激发产生的等离子体的浓度,随着

刻蚀过程的不断进行,刻蚀气体越来越不容易补充至刻蚀结构内,刻蚀产生的副产物也越来越不容易排出至刻蚀结构之外,相较于刻蚀结构的中心区域,这种现象在刻蚀结构的边缘处体现地更为明显,可以加剧刻蚀结构的中心区域和边缘区域的刻蚀速率之间的差值。同时,通过在刻蚀气体中混入稀释气体,可以进一步扩大中心区域和边缘区域的刻蚀速率的差值,以进一步保证刻蚀结构的底面不会与侧壁相互垂直。

51.具体地,稀释气体可以为氦气、氮气和氖气中的至少一种,优选地,稀释气体可以为氮气,以降低刻蚀工艺的加工成本,氮气的流量范围可以为1~100sccm。在氧气和氯气采用上述实施例限定的流量通入工艺腔室的情况下,氮气的流量可以为30sccm,也即,刻蚀气体和稀释气体的比例可以为2∶1。

52.进一步地,上述步骤s3之后还可以包括:

53.s21、去除步,采用去除液体去除残余的掩膜和防护层,或者,向工艺腔室通入去除气体,将去除气体激发为等离子体,刻蚀掉残余的掩膜和防护层。在采用上述技术方案的情况下,如果完成刻蚀工作之后仍残余有掩膜和/或防护层,可以通过去除液体或去除气体将残余的掩膜和/或防护层去掉,使碳化硅晶片更为清洁。

54.具体地,去除液体可以包括去胶液和酸等,去除气体具体有多种,例如,去除气体可以包括氩气、八氟环丁烷和四氟化碳中的至少一者,在通电的激励线圈的激励下,去除气体可以被激发为等离子体,通过前述等离子体可以将碳化硅晶片上残余的掩膜和防护层去掉,保证碳化硅晶片的整洁。进一步地,去除气体可以包括氩气、八氟环丁烷和四氟化碳,在这种情况下,可以提升掩膜和防护层的被去除效率和效果。可选地,在上述步骤s21中,采用的上电极功率为500~3000w,下电极功率为0~600w,腔室压力为5~50mtorr,工艺时间为5~50s,采用的去除气体包括氩气、八氟环丁烷和四氟化碳,氩气流量为50~500sccm,八氟环丁烷流量为5~50sccm,四氟化碳流量范围5~50sccm。更具体地,采用的上电极功率为1200w,下电极功率为400w,腔室压力为8mt,工艺时间为100s,氩气的流量为120sccm,八氟环丁烷的流量为10sccm,四氟化碳的流量为20sccm。在采用上述技术参数的情况下,可以较为彻底且高效地去除碳化硅晶片上残余的掩膜和防护层。

55.进一步地,本申请实施例公开的刻蚀方法中,步骤s2之前还可以包括:

56.s31、清洁步,向工艺腔室中通入清洁气体,将清洁气体激发为等离子体,清洁碳化硅晶片。具体地,由于碳化硅晶片上的污染物通常为有机物,进而清洁气体可以为氧气,通入工艺腔室中的氧气可以被激发为氧离子,通过氧离子可以将碳化硅晶片上的有机物杂质去除。当然,在污染物为其他种类的情况下,清洁气体亦可以根据实际情况确定。另外,还可以通过丙酮等有机溶剂对碳化硅晶片进行清洗。

57.可选地,在采用氧气对碳化硅晶片进行清洗的过程中,采用的上电极功率为500~3000w,下电极功率为0~300w,腔室压力为10~200mtorr,工艺时间为5~50s,氧气流量范围50~500sccm。更具体地,采用的上电极功率为2200w,下电极功率为50w,腔室压力为50mt,工艺时间为10s,氧气的流量为200sccm,在进行清洁步的过程中,通过采用上述技术参数,可以保证清洁效果相对较好,清洁效率相对较高,保证碳化硅晶片具有较好的成膜能力。

58.进一步地,本申请实施例公开的刻蚀方法中,步骤s31和步骤s2之间还可以包括:

59.s41,第一气体交换步,停止通入清洁气体,开始通入溅射气体,且保持下电极功率

为零。通过进行第一气体交换步,可以使工艺腔室内的清洁气体被排除干净,且使工艺腔室基本被溅射气体所充满,之后再进行溅射步时的效果相对较好,且可以防止清洁气体对溅射过程产生干扰。

60.进一步地,上述步骤s2与步骤s3之间还可以包括:

61.s42、第二气体交换步,停止通入溅射气体,开始通入刻蚀气体,且保持下电极功率为零。通过进行第二气体交换步,可以将工艺腔室内用于进行溅射步的溅射气体排除干净,且使工艺腔室中剩余的气体均为进行刻蚀步的刻蚀气体,防止溅射气体对碳化硅晶片进行刻蚀步产生不利影响,保证刻蚀步的刻蚀效果相对较好。

62.进一步地,上述步骤s3和步骤s21之间还包括:

63.s43、第三气体交换步,停止通入刻蚀艺气体,开始通入去除气体,且保持下电极功率为零。通过进行第三气体交换步,可以将工艺腔室中用于进行刻蚀的刻蚀气体排出至工艺腔室之外,且使去除气体基本充满工艺腔室,防止刻蚀气体对掩膜和防护层的去除工作产生不利影响,且可以防止刻蚀气体继续刻蚀碳化硅晶片,影响所形成的刻蚀结构的参数。

64.本发明上文实施例中重点描述的是各个实施例之间的不同,各个实施例之间不同的优化特征只要不矛盾,均可以组合形成更优的实施例,考虑到行文简洁,在此则不再赘述。

65.以上所述仅为本发明的实施例而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1