一种陶瓷工艺品的制作方法

1.本发明属于陶瓷制品技术领域,具体涉及一种陶瓷工艺品及其制备方法。

2.

背景技术:

3.釉是覆盖在陶瓷、搪瓷等坯体表面的玻璃质薄层,一般釉所用的原料为矿物原料如石英、长石、高岭土等与化学添加剂按照一定配比混合而成,经过研磨、施釉、烧成等步骤而得。釉表面平滑有光泽,而且具有不透水不易沾污的性能,不仅可以提高陶瓷坯体的物理性能,还可以增强美化陶瓷制品的外观。釉面龟裂原是烧成中的一种缺陷,但当某些制品的釉面龟裂很特别,纹路均匀、清晰,布满器面,给人一种特别的美感,于是人们就从中得到了启发,从而总结经验,有意识地去造成这种袖面的裂纹,这样就逐渐创造出了裂纹釉。瓷器裂纹釉釉面布满许多小裂纹,有疏有密,有粗有细,有长有短,有曲有直,形似龟裂、蟹爪或冰裂的纹路。裂纹釉是指陶瓷制品的釉层上具有细小裂纹的艺术釉,它使陶瓷制品具有特定艺术效果而得到人们的青睐。

4.裂纹釉形成机理是利用釉的膨胀系数大于坯的膨胀系数,当制品冷却时,釉的收缩大于坯的收缩,釉层发生龟裂而形成裂纹。但目前裂纹釉由于防污差、易剥落、破损等而未能得到大面积推广。申请号为200810172406.2的发明专利没有针对裂纹进行相应的表面处理,效果单一,且裂缝内容易藏污纳垢,不是高光镜面产品。申请号为201020625319.0 的实用新型利用可溶性着色无机盐与水玻璃渗透进裂缝内再高温烧结,对防污有了一定的改进。但高温烧结后在冷却过程中还会产生裂纹,如此反复导致防污问题始终得不到根本的解决,且装饰效果单一,达不到釉层下现幻彩裂纹效果。且无机盐酸性强、腐蚀釉面,高温分解还会放出有害气体,污染环境。

5.因此,研究开发一种表面光滑、防污好,且表面光泽度好、色泽均匀的裂纹釉陶瓷工艺品具有广阔的市场前景。

6.

技术实现要素:

7.本发明的目的在于提供一种裂纹釉陶瓷工艺品,通过设置两层釉料及优化釉料的成分选择和含量配比,使裂纹釉的外表面光滑、无裂缝,且耐水,因此污渍和水难以进入裂纹的缝隙中,防污效果明显;裂纹纹理均匀有致,错落大方,形成一种别具一格的美。

8.为达到上述目的,本发明采用下述技术方案:一种陶瓷工艺品,所述陶瓷工艺品包括在陶瓷坯体表面的第一釉层和第二釉层,所述第一釉层原料包括以下重量份的组分:钾长石25~30份、高岭土15~20份、镁橄榄石8~12份、方解石8~12份、碳酸钡7~10份、硅酸钙7~10份、滑石6~8份、氧化铝5~8份、氧化锌5~8份、碳酸锶2~6份、白云石1~4份、锂辉石1~3份;所述第二釉层原料包括以下重量份的组分:石英20~30份、方解石25~30份、高岭土10~15份、硅酸钙15~20份、色剂10~15

份、氧化铝5~8份、氧化锌5~8份、滑石5~8份、锆石3~5份、石膏3~5份、硼钙石0.5~1份;所述色剂包括以下重量份的组分:有色化合物20~25份,硼化钙15~20份,纳米硼化硅40~50份,含硅聚碳酸酯树脂4~6份、氧化钕2~4份和抗裂纤维0.5~1份;所述色剂为粉料,粉料粒径为100~300nm;所述色剂的制备方法如下:将有色化合物、硼化钙、纳米硼化硅、含硅聚碳酸酯树脂和氧化钕,混合均匀后磨细,再加入抗裂纤维混合均匀得混合物,混合物煅烧后再粉粹,然后挤出造粒,对造粒所得料加工研磨至目标细度,即得。

9.本发明设计了第一釉层和第二釉层,第一釉层形成裂纹,第二釉层能够较好地防护第一釉层的裂纹。具体地,第一釉层和第二釉层的原料选择,是发明人经过长期实验研究获得,在高温烧制过程中,第一釉层的原料组合熔融流动性相对较低,而第二釉层的原料组合熔融流动性相对较高;此外,第一釉层的原料组合的热膨胀系数高,在流动性较低、热膨胀高的情况下烧制时产生裂纹,而第二釉层的原料组合热膨胀系数相对不高,且流动性好,产生的裂纹非常少,因此产生了表面光滑无裂缝的外表面。此外,为了增加第二釉层的美观性和长久的观赏性,本发明研究了一种色剂,通过加入含硅聚碳酸酯树脂、纳米硼化硅和硼化钙,提高色剂的耐高低温性能、阻燃性、低温韧性和热老化性能,加入了氧化钕,由于氧化钕具有变色效应,使釉层的色彩光泽更加绚丽;添加的抗裂纤维能大大改善色剂的抗裂抗渗性能及抗冲击性能;因此,上述色剂能够长久维持第二釉层色彩的艳丽,配合第一釉层的裂纹效果,更加相得益彰。

10.在本发明中,优选地,在陶瓷坯体表面制备第一釉层和第二釉层的制作工艺,包括以下步骤:s1.陶瓷坯体准备;s2.将第一釉层原料混合均匀,磨细,加入水后超声分散混合均匀,调节含水量获得浓度为270~290g/200ml、釉浆流动性30~60秒/200ml的第一釉层浆料;将第二釉层原料混合均匀,磨细,加入水后超声分散混合均匀,调节含水量获得浓度为300~320g/200ml、釉浆流动性30~60秒/200ml的第二釉层浆料;s3. 采用第一釉层浆料对陶瓷坯体进行施釉,自然晾干后采用第二釉层浆料再次施釉,两次施釉方式均为淋釉;其中,第一釉层浆料的施釉厚度为0.6~0.9mm,第二釉层浆料的施釉厚度为0.8~1.0mm;将两次施釉后的陶瓷坯体在180~200℃下保温烧制50~65分钟,然后淬火得到淬火纹陶瓷,淬火纹陶瓷在1300~1400℃下煅烧5~8小时,降温即得。

11.本发明的制备工艺是根据第一釉层和第二釉层的原料选择进行的特异性设置,优化了釉层浆料的浓度,施釉的厚度,并设计了烧制的过程,实现了第一釉层的裂纹效果和第二釉层的光滑、美观、实用的效果。

12.在本发明中,优选地,s2中,第一釉层原料超声分散的条件是:温度为50~60℃,超声分散的功率为30khz~50khz,超声分散的时间为3~5小时。研究了超声分散条件对浆料混合均匀性的影响,获得了较优分散效果的超声条件。

13.在本发明中,优选地,s2中,第二釉层原料超声分散的条件:温度为50~60℃,超声分散的功率为60khz~80khz,超声分散的时间为2~3小时。研究了超声分散条件对浆料混合均匀性的影响,获得了较优分散效果的超声条件。

14.在本发明中,优选地,s3中,淬火步骤为:在保温烧制结束后,将陶瓷半成品放置在

淬火室,并持续通入不间断的低温冷空气,对其进行淬火处理。采用低温空气淬火,更温和,可良好的控制产生裂纹的程度。

15.在本发明中,优选地,s2中,第一釉层原料混合磨细后,粉料过300目筛,筛余0.4%以下;第二釉层原料混合磨细后,粉料过400目筛,筛余0.2%以下。

16.在本发明中,有色化合物不作具体限定,可为本领域常规使用的物质。具体地,所述有色化合物选自铁、铜、铅、锌、镍、钴、钨、锡、铋、钼、锑、镉金属矿产中的至少一种。

17.在本发明中,优选地,所述第一釉层原料包括以下重量份的组分:钾长石27份、高岭土18份、镁橄榄石10份、方解石10份、碳酸钡8份、硅酸钙9份、滑石7份、氧化铝7份、氧化锌7份、碳酸锶4份、白云石2份、锂辉石2份;所述第二釉层原料包括以下重量份的组分:石英25份、方解石27份、高岭土13份、硅酸钙17份、色剂12份、氧化铝6份、氧化锌6份、滑石7份、锆石4份、石膏4份、硼钙石0.8份。上述第一釉层和第二釉层的原料选择是经过大量的实验,研究分析获得,是本发明的优选方案,其获得的第一釉层和第二釉层的效果最佳。

18.在本发明中,优选地,所述色剂包括以下重量份的组分:有色化合物23份,硼化钙18份,纳米硼化硅45份,含硅聚碳酸酯树脂5份、氧化钕3份和抗裂纤维0.8份;所述色剂为粉料,粉料粒径为200~300nm。上述色剂的成分组成,是本发明的优选方案,其获得的色剂稳定性高,使第二釉层色彩亮丽,外观持久性好。进一步优选地,所述抗裂纤维由20%聚酯纤维、30%聚丙烯纤维、30%玻璃纤维和20%木质素纤维复合而成。复合纤维的成分选择和含量配比,使其增韧效果好,且分散性好,明显提高抗裂性。

19.与现有技术相比,本发明的有益效果:(1)本发明设计了第一釉层和第二釉层,第一釉层形成裂纹,第二釉层能够较好地防护第一釉层的裂纹。使裂纹釉的外表面光滑、无裂缝,且耐水,因此污渍和水难以进入裂纹的缝隙中,防污效果明显;裂纹纹理均匀有致,美观大方。

20.(2)为了增加第二釉层的美观性和长久的观赏性,本发明研究了一种色剂,通过加入含硅聚碳酸酯树脂、纳米硼化硅和硼化钙,提高色剂的耐高低温性能、阻燃性、低温韧性和热老化性能,加入了氧化钕,由于氧化钕具有变色效应,使釉层的色彩光泽更加绚丽;添加的抗裂纤维能大大改善色剂的抗裂抗渗性能及抗冲击性能;因此,上述色剂能够长久维持第二釉层色彩的艳丽,配合第一釉层的裂纹效果,更加相得益彰。

21.(3)本发明的制备工艺是根据第一釉层和第二釉层的原料选择进行的特异性设置,优化了釉层浆料的浓度,施釉的厚度,并设计了烧制的过程,采用低温空气淬火,更温和,可良好的控制产生裂纹的程度,实现了第一釉层的裂纹效果和第二釉层的光滑、美观、实用的效果。

22.具体实施方式

23.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进一步详细说明,但本发明要求的保护范围并不局限于实施例。

24.下述实施例中所述试验方法或测试方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均从常规商业途径获得,或以常规方法制备。

25.本发明所述陶瓷坯体可依照本领域常规方法制得,不再赘述其制作方法,其形状

可以是任意形状;其在定型、风干后,即可用于施釉。

26.实施例1:一种陶瓷工艺品的制备,包括以下步骤:s1.陶瓷坯体准备。

27.s2.将第一釉层原料混合均匀,磨细,粉料过300目筛,筛余0.4%以下;加入水后超声分散混合均匀,超声分散的条件是:温度为50℃,超声分散的功率为30khz,超声分散的时间为5小时。调节含水量获得浓度为270g/200ml、釉浆流动性60秒/200ml的第一釉层浆料;将第二釉层原料混合均匀,磨细,粉料过400目筛,筛余0.2%以下。加入水后超声分散混合均匀,超声分散的条件:温度为50℃,超声分散的功率为60khz,超声分散的时间为3小时。调节含水量获得浓度为300g/200ml、釉浆流动性60秒/200ml的第二釉层浆料。

28.s3. 采用第一釉层浆料对陶瓷坯体进行施釉,自然晾干后采用第二釉层浆料再次施釉,两次施釉方式均为淋釉;其中,第一釉层浆料的施釉厚度为0.6mm,第二釉层浆料的施釉厚度为0.8mm;将两次施釉后的陶瓷坯体在180~200℃下保温烧制50~65分钟,然后淬火得到淬火纹陶瓷,淬火步骤为:在保温烧制结束后,将陶瓷半成品放置在淬火室,并持续通入不间断的低温冷空气,对其进行淬火处理。淬火纹陶瓷在1300~1400℃下煅烧5~8小时,降温即得。

29.第一釉层原料如下:钾长石30kg、高岭土20kg、镁橄榄石12kg、方解石12kg、碳酸钡10kg、硅酸钙10kg、滑石8kg、氧化铝8kg、氧化锌8kg、碳酸锶6kg、白云石4kg、锂辉石3kg。

30.第二釉层原料如下:石英30kg、方解石30kg、高岭土15kg、硅酸钙20kg、色剂15kg、氧化铝8kg、氧化锌8kg、滑石8kg、锆石5kg、石膏5kg、硼钙石1kg。

31.色剂成分如下:氧化铁红25kg,硼化钙20kg,纳米硼化硅50kg,含硅聚碳酸酯树脂6kg、氧化钕4kg和抗裂纤维(20%聚酯纤维、30%聚丙烯纤维、30%玻璃纤维和20%木质素纤维混合而成)1kg;所述色剂为粉料,粉料粒径为200~300nm。色剂的制备方法如下:将有色化合物、硼化钙、纳米硼化硅、含硅聚碳酸酯树脂和氧化钕,混合均匀后磨细,再加入抗裂纤维混合均匀得混合物,混合物煅烧后再粉粹,然后挤出造粒,对造粒所得料加工研磨至目标细度200~300nm,即得。

32.实施例2:一种陶瓷工艺品的制备,包括以下步骤:s1.陶瓷坯体准备。

33.s2.将第一釉层原料混合均匀,磨细,粉料过300目筛,筛余0.4%以下;加入水后超声分散混合均匀,超声分散的条件是:温度为55℃,超声分散的功率为40khz,超声分散的时间为4小时。调节含水量获得浓度为280g/200ml、釉浆流动性45秒/200ml的第一釉层浆料;将第二釉层原料混合均匀,磨细,粉料过400目筛,筛余0.2%以下。加入水后超声分散混合均匀,超声分散的条件:温度为55℃,超声分散的功率为70khz,超声分散的时间为3小时。调节含水量获得浓度为310g/200ml、釉浆流动性40秒/200ml的第二釉层浆料。

34.s3. 采用第一釉层浆料对陶瓷坯体进行施釉,自然晾干后采用第二釉层浆料再次施釉,两次施釉方式均为淋釉;其中,第一釉层浆料的施釉厚度为0.7mm,第二釉层浆料的施釉厚度为0.9mm;将两次施釉后的陶瓷坯体在180~200℃下保温烧制50~65分钟,然后淬火得到淬火纹陶瓷,淬火步骤为:在保温烧制结束后,将陶瓷半成品放置在淬火室,并持续通

入不间断的低温冷空气,对其进行淬火处理。淬火纹陶瓷在1300~1400℃下煅烧5~8小时,降温即得。

35.第一釉层原料如下:钾长石27kg、高岭土18kg、镁橄榄石10kg、方解石10kg、碳酸钡8kg、硅酸钙9kg、滑石7kg、氧化铝7kg、氧化锌7kg、碳酸锶4kg、白云石2kg、锂辉石2kg。

36.第二釉层原料如下:石英25kg、方解石27kg、高岭土13kg、硅酸钙17kg、色剂12kg、氧化铝6kg、氧化锌6kg、滑石7kg、锆石4kg、石膏4kg、硼钙石0.8kg。

37.色剂成分如下:氧化铁黄23kg,硼化钙18kg,纳米硼化硅45kg,含硅聚碳酸酯树脂5kg、氧化钕3kg和抗裂纤维(20%聚酯纤维、30%聚丙烯纤维、30%玻璃纤维和20%木质素纤维混合而成)0.8kg;所述色剂为粉料,粉料粒径为100~200nm。色剂的制备方法如下:将有色化合物、硼化钙、纳米硼化硅、含硅聚碳酸酯树脂和氧化钕,混合均匀后磨细,再加入抗裂纤维混合均匀得混合物,混合物煅烧后再粉粹,然后挤出造粒,对造粒所得料加工研磨至目标细度100~200nm,即得。

38.实施例3:一种陶瓷工艺品的制备,包括以下步骤:s1.陶瓷坯体准备。

39.s2.将第一釉层原料混合均匀,磨细,粉料过300目筛,筛余0.4%以下;加入水后超声分散混合均匀,超声分散的条件是:温度为60℃,超声分散的功率为50khz,超声分散的时间为3小时。调节含水量获得浓度为290g/200ml、釉浆流动性30秒/200ml的第一釉层浆料;将第二釉层原料混合均匀,磨细,粉料过400目筛,筛余0.2%以下。加入水后超声分散混合均匀,超声分散的条件:温度为60℃,超声分散的功率为80khz,超声分散的时间为2小时。调节含水量获得浓度为320g/200ml、釉浆流动性30秒/200ml的第二釉层浆料。

40.s3. 采用第一釉层浆料对陶瓷坯体进行施釉,自然晾干后采用第二釉层浆料再次施釉,两次施釉方式均为淋釉;其中,第一釉层浆料的施釉厚度为0.9mm,第二釉层浆料的施釉厚度为1.0mm;将两次施釉后的陶瓷坯体在180~200℃下保温烧制50~65分钟,然后淬火得到淬火纹陶瓷,淬火步骤为:在保温烧制结束后,将陶瓷半成品放置在淬火室,并持续通入不间断的低温冷空气,对其进行淬火处理。淬火纹陶瓷在1300~1400℃下煅烧5~8小时,降温即得。

41.第一釉层原料如下:钾长石25kg、高岭土15kg、镁橄榄石8kg、方解石8kg、碳酸钡7kg、硅酸钙7kg、滑石6kg、氧化铝5kg、氧化锌5kg、碳酸锶2kg、白云石1kg、锂辉石1kg。

42.第二釉层原料如下:石英20kg、方解石25kg、高岭土10kg、硅酸钙15kg、色剂10kg、氧化铝5kg、氧化锌5kg、滑石5kg、锆石3kg、石膏3kg、硼钙石0.5kg。

43.色剂成分如下:氧化铁黄20kg,硼化钙15kg,纳米硼化硅40kg,含硅聚碳酸酯树脂4kg、氧化钕2kg和抗裂纤维(20%聚酯纤维、30%聚丙烯纤维、30%玻璃纤维和20%木质素纤维混合而成)0.5kg;所述色剂为粉料,粉料粒径为250~300nm。色剂的制备方法如下:将有色化合物、硼化钙、纳米硼化硅、含硅聚碳酸酯树脂和氧化钕,混合均匀后磨细,再加入抗裂纤维混合均匀得混合物,混合物煅烧后再粉粹,然后挤出造粒,对造粒所得料加工研磨至目标细度250~300nm,即得。

44.实施例4:一种陶瓷工艺品的制备,包括以下步骤:

s1.陶瓷坯体准备。

45.s2.将第一釉层原料混合均匀,磨细,粉料过300目筛,筛余0.4%以下;加入水后超声分散混合均匀,超声分散的条件是:温度为60℃,超声分散的功率为40khz,超声分散的时间为3小时。调节含水量获得浓度为285g/200ml、釉浆流动性50秒/200ml的第一釉层浆料;将第二釉层原料混合均匀,磨细,粉料过400目筛,筛余0.2%以下。加入水后超声分散混合均匀,超声分散的条件:温度为55℃,超声分散的功率为60khz,超声分散的时间为2小时。调节含水量获得浓度为315g/200ml、釉浆流动性35秒/200ml的第二釉层浆料。

46.s3. 采用第一釉层浆料对陶瓷坯体进行施釉,自然晾干后采用第二釉层浆料再次施釉,两次施釉方式均为淋釉;其中,第一釉层浆料的施釉厚度为0.8mm,第二釉层浆料的施釉厚度为1.0mm;将两次施釉后的陶瓷坯体在180~200℃下保温烧制50~65分钟,然后淬火得到淬火纹陶瓷,淬火步骤为:在保温烧制结束后,将陶瓷半成品放置在淬火室,并持续通入不间断的低温冷空气,对其进行淬火处理。淬火纹陶瓷在1300~1400℃下煅烧5~8小时,降温即得。

47.第一釉层原料如下:钾长石28kg、高岭土16kg、镁橄榄石11kg、方解石9kg、碳酸钡9kg、硅酸钙8kg、滑石6kg、氧化铝6kg、氧化锌7kg、碳酸锶3kg、白云石3kg、锂辉石1kg。

48.第二釉层原料如下:石英26kg、方解石28kg、高岭土12kg、硅酸钙18kg、色剂13kg、氧化铝7kg、氧化锌7kg、滑石6kg、锆石3kg、石膏4kg、硼钙石0.5kg。

49.色剂成分如下:氧化铁红21kg,硼化钙16kg,纳米硼化硅42kg,含硅聚碳酸酯树脂5kg、氧化钕2kg和抗裂纤维(20%聚酯纤维、30%聚丙烯纤维、30%玻璃纤维和20%木质素纤维混合而成)0.6kg;所述色剂为粉料,粉料粒径为150~250nm。色剂的制备方法如下:将有色化合物、硼化钙、纳米硼化硅、含硅聚碳酸酯树脂和氧化钕,混合均匀后磨细,再加入抗裂纤维混合均匀得混合物,混合物煅烧后再粉粹,然后挤出造粒,对造粒所得料加工研磨至目标细度150~250nm,即得。

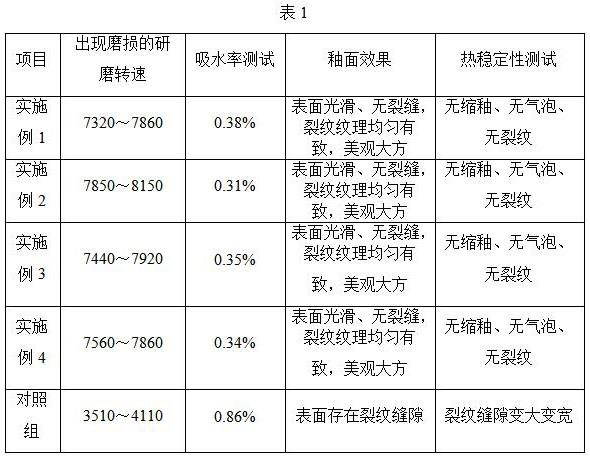

50.性能测试将实施例1-4最终制备得到的陶瓷工艺品进行耐磨性、耐热性、抗水性测试,与作为对照组的普通裂纹釉陶瓷制品进行耐磨性、耐热性、抗水性测试的结果如下表1所示。

51.测试方法如下:耐磨性测试:采用耐磨性测试机对陶瓷制品的碎片进行耐磨性测试,取5片陶瓷制品碎片,在碎片上放置一定颗粒级配的研磨钢球、80号白刚玉和定量的去离子水或蒸馏水,按照规定的旋转速率进行旋转研磨,对已磨损的陶瓷碎片与未磨损的陶瓷碎片进行观察对比,通过陶瓷制品碎片上开始出现磨损的研磨转数来评价其耐磨性,将5片陶瓷制品碎片的耐磨性测试结果求平均值即得陶瓷制品的耐磨性测试结果。其中开始出现磨损的研磨转数越高,耐磨性越好。

52.热稳定性测试:取5片陶瓷制品的碎片,置于280℃条件下保温30分钟,保温结束后取出陶瓷制品碎片并进行核算,在15s内急速投入温度为20℃的水中,浸泡10 min,其中,水的重量与陶瓷制品碎片重量之比为8:1,水面高出陶瓷制品碎片25mm,取出陶瓷制品碎片并用布揩干,涂上红色墨水,检查有无裂纹,24 h后再复查一次,检查有无裂纹,以此来判断陶瓷制品的热稳定性。

53.吸水率测试:取5片陶瓷制品碎片,洗净后烘干,分别称其重量,之后将陶瓷制品碎

片分隔后置于蒸馏水中,煮沸3小时,期间水面保持高于陶瓷制品碎片10mm以上,之后将陶瓷制品碎片捞出,用已吸水饱和的布揩去陶瓷制品碎片表面附着的水,迅速分别称量其重量,之后通过通过公式计算出各陶瓷制品碎片的吸水率,计算5片陶瓷制品碎片的平均吸水率即得陶瓷制品的吸水率,其吸水率越低,陶瓷制品的抗水性越好。

54.从表1可看出,本发明的陶瓷工艺品,其外层釉表面光滑、无裂缝,内层釉裂纹纹理均匀有致,美观大方。与普通的裂纹釉陶瓷制品相比,具有更优的耐磨性、热稳定性以及抗水性,因此防污效果明显,解决了目前裂纹釉由于防污差、易剥落、破损等而未能得到大面积推广的问题。

55.根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1