一种旋转偏析提纯制备高纯金属的装置及方法与流程

1.本发明属于金属材料制备技术领域,涉及一种制备高纯金属的装置及方法,尤其涉及一种旋转偏析提纯制备高纯金属的装置及方法。

背景技术:

2.高纯金属产业已经渗透到民生、经济和国防的各个领域,成为新能源、新能源汽车、新材料和高端装备等大批国家战略性新兴产业发展的重要支撑。电子、光学和光电子等尖端科学技术的发展,需要各种高纯金属及其化合物材料。同时,为了发现有色金属特别是稀有金属及其化合物的潜在特性,也需要制备更高纯度的材料。由于技术的原因,许多材料的纯度目前还达不到要求。因此,高纯金属及其化合物材料的研究,得到了广泛的关注。

3.目前高纯金属的制备主要采用以电解精炼和区域熔炼为核心的方法,而电解精炼制备大于4n高纯金属的能力有限,且区域熔炼制备超高纯金属依赖于反复多次和长时间的操作,难以满足经济性和绿色环保发展的大趋势,因此急需新的技术创新。

4.对于凝固偏析除杂而言,杂质的去除程度取决于杂质元素的分凝系数k,即固相与液相接近平衡状态时,固相中的杂质浓度c

s

与液相中的杂质浓度c

l

之比。实际结晶过程并不是在十分缓慢平衡状态下进行的,总是在固液界面处存在一个富集层,结晶出的固相中杂质浓度实际上是受到富集层的影响。为了描述实际的分凝现象,研究人员提出有效分凝系数k

e

的概念,如下式所示:

[0005][0006]

式中,k0为平衡分凝系数,δ为浓度边界层,d为杂质在金属熔体中的扩散系数,f为晶体生长速率。由此可知,为了提高金属的提纯效率,需要满足以下三个要求:(a)尽可能降低凝固速度;(b)尽可能减小液固界面附近扩散层的厚度;(c)尽可能增大界面附近液相的温度梯度。然而现有技术在同时满足上述三个要求方面存在较大难度。

[0007]

由此可见,如何提供一种制备高纯金属的装置及方法,通过结晶器旋转方式提升凝固速度,减小液固界面附近扩散层的厚度,增大界面附近液相的温度梯度,实现晶体稳定生长与微量杂质分凝的协同作用,从而达到高纯金属材料快速规模化制备的目的,成为了目前本领域技术人员迫切需要解决的问题。

技术实现要素:

[0008]

本发明的目的在于提供一种旋转偏析提纯制备高纯金属的装置及方法,所述方法尽可能降低了凝固速度,减小了液固界面附近扩散层的厚度,增大了界面附近液相的温度梯度,实现了晶体稳定生长与微量杂质分凝的协同作用,从而达到了高纯金属材料规模化制备的目的。

[0009]

为达到此发明目的,本发明采用以下技术方案:

[0010]

第一方面,本发明提供一种旋转偏析提纯制备高纯金属的装置,所述装置包括金

属熔化单元、旋转偏析提纯单元与输送单元;所述金属熔化单元和旋转偏析提纯单元分别独立地与输送单元连接。

[0011]

本发明中,所述金属熔化单元用于将固体金属熔化成金属熔体,所述旋转偏析提纯单元用于从金属熔体中制备得到高纯金属,所述输送单元用于将固体金属或金属熔体输送至金属熔化单元或旋转偏析提纯单元。本发明提供的装置攻克了在线加料、金属料运输、金属料熔化、金属熔体提纯、金属熔体回收等多个单元的匹配衔接难题,实现了高纯金属材料的高效、稳定和连续化制备。

[0012]

优选地,所述金属熔化单元包括气氛保护加热炉。

[0013]

优选地,所述旋转偏析提纯单元包括气氛保护炉。

[0014]

优选地,所述气氛保护炉包括层叠设置的加热室与非加热室。

[0015]

本发明中,所述加热室用于保持金属熔体的温度始终保持在金属熔点之上,所述非加热室用于为旋转结晶器的旋转偏析提纯操作提供足够的空间。

[0016]

优选地,所述加热室与非加热室之间设置有双层密封阀门。

[0017]

优选地,所述双层密封阀门的内部设置有过渡腔室。

[0018]

本发明中,所述密封阀门在启动过程中打开或关闭,以保证加热室内部的气密性。

[0019]

优选地,所述加热室与非加热室的腔室轴线上设置有旋转结晶器。

[0020]

本发明中,所述腔室轴线贯穿于加热室与非加热室,旋转结晶器沿腔室轴线可在加热室与非加热室内部的垂直方向上下移动。

[0021]

优选地,所述旋转结晶器为壳层式结构,包括用于输入冷却介质的中心层和用于输出冷却介质的外壳层。

[0022]

优选地,所述输送单元包括气氛保护室。

[0023]

优选地,所述气氛保护室的室壁上设置有加料装置。

[0024]

优选地,所述气氛保护室的腔室内设置有装料容器及其运载车、闭路式运载轨道和余料回收装置。

[0025]

本发明中,所述运载车用于运载装料容器在闭路式运载轨道上移动,所述余料回收装置用于盛装旋转偏析提纯后剩余的金属熔体,实现资源的回收再利用。

[0026]

优选地,所述旋转结晶器的外径与装料容器的内径之比为1:(2

‑

10),例如可以是1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9或1:10,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0027]

优选地,所述旋转结晶器的长度与装料容器的高度之比为1:(1

‑

5),例如可以是1:1、1:1.5、1:2、1:2.5、1:3、1:3.5、1:4、1:4.5或1:5,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0028]

第二方面,本发明提供一种采用第一方面所述装置进行旋转偏析提纯制备高纯金属的方法,所述方法包括以下步骤:

[0029]

(1)熔化固体金属,得到金属熔体;

[0030]

(2)将步骤(1)所得金属熔体进行旋转偏析提纯,得到金属纯度≥4n的高纯金属。

[0031]

本发明提供的方法基于冷却体高速旋转过程产生的界面剪切力对溶质扩散层和温度边界层的减薄来实现传质与传热协同强化,达到了晶体快速生长与杂质分凝去除的目的,克服了目前凝固偏析法制备高纯金属材料过程中存在的效率低、时间长、能耗高等普遍

问题。

[0032]

优选地,步骤(1)所述固体金属包括铁、铬、锰、铝、铜、铅、锌、锡、钴、镍、钛、锆、钒、铍、镁、钙、锶、钡、锑、镉、铋、金、银、铂、钌、钯、镧、铈、钕或钪中的任意一种或至少两种的组合,典型但非限制性的组合包括铁与铬的组合,锰与铝的组合,铜与铅的组合,锌与锡的组合,钴与镍的组合,钛与锆的组合,钒与铍的组合,镁与钙的组合,锶与钡的组合,锑与镉的组合,铋与金的组合,银与铂的组合,钌与钯的组合,镧与铈的组合,钕与钪的组合。

[0033]

优选地,步骤(1)所述固体金属还包括固体类金属。

[0034]

优选地,所述固体类金属包括硅或锗。

[0035]

优选地,步骤(2)所述旋转偏析提纯的具体过程为:向旋转结晶器的中心层通入冷却介质,并将旋转结晶器以恒定转速浸入金属熔体,保持旋转状态,待旋转结晶器表面的高纯金属充分凝固后,再将旋转结晶器以恒定速率提出金属熔体,最后分离得到高纯金属。

[0036]

本发明通过旋转结晶器的高速旋转,促使固液界面附近形成的溶质扩散层被有效搅拌并与其他主要液相部分混合,将扩散层中的杂质分散到整个液相中,从而大大降低了扩散层的厚度和杂质的有效分凝系数,提升了杂质的分凝效率;此外,液相侧温度分布的边界层变薄,使得液固界面附近液相区的温度梯度增大,进而使得结晶器在旋转过程中晶体稳定生长与微量杂质分凝协同得以实现。

[0037]

优选地,所述冷却介质包括水、空气、氮气、氩气、氦气、液氮、液氦或液氩中的任意一种或至少两种的组合,典型但非限制性的组合包括水与空气的组合,空气与氮气的组合,氮气与氩气的组合,氩气与氦气的组合,氦气与液氮的组合,液氮与液氦的组合,或液氦与液氩的组合。

[0038]

优选地,所述旋转结晶器浸入金属熔体的深度与金属熔体的总深度之比为1:(1

‑

5),例如可以是1:1、1:1.5、1:2、1:2.5、1:3、1:3.5、1:4、1:4.5或1:5,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0039]

优选地,所述恒定转速为1

‑

500rpm,例如可以是1rpm、100rpm、150rpm、200rpm、250rpm、300rpm、350rpm、400rpm、450rpm或500rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0040]

优选地,所述旋转状态包括恒定转速的旋转状态、递增转速的旋转状态或递减转速的旋转状态。

[0041]

优选地,所述恒定速率为5

‑

15mm/min,例如可以是5mm/min、6mm/min、7mm/min、8mm/min、9mm/min、10mm/min、11mm/min、12mm/min、13mm/min、14mm/min或15mm/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0042]

优选地,所述旋转偏析提纯过程中金属熔体的温度高于金属熔点10

‑

100℃,例如可以是10℃、20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃或100℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0043]

优选地,所述旋转结晶器在浸入金属熔体后壁温于10

‑

60min内从金属熔体的温度降低至金属熔点以下10

‑

100℃,例如可以是10min、15min、20min、25min、30min、35min、40min、45min、50min、55min或60min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0044]

优选地,步骤(1)与步骤(2)分别独立地在惰性气氛保护下进行。

[0045]

优选地,所述惰性气氛包括氮气气氛、氩气气氛或氦气气氛中的任意一种或至少两种的组合,典型但非限制性的组合包括氮气气氛与氩气气氛的组合,氩气气氛与氦气气氛的组合,氮气气氛与氦气气氛的组合,或氮气气氛、氩气气氛与氦气气氛的组合。

[0046]

优选地,所述惰性气氛的绝对气压50000

‑

60000pa,例如可以是50000pa、51000pa、52000pa、53000pa、54000pa、55000pa、56000pa、57000pa、58000pa、59000pa或60000pa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0047]

作为本发明第二方面优选的技术方案,所述方法包括以下步骤:

[0048]

(1)熔化固体金属,得到金属熔体;所述固体金属包括铁、铬、锰、铝、铜、铅、锌、锡、钴、镍、钛、锆、钒、铍、镁、钙、锶、钡、锑、镉、铋、金、银、铂、钌、钯、镧、铈、钕或钪中的任意一种或至少两种的组合;所述固体金属还包括固体类金属,所述固体类金属包括硅或锗;

[0049]

(2)将步骤(1)所得金属熔体进行旋转偏析提纯,得到金属纯度≥4n的高纯金属;所述旋转偏析提纯的具体过程为:向旋转结晶器的中心层通入水、空气、氮气、氩气、氦气、液氮、液氦或液氩中的任意一种或至少两种的组合,并将旋转结晶器以1

‑

500rpm的恒定转速浸入温度高于金属熔点10

‑

100℃的金属熔体,浸入深度与金属熔体的总深度之比为1:(1

‑

5),保持恒定转速的旋转状态、递增转速的旋转状态或递减转速的旋转状态,旋转结晶器的壁温于10

‑

60min内从金属熔体的温度降低至金属熔点以下10

‑

100℃,待旋转结晶器表面的高纯金属充分凝固后,再将旋转结晶器以5

‑

15mm/min的恒定速率提出金属熔体,最后分离得到高纯金属。

[0050]

相对于现有技术,本发明具有以下有益效果:

[0051]

(1)本发明提供的装置攻克了在线加料、金属料运输、金属料熔化、金属熔体提纯、金属熔体回收等多个单元的匹配衔接难题,实现了高纯金属材料的高效、稳定和连续化制备;

[0052]

(2)本发明提供的方法基于冷却体高速旋转过程产生的界面剪切力对溶质扩散层和温度边界层的减薄来实现传质与传热协同强化,达到了晶体快速生长与杂质分凝去除的目的,克服了目前凝固偏析法制备高纯金属材料过程中存在的效率低、时间长、能耗高等普遍问题。

附图说明

[0053]

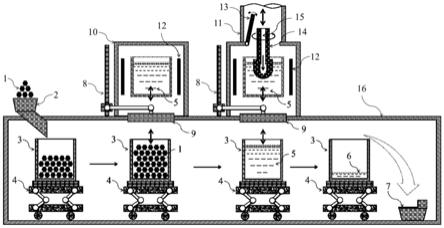

图1是本发明提供的旋转偏析提纯制备高纯金属的装置纵剖图;

[0054]

图2是本发明提供的旋转偏析提纯制备高纯金属的装置俯视图。

[0055]

其中:1

‑

固体金属;2

‑

加料漏斗;3

‑

装料容器;4

‑

运载车;5

‑

金属熔体;6

‑

金属余料;7

‑

回收槽;8

‑

炉口阀门控制杆;9

‑

炉口阀门;10

‑

气氛保护加热炉;11

‑

气氛保护炉;12

‑

加热丝;13

‑

双层密封阀门;14

‑

旋转结晶器;15

‑

中心层;16

‑

气氛保护室,17

‑

闭路式运载轨道。

具体实施方式

[0056]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0057]

本发明提供一种旋转偏析提纯制备高纯金属的装置,如图1所示,所述装置包括气氛保护加热炉10、气氛保护炉11与气氛保护室16,所述气氛保护加热炉10与气氛保护炉11

分别独立地与气氛保护室16连接。

[0058]

本发明中,所述气氛保护炉11包括层叠设置的加热室与非加热室,所述加热室与非加热室之间设置有双层密封阀门13,且双层密封阀门13的内部设置有过渡腔室,加热室与非加热室的腔室轴线上设置有旋转结晶器14,所述旋转结晶器14为壳层式结构,包括用于输入冷却介质的中心层15和用于输出冷却介质的外壳层;所述气氛保护室16的室壁上设置有加料漏斗2,所述气氛保护室16的腔室内设置有装料容器3及其运载车4、闭路式运载轨道17(见图2)和回收槽7。

[0059]

实施例1

[0060]

本发明提供一种旋转偏析提纯制备高纯金属的方法,所述方法包括以下步骤:

[0061]

(1)将纯度为2n的固体铜料1通过加料漏斗2添加至装料容器3内,固体铜料1的添加量为300kg,通过运载车4将满载固体铜料1的装料容器3运送至气氛保护加热炉10的底部;

[0062]

(2)将满载固体铜料1的装料容器3升至气氛保护加热炉10的内部,向炉体内持续通入氩气,并维持炉内压强为60000pa,炉内温度为1200℃,待固体铜料1完全熔化后得到熔体铜料5;

[0063]

(3)将满载熔体铜料5的装料容器3运送至气氛保护炉11的底部并升至炉体内,向炉体内持续通入氩气,并维持炉内压强为60000pa,炉内温度为1200℃;

[0064]

(4)将旋转结晶器14浸入步骤(3)所得熔体铜料5的内部,旋转结晶器14外径为装料容器3内径的1/5,旋转结晶器14长度与装料容器3高度的1/4,旋转结晶器14浸入熔体铜料5深度为熔体铜料5总深度的1/5,旋转结晶器14的中心层15内持续通入液氩的同时保持旋转状态,且转速为100rpm;

[0065]

(5)待旋转结晶器14外层的铜凝固完成后,以10mm/min速率提升至气氛保护炉11外部,经分离后得到高纯铜s1,随后将旋转结晶器14返回至气氛保护炉11内部,重复步骤(4)的操作,该过程中气氛保护炉11的内部温度和压强保持不变;

[0066]

(6)重复步骤(4)和(5)的操作共计5次,得到重量均为30kg的高纯铜s2

‑

s5,将剩余熔体铜料6下降移除气氛保护炉11并运送至回收槽7中进行回收,再将清空的装料容器3运送至加料漏斗2的下方进行固体铜料1的添加。

[0067]

本实施例所得高纯铜s1

‑

s5的纯度见表1。

[0068]

实施例2

[0069]

本发明提供一种旋转偏析提纯制备高纯金属的方法,所述方法包括以下步骤:

[0070]

(1)将纯度为3n的固体铝料1通过加料漏斗2添加至装料容器3内,固体铝料1的添加量为100kg,通过运载车4将满载固体铝料1的装料容器3运送至气氛保护加热炉10的底部;

[0071]

(2)将满载固体铝料1的装料容器3升至气氛保护加热炉10的内部,向炉体内持续通入氩气,并维持炉内压强为50000pa,炉内温度为750℃,待固体铝料1完全熔化后得到熔体铝料5;

[0072]

(3)将满载熔体铝料5的装料容器3运送至气氛保护炉11的底部并升至炉体内,向炉体内持续通入氩气,并维持炉内压强为60000pa,炉内温度为750℃;

[0073]

(4)将旋转结晶器14浸入步骤(3)所得熔体铝料5的内部,旋转结晶器14外径为装

料容器3内径的1/3,旋转结晶器14长度与装料容器3高度的1/3,旋转结晶器14浸入熔体铝料5深度为熔体铝料5总深度的1/3,旋转结晶器14的中心层15内持续通入液氩的同时保持旋转状态,且转速为200rpm;

[0074]

(5)待旋转结晶器14外层的铝凝固完成后,以10mm/min速率提升至气氛保护炉11外部,经分离后得到高纯铝s1,随后将旋转结晶器14返回至气氛保护炉11内部,重复步骤(4)的操作,该过程中气氛保护炉11的内部温度和压强保持不变;

[0075]

(6)重复步骤(4)和(5)的操作共计3次,得到重量均为15kg的高纯铝s2

‑

s3,将剩余熔体铝料6下降移除气氛保护炉11并运送至回收槽7中进行回收,再将清空的装料容器3运送至加料漏斗2的下方进行固体铝料1的添加。

[0076]

本实施例所得高纯铝s1

‑

s3的纯度见表1。

[0077]

实施例3

[0078]

本发明提供一种旋转偏析提纯制备高纯金属的方法,所述方法包括以下步骤:

[0079]

(1)将纯度为3n的固体硅料1通过加料漏斗2添加至装料容器3内,固体硅料1的添加量为100kg,通过运载车4将满载固体硅料1的装料容器3运送至气氛保护加热炉10的底部;

[0080]

(2)将满载固体硅料1的装料容器3升至气氛保护加热炉10的内部,向炉体内持续通入氩气,并维持炉内压强为60000pa,炉内温度为1600℃,待固体硅料1完全熔化后得到熔体硅料5;

[0081]

(3)将满载熔体硅料5的装料容器3运送至气氛保护炉11的底部并升至炉体内,向炉体内持续通入氩气,并维持炉内压强为60000pa,炉内温度为1600℃;

[0082]

(4)将旋转结晶器14浸入步骤(3)所得熔体硅料5的内部,旋转结晶器14外径为装料容器3内径的1/5,旋转结晶器14长度与装料容器3高度的1/5,旋转结晶器14浸入熔体硅料5深度为熔体硅料5总深度的1/5,旋转结晶器14的中心层15内持续通入液氩的同时保持旋转状态,且转速为400rpm;

[0083]

(5)待旋转结晶器14外层的硅凝固完成后,以10mm/min速率提升至气氛保护炉11外部,经分离后得到高纯硅s1,随后将旋转结晶器14返回至气氛保护炉11内部,重复步骤(4)的操作,该过程中气氛保护炉11的内部温度和压强保持不变;

[0084]

(6)重复步骤(4)和(5)的操作共计7次,得到重量均为5kg的高纯硅s2

‑

s7,将剩余熔体硅料6下降移除气氛保护炉11并运送至回收槽7中进行回收,再将清空的装料容器3运送至加料漏斗2的下方进行固体硅料1的添加。

[0085]

本实施例所得高纯硅s1

‑

s7的纯度见表1。

[0086]

实施例4

[0087]

本发明提供一种旋转偏析提纯制备高纯金属的方法,所述方法包括以下步骤:

[0088]

(1)将纯度为3n的海绵钛1通过加料漏斗2添加至装料容器3内,海绵钛1的添加量为150kg,通过运载车4将满载海绵钛1的装料容器3运送至气氛保护加热炉10的底部;

[0089]

(2)将满载海绵钛1的装料容器3升至气氛保护加热炉10的内部,向炉体内持续通入氩气,并维持炉内压强为60000pa,炉内温度为1800℃,待海绵钛1完全熔化后得到熔体钛料5;

[0090]

(3)将满载熔体钛料5的装料容器3运送至气氛保护炉11的底部并升至炉体内,向

炉体内持续通入氩气,并维持炉内压强为60000pa,炉内温度为1800℃;

[0091]

(4)将旋转结晶器14浸入步骤(3)所得熔体钛料5的内部,旋转结晶器14外径为装料容器3内径的1/2,旋转结晶器14长度与装料容器3高度的1/3,旋转结晶器14浸入熔体钛料5深度为熔体钛料5总深度的1/4,旋转结晶器14的中心层15内持续通入液氩的同时保持旋转状态,且转速为300rpm;

[0092]

(5)待旋转结晶器14外层的钛凝固完成后,以10mm/min速率提升至气氛保护炉11外部,经分离后得到高纯钛s1,随后将旋转结晶器14返回至气氛保护炉11内部,重复步骤(4)的操作,该过程中气氛保护炉11的内部温度和压强保持不变;

[0093]

(6)重复步骤(4)和(5)的操作共计3次,得到重量均为40kg的高纯钛s2

‑

s3,将剩余熔体钛料6下降移除气氛保护炉11并运送至回收槽7中进行回收,再将清空的装料容器3运送至加料漏斗2的下方进行海绵钛1的添加。

[0094]

本实施例所得高纯钛s1

‑

s3的纯度见表1。

[0095]

实施例5

[0096]

本发明提供一种旋转偏析提纯制备高纯金属的方法,所述方法包括以下步骤:

[0097]

(1)将纯度为2n的固体锰料1通过加料漏斗2添加至装料容器3内,固体锰料1的添加量为300kg,通过运载车4将满载固体锰料1的装料容器3运送至气氛保护加热炉10的底部;

[0098]

(2)将满载固体锰料1的装料容器3升至气氛保护加热炉10的内部,向炉体内持续通入氩气,并维持炉内压强为60000pa,炉内温度为1400℃,待固体锰料1完全熔化后得到熔体锰料5;

[0099]

(3)将满载熔体锰料5的装料容器3运送至气氛保护炉11的底部并升至炉体内,向炉体内持续通入氩气,并维持炉内压强为60000pa,炉内温度为1400℃;

[0100]

(4)将旋转结晶器14浸入步骤(3)所得熔体锰料5的内部,旋转结晶器14外径为装料容器3内径的1/4,旋转结晶器14长度与装料容器3高度的1/4,旋转结晶器14浸入熔体锰料5深度为熔体锰料5总深度的1/3,旋转结晶器14的中心层15内持续通入液氩的同时保持旋转状态,且转速为100rpm;

[0101]

(5)待旋转结晶器14外层的锰凝固完成后,以10mm/min速率提升至气氛保护炉11外部,经分离后得到高纯锰s1,随后将旋转结晶器14返回至气氛保护炉11内部,重复步骤(4)的操作,该过程中气氛保护炉11的内部温度和压强保持不变;

[0102]

(6)重复步骤(4)和(5)的操作共计4次,得到重量均为20kg的高纯锰s2

‑

s4,将剩余熔体锰料6下降移除气氛保护炉11并运送至回收槽7中进行回收,再将清空的装料容器3运送至加料漏斗2的下方进行固体锰料1的添加。

[0103]

本实施例所得高纯锰s1

‑

s4的纯度见表1。

[0104]

表1

[0105][0106][0107]

由表1可知,相较于未提纯之前的固体金属,实施例1

‑

5所得高纯金属的纯度均得到了明显提升,满足了行业要求。

[0108]

对比例1

[0109]

本对比例提供一种高纯铝的分离提纯方法,所述方法采用cn103898338a中实施例1公开的方法,具体包括以下步骤:

[0110]

(1)选用27.5kg纯度为99.7%的工业原铝为原料,对其表面进行清理烘干;

[0111]

(2)将备好的原料放入熔炼炉,加热至750℃至完全熔化后保温1h;

[0112]

(3)加入精炼剂中间合金(铝硼合金),开启搅拌器搅拌反应,静置保温,开启下部出口,将底层2.5kg的铝液放出,将上层25kg的铝液转入偏析炉;

[0113]

(4)偏析结晶,偏析炉电阻加热至660℃保温1h,开启环形气体冷却管道,开启压实装置,开启间歇式超声波剥晶装置,4h后,铝液剩余25%时停止,将上层铝液倒出;

[0114]

(5)将不锈钢坩埚提出冷却至常温,取出铝锭,将结晶锭的头、尾部分别去除质量的3%、10%,中间部分即为所需纯度的高纯铝,重达17kg。

[0115]

经检测,符合gb/t8644

‑

2000重熔用精铝锭4.3n标准。

[0116]

相较于实施例2,本对比例需要额外添加精炼剂中间合金,增加了处理成本,且制备所得高纯铝的纯度虽然符合gb/t8644

‑

2000重熔用精铝锭4.3n标准,但是远不及实施例2,仍有较大的提升空间。

[0117]

由此可见,本发明提供的装置攻克了在线加料、金属料运输、金属料熔化、金属熔体提纯、金属熔体回收等多个单元的匹配衔接难题,实现了高纯金属材料的高效、稳定和连续化制备;此外,本发明提供的方法基于冷却体高速旋转过程产生的界面剪切力对溶质扩散层和温度边界层的减薄来实现传质与传热协同强化,达到了晶体快速生长与杂质分凝去除的目的,克服了目前凝固偏析法制备高纯金属材料过程中存在的效率低、时间长、能耗高等普遍问题。

[0118]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1