一种防火门芯板及其制备工艺及防火门的制作方法

1.本申请涉及防火门领域,更具体地说,它涉及一种防火门芯板及其制备工艺及防火门。

背景技术:

2.防火门是指在一定时间内能够满足耐火完整性和耐火隔热性要求的门。防火门除具有普通门的作用外,更具有阻止火势蔓延和延期扩散的作用,可在一定时间内阻挡火焰,确保人员安全疏散。

3.防火门芯板是防火门防火阻燃作用的关键,门芯板通常由具有耐火隔热的粘结剂与其它材料混合制成。如申请号为cn201811530510.4的中国专利申请中公开了一种氯氧镁防火门芯板及其制备方法与应用,氯氧镁防火门芯层包括质量比为(40

‑

53):(44

‑

51):(0.1

‑

5):(5

‑

15)的氧化镁、氯化镁、复配改性添加剂、复配发泡剂。

4.上述技术方案中,由于氧化镁与氯化镁反应得到的凝胶物质强度较低,导致门芯板强度差,容易掉渣掉灰,使得门芯板的防火性能下降。

5.申请内容为了解决相关技术中防火门芯板强度较低,导致防火门防火性能下降的问题,本申请提供一种防火门芯板及其制备工艺及防火门.第一方面,本申请提供一种防火门芯板,采用如下的技术方案:一种防火门芯板,由包含如下重量份的原料制成:膨胀珍珠岩:26~38份;氯化镁:13~26份;轻烧氧化镁:33~45份;填料:10~15份;稳定剂:2~4份;水:17~28份;所述稳定剂由元明粉、磷酸二氢镁、铵盐、三乙醇胺按照(12~15):(3~8):(4~6):(0.5~2)的重量比组成。

6.本申请中采用氧化镁、氯化镁与水水化反应生成的凝胶物质作为粘结剂,采用膨胀珍珠岩作为防火芯板的骨料,两者均具有较好的耐火隔热作用,能够保障防火门芯板的防火性能。另外,本申请中采用了由元明粉、磷酸二氢镁、铵盐与三乙醇胺一同配合制得的稳定剂,以提高凝胶物质的生成量与稳定性,进而改善防火门芯板的强度。

7.其中,元明粉能够与氧化镁和氯化镁水化产生的副产物氢氧化镁反应,并生成硫酸镁,进而参与水化反应生成氯氧镁凝胶,提高了凝胶的强度,有利于提高凝胶的稳定性以及密实性,进而增强防火门芯板的强度。

8.磷酸二氢镁具有吸湿性,可以提高凝胶体系的稳定性,提高材料体系的强度,磷酸二氢镁可电离产生阴离子,并参与到氯氧镁凝胶体系中进行水化反应,形成多核水羟基镁

水合层,减少体系中氢氧化镁的生成,提高硫氧镁凝胶的强度,最终增强防火门芯板的强度和稳定性。

9.铵盐能够抑制氢氧化镁的生成,并且有效溶解水化过程中包覆于氧化镁表面的氢氧化镁,促进凝胶的生成,以提高防火门芯板的强度。

10.另外,上述组分复配得到的稳定剂还能够减少的析出与游离现象,减少防火门芯板与面板的锈蚀、腐烂现象,保障防火门的密封性与隔热性。

11.三乙醇胺对水化反应具有乳化作用,能够降低溶液的表面张力,促进水化反应充分进行,提高凝胶生成量,从而有利于提高防火门芯板的强度。

12.优选的,以重量份数计,所述防火门芯板的原料还包括沸石12~18份。

13.由于沸石内部充满了空腔与孔道,且内表面积较大,因此可以为氯氧镁凝胶的填充提供更多的外部空间,从而提高凝胶的强度,最终提高防火门芯板的强度,增强防火门的防火性能。

14.优选的,所述填料采用纳米炭黑与硅灰中的一种或其组合物。

15.纳米炭黑具有优异的绝热性与机械强度,将其填充于氯化镁凝胶体系中,能够提高防火门芯板的密实度与强度,同时,提高防火门芯板的隔热作用。硅灰具有填充作用,将其填充于氯化镁凝胶体系中,能够提高防火门芯板的密实度,减少缝隙,从而提高防火门芯板的耐火隔热性能。

16.优选的,所述纳米炭黑与硅灰的重量比为1:3。

17.采用纳米炭黑与硅灰复配得到的填料,其填充性较好,能够有效改善防火门芯板的强度与隔热效果,且能够减少防火门芯板与面板的锈蚀、腐烂,保障防火门的密封性与强度,从而保障其防火性能的长效性。

18.优选的,所述铵盐采用硫酸铵。

19.铵盐能够抑制氢氧化镁的生成,并且有效溶解水化过程中包覆于氧化镁表面的氢氧化镁,促进凝胶的生成,以提高防火门芯板的强度。采用硫酸铵对凝胶的生成具有促进作用,效果较好,且防火门不易产生返卤现象,降低门板防火性能。

20.优选的,所述轻烧氧化镁中氧化镁的活性镁含量为80~85%。

21.活性镁含量适宜,不易造成防火门芯板龟裂,可减少芯板上缝隙的产生,最终,提高防火门的防火性能。

22.第二方面,本申请提供一种防火门芯板的制备工艺,采用如下的技术方案:一种防火门芯板的制备工艺,包括如下步骤:s1:将氯化镁充分溶解于水中,得到氯化镁溶液,加入轻烧氧化镁,混合均匀,然后依次加入其它原料,制得浆料;s2:将浆料浇筑于模具中,震荡均匀,再将模具置于温度为20~40℃,相对湿度为40~50%的环境中进行初步养护,得到半成品;s3:将半成品取出于6~10mpa的压力下压制20~30s,再放入温度为30~50℃,相对湿度为40~50%的环境中进行二次养护,使浆料完全成型,脱模得到防火门芯板。

23.通过采用上述技术方案,初步养护后的防火门芯板具有一定的强度,将其在高压下进行压制,可促进浆料中气体的排出,提高浆料的密实度,进而提高防火门芯板的成型强度与隔热作用。

24.优选的,步骤s3中,制得的防火门芯板的体积含水率<5%。

25.通过采用上述技术方案,体积含水率小于5%时,防火门芯板在受热时不易产生水蒸气,造成爆裂或产生缝隙,提高防火门的防火性能。

26.第三方面,本申请提供一种防火门,采用如下的技术方案:一种防火门,采用上述任一项防火门芯板加工制得。

27.该防火门不仅具有优异的强度,不易发生掉渣掉灰现象,使用寿命长;且其密实性好,隔热作用强。

28.综上所述,本申请具有以下有益效果:1、由于本申请采用稳定剂提高氯氧镁凝胶的强度与稳定性,进而提高防火门芯板的强度,降低其掉渣掉粉的概率,使得防火门的防火性能显著提高。

29.2、本申请中采用沸石与纳米炭黑或硅灰作为防火门芯板的填料,在提高防火门芯板强度的同时,增强了其隔热作用。

30.3、本申请的方法,通过对防火门芯板进行压制,促进了芯板内气体的排出,使得芯板更为密实,有效提高其强度及隔热防护性能。

具体实施方式

31.以下结合实施例对本申请作进一步详细说明。实施例

32.实施例1,一种防火门芯板,各组分的选择如表1所示,且按照如下步骤制备得到:s1:将氯化镁充分溶解于水中,得到氯化镁溶液,加入轻烧氧化镁,搅拌混合均匀,然后依次加入稳定剂、膨胀珍珠岩、沸石纳米炭黑与硅灰,制得浆料;s2:将浆料浇筑于模具中,震荡均匀,使浆料平整,再将模具置于温度为30℃,相对湿度为50%的环境中进行初步养护,养护时间为10h,得到半成品;s3:将半成品取出于7.5mpa的压力下压制20s,排出气体,再放入温度为45℃,相对湿度为50%的环境中进行二次养护,养护时间为7天,使浆料完全成型,脱模得到体积含水率为3%的防火门芯板。

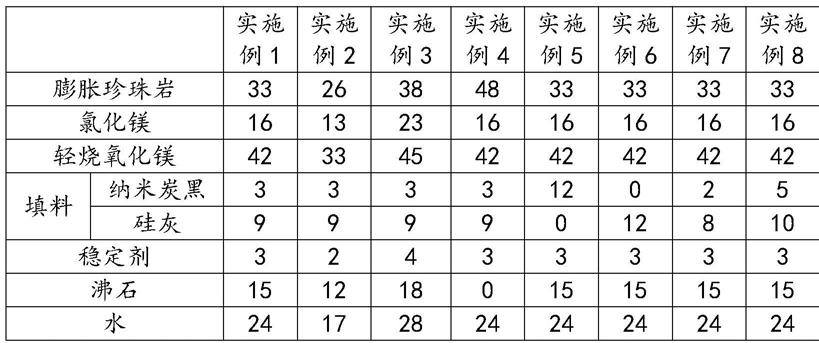

33.实施例2~8,一种防火门芯板,与实施例1的区别在于,各原料组分的选择及其用量如表1所示。表1 实施例1~8中防火门芯板的原料组分及其相应用量(

㎏

)

34.表1中,稳定剂均由重量比为13:6:5:1的元明粉、磷酸二氢镁、硫酸铵(铵盐)与三乙醇胺混合得到;轻烧氧化镁中活性镁的含量为80。

35.实施例9,一种防火门芯板,与实施例1的区别在于,步骤s3的具体操作为:将半成品放入温度为45℃,相对湿度为50%的环境中进行二次养护,养护时间为7天,使浆料完全成型,脱模得到体积含水率为3%的防火门芯板。

36.实施例10,一种防火门芯板,与实施例1的区别在于,步骤s3的具体操作为:将半成品取出于7.5mpa的压力下压制20s,再放入温度为45℃,相对湿度为50%的环境中进行二次养护,养护时间为6天,使浆料完全成型,脱模得到体积含水率为8%的防火门芯板。

37.对比例对比例1,一种防火门芯板,与实施例1的区别在于,稳定剂中未添加元明粉。

38.对比例2,一种防火门芯板,与实施例1的区别在于,稳定剂中未添加磷酸二氢镁。

39.对比例3,一种防火门芯板,与实施例1的区别在于,稳定剂中未添加硫酸铵(铵盐)。

40.对比例4,一种防火门芯板,与实施例1的区别在于,稳定剂中未添加三乙醇胺。

41.对比例5,一种防火门芯板,与实施例1的区别在于,步骤s1中未添加稳定剂。

42.对比例6,一种氯氧镁防火门芯板,按照如下步骤制备得到:s11:氯氧镁防火门芯层的制备:(1)按照本实施例1氯氧镁防火门芯板所含的组分及组分比例分别量取各组分原料;(2)将称取的所述氯化镁配制成氯化镁溶液,然后在搅拌处理的条件下依次加入包括复配改性添加剂、氧化镁粉和复配发泡剂,搅拌处理后,形成所述膏状混合物;(3)将所述膏状混合物进行模压固化成型,形成氯氧镁防火门芯板。

43.s12:耐温涂层浆料的配制:氧化铝、氧化硅、氧化锆、纳米中空陶瓷玻璃微珠、水性调和剂按1:1:1:3:60搅拌均匀,配置成耐温涂层浆料。

44.s13:采用喷涂的方法将步骤s12中配制的耐温涂层浆料在步骤s11制备的氯氧镁防火门芯层的耐火表面上形成耐温涂层,自然晾干;s14:用切割机将半成品氯氧镁防火门芯板切割成产品所需大小。

45.应用例应用例1~16,一种防火门,按照如下方法制备得到:将实施例1~10与对比例1~6制得的防火门芯板表面贴合面板,面板采用1mm厚的钢板。

46.性能检测试验试验1:防火门芯板强度测试试样制备:在上述每一组实施例与对比例制备得到的3块防火门芯板上各切下一块300m*300m的板作为试样。

47.试验方法:将上述实施例与对比例制备得到的防火门芯板试样按照jg/t 470

‑

2015《菱镁防火门芯板》中的标准进行检测。采用数控开槽机对试样对角线角点的侧边进行开槽,并且开槽压力以50n/s的速度匀速增加,使试样破坏,记下最大载荷值,计算得到内结合强度(n/mm2),测试结果如表2所示。

48.表2 防火门芯板强度测试结果防火门芯板强度测试结果试验2:防火门芯板耐火性能测试试验方法:按照gb/t 7633

‑

2008《门和卷帘的耐火试验方法》中要求进行,并采用测温热电偶对试件背火面平均温升和最高温升进行测量。当耐火试验进行至1.00h时记录门扇背火面平均温升和最高温升数据,试验结果如表3所示。

49.表3 防火门芯板耐火性能测试结果试验结果分析:(1)结合实施例1~10和对比例1~6并结合表2与表3可以看出,在防火门芯板的原料中添加元明粉、磷酸二氢镁、铵盐与三乙醇胺按比例复配制得的稳定剂,可显著提高防火门芯板的强度与耐火性能,且采用四种组分复配得到的稳定剂效果最佳。其原因可能在于,氯氧镁凝胶在水化成型过程中,伴随有氢氧化镁的产生,然而氢氧化镁无增强作用,对于凝胶的强度以及防火门的芯板的强度作用较小。另外,凝胶体系稳定性较差,已发生水解,使得凝胶强度下降。

50.本申请中的铵盐与元明粉一同配合,可抑制氢氧化镁的产生,且能够将已生成的氢氧化镁转化为对凝胶体系强度有利的成分,从而增强防火门芯板的强度。而本申请中的磷酸二氢镁与三乙醇胺一同配合,能够参与水化反应,形成稳定的多核水羟基镁水合层,提高凝胶体系的稳定性及强度,最终,提高防火门芯板的强度及耐火性能。

51.(2)结合实施例1和实施例4并结合表2与表3可以看出,采用沸石能够有效提高防火门芯板的强度与耐火性能。其原因可能在于,沸石内部充满了空腔与孔道,内表面积较大,因此可以为氯氧镁凝胶的填充提供更多的外部空间,在芯板结构中形成连接更为稳固的凝胶体系,从而提高防火门芯板的强度,增强其耐火性能。

52.(3)结合实施例1和实施例4并结合表2与表3可以看出,采用重量比为1:3的纳米炭黑与硅灰复配得到的填料,可有效提高防火门芯板的强度与耐火性能。其原因可能在于,纳米炭黑具有优异的增强作用与隔热作用;硅灰具有较高的填充性能,可增强防火芯板的密实性,进一步增强防火门芯板的强度与隔热耐火性能。

53.(4)结合实施例1和实施例9并结合表2与表3可以看出,通过对防火芯板进行适当的压制,可有效提高防火门芯板的强度与耐火性能。其原因可能在于,防火门芯板经初步养护后具有一定的强度,然而,其内部硬凝胶以及沸石等物质的原因,还残留有部分气体难以排除,降低了防火门芯板的密实度,不利于增强其强度及隔热性能。本申请通过对其进行压制,将其内部的气体排出,增加其密实性,从而提高防火门芯板的强度与耐火性能。

54.本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1