一种恒温浇筑玻璃防止出现裂痕快速脱模装置的制作方法

1.本发明涉及玻璃浇筑相关技术领域,尤其是涉及一种恒温浇筑玻璃防止出现裂痕快速脱模装置。

背景技术:

2.目前的有些玻璃制品在瓶装制作过程中采用的是气吹制作,有较大的问题,主要存在的是加工时间漫长,采用的是人工吹制,难以保证加工出来的工件的质量统一,而且在这种浇筑按压式的玻璃制品加工对于那种给装置的热胀冷缩的现象尤为明显,过快的冷却就会导致工件内部的出现裂纹,从而使加工出来的工件直接作废。

技术实现要素:

3.针对现有技术的不足,本发明的目的在于提供了一种恒温浇筑玻璃防止出现裂痕快速脱模装置,以解决现有玻璃制品的设备在加工时采用人工吹制和加工出来的工件问题。 实现上述目的本发明的技术方案为,恒温浇筑玻璃防止出现裂痕快速脱模装置。

4.利用本发明的技术方案制作的一种恒温浇筑玻璃防止出现裂痕快速脱模装置,包括注模箱、设置在注模箱内设有浇筑腔,所述注模箱上固定连接有液压机,所述液压机上滑动连接有用于给装置提供按压建模的初步压模装置,所述注模箱上设有自动给玻璃压模保温的恒温装置,所述浇筑腔内壁上固定连接有定位块,所述定位块上设有自动控制玻璃脱件的传动控制装置,所述液压机滑动连接有液压主轴,通过所述液压主轴上面的压模装置有效的实现了加工出来的工件不会有于温差的问题导致工件出现裂痕。

5.所述液压主轴上固定连接有按压块,所述浇筑腔内壁上固定连接有定位块,所述定位块内固定连接有第二压敏元件,所述定位块上滑动连接有按压滑杆,所述按压滑杆与所述第二压敏元件之间固定连接有弹簧,所述按压滑杆与所述按压块能够接触连接,通过所述液压主轴下移带动所述按压块一同下移进而通过所述按压块按压到所述按压滑杆,通过带动所述按压滑杆下移并将压力信号传输给所述第二压敏元件,实现控制自动脱件和压模的复位。

6.所述定位块上滑动连接有热涨滑块,所述热涨滑块上固定连接有加热机,所述加热机上固定连接有第三控制元件,所述热涨滑块上固定连接有加热板,所述注模箱内设有模型腔,通过所述加热机实现给所述加热板加温,从而实现装置在浇筑的时候始终保持恒定的温度,防止出现加工出现的事故。

7.所述注模箱上转动连接有拨动转轴,所述注模箱上固定连接有拨动电机,所述拨动电机上固定连接有第二控制元件,所述拨动电机与所述拨动转轴转动连接,所述注模箱上滑动连接有封板,所述注模箱内设有排件腔,所述排件腔内壁上固定连接有保护弹簧,通过所述第二控制元件控制所述拨动电机的转动,有效的实现了装置自动实现高效脱件的效果。

8.所述液压主轴上固定连接有空压机,所述空压机上固定连接有第一控制元件,所

述空压机上固定连接有排气管,所述液压主轴上固定连接有缓冲滑块,通过所述第一控制元件控制所述空压机的启动,有效的实现了装置将工件按压成型过后再将其自动脱件和冷却。

9.所述缓冲滑块上滑动连接有出模压柱,所述出模压柱上固定连接有卡位块,所述出模压柱内设有气压腔,所述出模压柱上固定连接有第一压敏元件,所述缓冲滑块上固定连接有防脱按压板,所述防脱按压板与所述卡位块之间设有复位弹簧,通过所述防脱按压板按压到所述第一压敏元件进而将压力信号传输给所述第一压敏元件,再由所述第三控制元件接受并且控制所述加热机的启动,实现装置内的自动恒温加工。

10.采用了上述技术方案,本发明具有以下的有益效果:本装置采用恒温按压浇筑工件,有效的避免了在按压建模的过程中始终保证玻璃熔液的温度恒定,从而加工出精制的玻璃器具,进而避免了在按压建模的过程中玻璃熔液冷却硬化的情况出现,而且装置内考虑到了让涨冷缩的情况,避免出现装置在初步按压建模的时候工件的大小和加工出来的工件的大小部统一的情况出现,尤其是在加工那些玻璃制品的瓶盖磨砂配合时,这种对精度的要求就显得尤为重要。

附图说明

11.为了更清楚地说明发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

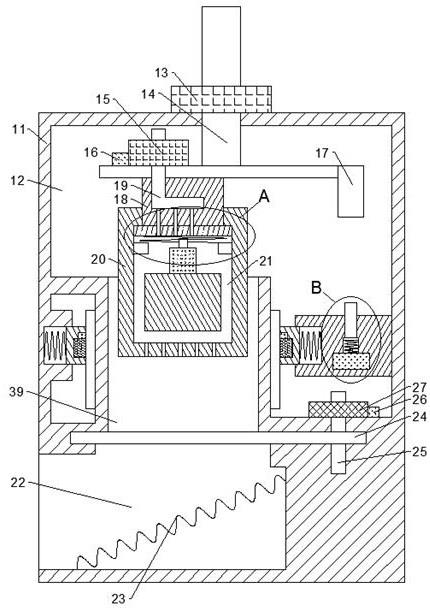

12.图1是本发明所述恒温浇筑玻璃防止出现裂痕快速脱模装置的结构示意图;图2为“加热板”的放大结构示意图;图3为图1在“a”处放大的结构示意图;图4为图1在“b”处放大的结构示意图。

具体实施方式

13.下面结合附图和实施例,对本发明进一步详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下

”ꢀ

指的是附图中的方向,词语“底部”和“顶部”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

14.如图1至4所示,一种恒温浇筑玻璃防止出现裂痕快速脱模装置,包括注模箱11、设置在注模箱11内设有浇筑腔12,所述注模箱11上固定连接有液压机13,所述液压机13上滑动连接有用于给装置提供按压建模的初步压模装置,所述注模箱11上设有自动给玻璃压模保温的恒温装置,所述浇筑腔12内壁上固定连接有定位块38,所述定位块38上设有自动控制玻璃脱件的传动控制装置,所述液压机13滑动连接有液压主轴14,通过所述液压主轴14上面的压模装置有效的实现了加工出来的工件不会有于温差的问题导致工件出现裂痕。

15.参照附图1和4所示,所述液压主轴14上固定连接有按压块17,所述浇筑腔12内壁上固定连接有定位块38,所述定位块38内固定连接有第二压敏元件37,所述定位块38上滑动连接有按压滑杆36,所述按压滑杆36与所述第二压敏元件37之间固定连接有弹簧,所述

按压滑杆36与所述按压块17能够接触连接,通过所述液压主轴14下移带动所述按压块17一同下移进而通过所述按压块17按压到所述按压滑杆36,通过带动所述按压滑杆36下移并将压力信号传输给所述第二压敏元件37,实现控制自动脱件和压模的复位。

16.参照附图1和2所示,所述定位块38上滑动连接有热涨滑块29,所述热涨滑块29上固定连接有加热机31,所述加热机31上固定连接有第三控制元件30,所述热涨滑块29上固定连接有加热板28,所述注模箱11内设有模型腔39,通过所述加热机31实现给所述加热板28加温,从而实现装置在浇筑的时候始终保持恒定的温度,防止出现加工出现的事故。

17.参照附图1所示,所述注模箱11上转动连接有拨动转轴25,所述注模箱11上固定连接有拨动电机27,所述拨动电机27上固定连接有第二控制元件26,所述拨动电机27与所述拨动转轴25转动连接,所述注模箱11上滑动连接有封板24,所述注模箱11内设有排件腔22,所述排件腔22内壁上固定连接有保护弹簧23,通过所述第二控制元件26控制所述拨动电机27的转动,有效的实现了装置自动实现高效脱件的效果。

18.参照附图1所示,所述液压主轴14上固定连接有空压机15,所述空压机15上固定连接有第一控制元件16,所述空压机15上固定连接有排气管19,所述液压主轴14上固定连接有缓冲滑块18,通过所述第一控制元件16控制所述空压机15的启动,有效的实现了装置将工件按压成型过后再将其自动脱件和冷却。

19.参照附图1和3所示,所述缓冲滑块18上滑动连接有出模压柱20,所述出模压柱20上固定连接有卡位块35,所述出模压柱20内设有气压腔21,所述出模压柱20上固定连接有第一压敏元件34,所述缓冲滑块18上固定连接有防脱按压板32,所述防脱按压板32与所述卡位块35之间设有复位弹簧33,通过所述防脱按压板32按压到所述第一压敏元件34进而将压力信号传输给所述第一压敏元件34,再由所述第三控制元件30接受并且控制所述加热机31的启动,实现装置内的自动恒温加工。

20.工作原理:初始时,防脱按压板32没有和第一压敏元件34接触,液压主轴14处于最上侧,封板24处于封闭状态,按压滑杆36处于最上侧。

21.工作时,先向模型腔39内加入玻璃熔液,然后启动液压机13,通过液压机13的启动带动液压主轴14一同下降,再由液压主轴14上固定连接的缓冲滑块18连带着一同下移,通过玻璃熔液的在不同温度上的面的流动阻力,进而对出模压柱20产生不同的阻力,进而使缓冲滑块18和出模压柱20产生了相对移动,通过缓冲滑块18上固定连接的防脱按压板32按压到第一压敏元件34,而第一压敏元件34将压力信号传输给第三控制元件30,进而控制加热机31的启动有效的实现了加热板28对模型腔39内腔恒温加热,而防脱按压板32不会一直下降,通过卡位块35阻止缓冲滑块18和出模压柱20之间的继续相对下滑,进而使出模压柱20将玻璃按压出模型,而液压主轴14的持续下降的过程会使按压块17也一同下移,再由按压块17按压到按压滑杆36,通过按压滑杆36按压到第二压敏元件37,进而将压力信号传输给第二控制元件26和第一控制元件16,通过第二控制元件26控制拨动电机27的启动,再由拨动转轴25转动,带动拨动转轴25上固定连接的封板24一同转动,而第一控制元件16通过控制空压机15启动,将气体通过排气管19输送到气压腔21内,再由气压将模型腔39内的工件排出到排件腔22内,有效的实现了自动排件和降温的效果。

22.上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员

对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1