一种壳聚糖基氮掺杂碳气凝胶吸波材料及其制备方法

1.本发明属于材料制备和微波吸收材料的技术领域,具体涉及的是一种壳聚糖基氮掺杂碳气凝胶吸波材料及其制备方法。

背景技术:

2.无线通讯技术的迅速发展和电子设备的广泛应用,造成了严重的电磁污染,已成为继噪声污染、空气污染和水污染之后的一种新型污染,给人体健康、精密仪器控制、通信系统运行等造成严重威胁,电磁波吸收材料的开发成为解决电磁污染的重要技术路径。在军事领域,为满足军事设备现代化的发展需求,吸波材料的研究对降低武器系统的可探测性、实现雷达隐身具有重要意义。基于吸波材料在社会发展和国防建设中的重要作用,轻质、绿色、低成本、高性能电磁波吸收材料的研发和应用成为各国学者日益关注的研究热点。

3.相较于传统粉体电磁波吸收材料,碳气凝胶材料具有独特的三维网络结构以及高比表面积、低密度等优点,可在低填充量的条件下实现高效导电网络的构筑,进而赋予材料较强的电磁波衰减能力;其丰富的孔道结构为电磁参数调控和阻抗匹配优化提供了重要结构基础,且冷冻铸造技术的发展为三维气凝胶材料孔道结构参数调控提供了新的技术手段。同时,生物质材料的应用对于实现电磁波吸收材料的绿色环保、低成本制备具有重要意义。

4.基于上述分析可知,利用壳聚糖生物质前驱体,通过冷冻铸造

‑

冷冻干燥

‑

碳化工艺制备的壳聚糖基氮掺杂碳气凝胶为电磁污染防护、军事隐身提供了新思路,在微波吸收领域具有重要应用前景。

技术实现要素:

5.本发明的目的在于提供一种宽频、高效的壳聚糖基氮掺杂碳气凝胶吸波材料及其制备方法。该材料吸波性能突出,在厚度为5.1mm时反射损耗值可达

‑

68.8db,有效吸收带宽可覆盖整个x波段。该材料制备工艺简单、成本低、结构可控性高,可通过前驱体浓度、冷铸条件和碳化温度等实现吸波性能的多尺度调控。

6.本发明所采用的具体技术方案如下:

7.一方面,本发明提供了一种壳聚糖基氮掺杂碳气凝胶吸波材料的制备方法,其具体如下:

8.s1:将壳聚糖加入稀醋酸溶剂中,搅拌至壳聚糖充分溶解,得到壳聚糖前驱体溶液;

9.s2:将所述壳聚糖前驱体溶液进行冷冻铸造,随后冷冻干燥后得到壳聚糖气凝胶;

10.s3:将所述壳聚糖气凝胶在惰性气氛下进行碳化处理,冷却后得到壳聚糖基氮掺杂碳气凝胶吸波材料。

11.作为优选,所述s1中,稀醋酸溶剂的浓度为1%v/v,通过向水中加入冰醋酸制备得

到。

12.作为优选,所述s1中,壳聚糖的加入量为1~4g。

13.作为优选,所述s1中,搅拌速度为400r/s。

14.作为优选,所述s2中,将所述壳聚糖前驱体溶液倒入定向冷铸模具中进行冷冻铸造,所述定向冷铸模具包括用于实现壳聚糖前驱体溶液与冷源间温度传导的铜质底座和用于盛装壳聚糖前驱体溶液的聚四氟乙烯方管。

15.作为优选,所述s2中,冷冻铸造的温度为

‑

20℃~

‑

196℃,时间为3h。

16.作为优选,所述s2中,冷冻干燥在

‑

84℃的冷冻干燥机中进行,冷冻干燥时间为24h。

17.作为优选,所述s3中,碳化处理具体如下:

18.以2℃/min的升温速率,从室温升温至650℃~700℃并保温1h,随后自然冷却至室温。

19.作为优选,所述惰性气氛为氩气气氛。

20.第二方面,本发明提供了一种根据上述任一所述制备方法制得的壳聚糖基氮掺杂碳气凝胶吸波材料。

21.本发明相对于现有技术而言,具有以下有益效果:

22.(1)本发明选用生物质材料壳聚糖作为前驱体,原料易得、生产成本低,同时在未使用外掺氮源的条件下实现原位掺氮,有助于材料本身电磁波衰减能力的提高;

23.(2)本发明借助冷冻铸造

‑

冷冻干燥工艺在材料内部成功构筑微米级定向孔道,结构可控性强,有助于实现材料电磁性质和吸波性能的多尺度调控;

24.(3)本发明所制备的壳聚糖基氮掺杂碳气凝胶吸波材料在低密度(43mg/cm3)、低填充量(<5wt.%)的条件下,反射损耗高达

‑

68.8db(厚度=5.1mm),有效吸收带宽可覆盖整个x波段,较好地满足了当前电磁波吸收材料“轻、薄、宽、强”的应用需求。

附图说明

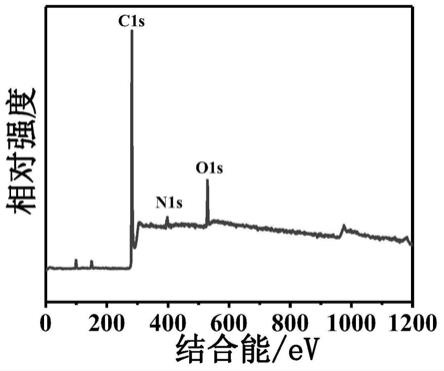

25.图1为实施例1中壳聚糖基氮掺杂碳气凝胶吸波材料的xps总谱图;

26.图2为实施例1中壳聚糖基氮掺杂碳气凝胶吸波材料的sem图片;

27.图3为实施例1中壳聚糖基氮掺杂碳气凝胶吸波材料在不同厚度的反射损耗曲线;

28.图4为实施例1、实施例2、实施例3和实施例4所制备的壳聚糖基氮掺杂碳气凝胶吸波材料的反射损耗曲线(厚度=5mm)。

具体实施方式

29.下面结合附图和具体实施方式对本发明做进一步阐述和说明。本发明中各个实施方式的技术特征在没有相互冲突的前提下,均可进行相应组合。

30.本发明提供了一种壳聚糖基氮掺杂碳气凝胶吸波材料的制备方法,该制备方法具体如下:

31.s1:首先,通过将冰醋酸加入水中制备得到浓度为1%v/v的稀醋酸溶剂。将1~4g的壳聚糖加入稀醋酸溶剂中,在室温下将两者充分搅拌,直至壳聚糖充分溶解在稀醋酸溶剂中,得到壳聚糖前驱体溶液。

32.s2:将16g通过步骤s1制备得到的壳聚糖前驱体溶液倒入定向冷铸模具中进行冷冻铸造,冷冻铸造所使用的冷源可以采用低温试验箱或液氮,冷冻铸造的温度可以采用

‑

20℃~

‑

196℃,冷冻铸造的时间可以采用3h。将冷冻铸造后得到的产物放入冷冻干燥机中进行冷冻干燥,冷冻干燥的温度可以采用

‑

84℃,冷冻干燥时间可以采用24h。通过冷冻干燥处理后,最终得到的产物为壳聚糖气凝胶。

33.其中,定向冷铸模具采用自行设计的模具,该模具包括上下两部分,即铜质底座和聚四氟乙烯方管,聚四氟乙烯方管用于盛装壳聚糖前驱体溶液,铜质底座用于实现壳聚糖前驱体溶液与冷源间的温度传导。

34.s3:将制备得到的壳聚糖气凝胶在惰性气氛(如氩气气氛)下进行碳化处理,即以2℃/min的升温速率,从室温升温至650℃~700℃并保温1h,随后自然冷却至室温。冷却后得到壳聚糖基氮掺杂碳气凝胶吸波材料。

35.实施例1

36.本实施例制备了一种壳聚糖基氮掺杂碳气凝胶吸波材料,具体实施步骤如下:

37.s1:量取1ml的冰醋酸加入100ml去离子水中,配制得到浓度为1%(v/v)的稀醋酸溶剂。

38.s2:称取3g壳聚糖加入s1所配制的全部稀醋酸溶剂中,室温下以转速400r/s机械搅拌至壳聚糖充分溶解,得到壳聚糖前驱体溶液。

39.s3:将16g通过步骤s2所制备的壳聚糖前驱体溶液倒入定向冷铸模具中进行冷冻铸造,所使用的冷源为低温试验箱,冷铸温度为

‑

60℃,冷铸时间为3h。冷铸完成后转移至冷冻干燥机中,在

‑

84℃条件下低温干燥24h后得到壳聚糖气凝胶。

40.在本实施例中,定向冷铸模具包括铜质底座和聚四氟乙烯方管两部分,铜质底座尺寸为100*100*5mm,聚四氟乙烯方管壁厚5mm,内腔尺寸为50*50*50mm。

41.s4:将s3所制备的壳聚糖气凝胶在氩气气氛下进行碳化处理,控制升温速率为2℃/min,从室温升温至680℃,保温1h,再在氩气气氛下自然冷却至室温,得到壳聚糖基氮掺杂碳气凝胶吸波材料。

42.如图1所示,为制备得到的壳聚糖基氮掺杂碳气凝胶吸波材料的xps总谱图。从图中可以看出,该吸波材料主要由c、n、o三种元素组成,其中氮元素衍射峰的存在说明该制备方法在未使用外掺氮源的条件下成功实现了原位氮掺杂。

43.如图2所示,为制备得到的壳聚糖基氮掺杂碳气凝胶吸波材料的sem图片。从图中可以看出,该吸波材料具有微米级胞状结构,说明该制备方法通过冷冻铸造

‑

冷冻干燥工艺在样品内部成功实现三维网络结构的构筑。

44.如图3所示,为制备得到的壳聚糖基氮掺杂碳气凝胶吸波材料在不同厚度条件下的反射损耗曲线。从图中可以看出,该吸波材料具有优异的电磁波吸收性能,厚度为5.1mm时的反射损耗值达

‑

68.8db,有效吸收带宽覆盖整个x波段。

45.实施例2

46.本实施例采用与实施例1相同的制备方法,但与实施例1不同的是:在步骤s2中,壳聚糖的加入量为2g,其他与实施例1相同,具体如下:

47.s1:量取1ml的冰醋酸加入100ml去离子水中,配制得到浓度为1%(v/v)的稀醋酸溶剂。

48.s2:称取2g壳聚糖加入s1所配制的全部稀醋酸溶剂中,室温下以转速400r/s机械搅拌至壳聚糖充分溶解,得到壳聚糖前驱体溶液。

49.s3:将16g通过步骤s2所制备的壳聚糖前驱体溶液倒入定向冷铸模具中进行冷冻铸造,所使用的冷源为低温试验箱,冷铸温度为

‑

60℃,冷铸时间为3h。冷铸完成后转移至冷冻干燥机中,在

‑

84℃条件下低温干燥24h后得到壳聚糖气凝胶。

50.s4:将s3所制备的壳聚糖气凝胶在氩气气氛下进行碳化处理,控制升温速率为2℃/min,从室温升温至680℃,保温1h,再在氩气气氛下自然冷却至室温,得到壳聚糖基氮掺杂碳气凝胶吸波材料。

51.结果发现,本实施例中所制备的吸波材料虽然也在有效性能范围内,但是与实施例1相比,壳聚糖前驱体浓度降低,本实施例得到的样品中,吸波剂整体含量减少、结构宏观有序度降低。

52.实施例3

53.本实施例采用与实施例1相同的制备方法,但与实施例1不同的是:在步骤s3中,所使用的冷源为液氮,冷铸温度为

‑

196℃,其他与实施例1相同,具体如下:

54.s1:量取1ml的冰醋酸加入100ml去离子水中,配制得到浓度为1%(v/v)的稀醋酸溶剂。

55.s2:称取3g壳聚糖加入s1所配制的全部稀醋酸溶剂中,室温下以转速400r/s机械搅拌至壳聚糖充分溶解,得到壳聚糖前驱体溶液。

56.s3:将16g通过步骤s2所制备的壳聚糖前驱体溶液倒入定向冷铸模具中进行冷冻铸造,所使用的冷源为液氮,冷铸温度为

‑

196℃,冷铸时间为3h。冷铸完成后转移至冷冻干燥机中,在

‑

84℃条件下低温干燥24h后得到壳聚糖气凝胶。

57.s4:将s3所制备的壳聚糖气凝胶在氩气气氛下进行碳化处理,控制升温速率为2℃/min,从室温升温至680℃,保温1h,再在氩气气氛下自然冷却至室温,得到壳聚糖基氮掺杂碳气凝胶吸波材料。

58.结果发现,本实施例中所制备的吸波材料虽然也在有效性能范围内,但是与实施例1相比,本实施例得到的样品中,微米级孔道结构的孔径减小。

59.实施例4

60.本实施例采用与实施例1相同的制备方法,但与实施例1不同的是:在步骤s4中,碳化处理温度为700℃,其他与实施例1相同。

61.s1:量取1ml的冰醋酸加入100ml去离子水中,配制得到浓度为1%(v/v)的稀醋酸溶剂。

62.s2:称取3g壳聚糖加入s1所配制的全部稀醋酸溶剂中,室温下以转速400r/s机械搅拌至壳聚糖充分溶解,得到壳聚糖前驱体溶液。

63.s3:将16g通过步骤s2所制备的壳聚糖前驱体溶液倒入定向冷铸模具中进行冷冻铸造,所使用的冷源为低温试验箱,冷铸温度为

‑

60℃,冷铸时间为3h。冷铸完成后转移至冷冻干燥机中,在

‑

84℃条件下低温干燥24h后得到壳聚糖气凝胶。

64.s4:将s3所制备的壳聚糖气凝胶在氩气气氛下进行碳化处理,控制升温速率为2℃/min,从室温升温至700℃,保温1h,再在氩气气氛下自然冷却至室温,得到壳聚糖基氮掺杂碳气凝胶吸波材料。

65.结果发现,本实施例中所制备的吸波材料虽然也在有效性能范围内,但是与实施例1相比,本实施例得到的样品碳化程度提高,样品中存在更多的纳米石墨微晶结构。

66.通过对比分析实施例1、实施例2、实施例3和实施例4所制备的壳聚糖基氮掺杂碳气凝胶的反射损耗曲线,来探究实施例1、实施例2、实施例3和实施例4所制备的壳聚糖基氮掺杂碳气凝胶的吸波性能。结果如图4所示,相较于实施例2、实施例3和实施例4,实施例1所制备的壳聚糖基氮掺杂碳气凝胶的吸波性能有显著提升,说明多尺度结构调控对于材料吸波性能优化具有重要意义。

67.因此,本发明制备的壳聚糖基氮掺杂碳气凝胶具有低密度、高反射损耗、宽波段吸收的性能特点,且制备方法简单、结构可控,符合实际应用需求,在微波吸收材料技术领域具有巨大应用潜力。

68.以上所述的实施例只是本发明的一种较佳的方案,然其并非用以限制本发明。有关技术领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型。因此凡采取等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1