一种高强度耐火胶泥及其制作方法与流程

1.本发明属于耐火材料技术领域,涉及用于工业窑炉耐火砖的砌筑、修补、涂抹和喷涂的高强度耐火胶泥,具体涉及一种高强度耐火胶泥及其制作方法。

背景技术:

2.传统的胶泥为火硬性胶泥,即必须高温下才能产生强度,常温强度很低,这种特性对于一些需要边施工边转窑的使用条件是不安全的;另外,某些窑炉的最上部或最下部工作温度并不高,也无法使胶泥产生硬度,容易使耐火砖结合不牢固出现掉砖现象。

技术实现要素:

3.本发明的目的是提出一种高强度耐火胶泥及其制作方法,使其能克服传统胶泥的技术缺点,常温下即产生足够强度,经加热后随窑炉温度的上升,强度也随之增高,生产工艺简单,成本低,使用时根据窑炉情况用自来水以加水量控制胶泥的稠度。

4.本发明为完成上述目的采用如下技术方案:一种高强度耐火胶泥,高强度耐火胶泥的组分即重量百分比为:白刚玉粉50%

‑

70%、 高铝粉10%

‑

20%、超细氧化铝粉3%

‑

6%、蓝晶石粉5%

‑

8%、白泥4%

‑

6%、改性淀粉1%

‑

1.5%、膨润土1%

‑

2%、锂云母粉1%

‑

2%、羧甲基纤维素钠0.2%

‑

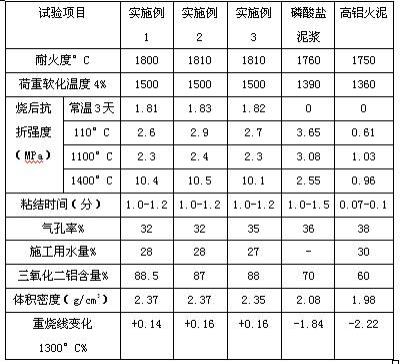

0.5%、三聚磷酸钠0.2%

‑

0.5%。

5.所述的白刚玉粉为煅烧后的白刚玉粉,其粒度为325目以上,三氧化二铝含量不低于99%。所述高铝粉的粒度不大于1毫米,三氧化二铝含量不低于86%。

6.所述超细氧化铝粉的粒度为2

‑

5微米 ,三氧化二铝的含量不低于99%。

7.所述蓝晶石粉中三氧化二铝含量不低于57%。

8.所述锂云母粉中k2o+na2o的含量不少于8%,f含量不大于5%。所述膨润土的加水膨胀倍数不少于10。

9.一种高强度耐火胶泥制作方法的具体步骤如下:1)将白刚玉粉、超细氧化铝粉、高铝粉、锂云母粉、膨润土五种粉料按配方比例称好充分混拌均匀;2)将白泥、羧甲基纤维素钠、改性淀粉、三聚磷酸钠、蓝晶石粉按配方比例称好,充分混拌均匀;3)将步骤1)和步骤2)两种混合好的料,再进行强制混合,搅拌均匀后得到粉状高强度耐火胶泥;然后出料过磅包装入库;高强度耐火胶泥的常温抗折强度为1.5

‑

2.4mpa;高强度耐火胶泥的使用温度为25

‑

1300℃,高温烧结后耐火度达1810℃;4)用户使用时,根据施工用量投料,依当地的气候条件加入占胶泥重量的20~30%自来水,用机械搅拌,少量时也可人工搅拌,但搅拌时间不少于10分钟。

10.本发明采用煅烧后的白刚玉粉、高铝粉为基质,加入蓝晶石粉是为了提高胶泥的高温膨胀性,锂云母粉是为了改善胶泥的烧结性能,超细氧化铝粉是为了提高胶泥的致密性,降低气孔率,加入膨润土是为了提高胶泥的保水性及膨胀性,而且在加入白泥的情况

下,有助于高温时莫来石相的生产,耐火度能达到1800

°

c以上。

11.低温强度的作用机理是:利用白泥的粘结性能和触变性提高施工性能,高温时与基质共同产生陶瓷烧结出现高强度,加入羧甲基纤维素钠是为了提高胶泥的可塑性,防止胶泥中水离析分层,加入改性淀粉是为了产生常温强度,加入三聚磷酸钠是为了增加基质的分散性,防止白泥、锂云母粉及超细氧化铝粉加水后的团聚,而且有减水效果,减少了用水量,加速了自然烘干进程。

12.本发明提出的一种高强度耐火胶泥及其制作方法,采用上述技术方案,与传统的胶泥相比,具有如下特点:1)本胶泥为气硬性胶泥,即不需要烘干加热即可在常温环境下产生强度,常温抗折强度为1.5

‑

2.4mpa,足以满足炉衬砌体在投入运行前的常温状态下的砌体转动、位移、震动等外力负荷的抵抗能力。

13.2)粘结强度高,从常温干燥三天的抗折强度1.5

‑

2.4mpa到1400

°

c烧结3小时7~10mpa抗折强度平稳上升,无强度低谷,保证了炉温上升强度随之提高的势态,使窑炉砌体有较好的整体性能,有效的防止炉墙窜火漏烟,开裂掉砖,提高窑炉的使用寿命。

14.3)胶泥硬度高,本高强度耐火胶泥的砖缝硬度达到莫氏6~7,比母材(以高铝砖)为例莫氏硬度高1~2,提高了窑炉砌体的热稳定性,抗冲刷,耐磨损。

15.4)施工性能好,使用方便,提高工效。本胶泥采用的是水溶性固体粉末结合剂,使用时按照炉种、部位施工工艺需要灵活掌握用水量控制稠度,砌筑手感好,不粘滞,不流淌。

16.5)粉料运输方便,使用时只需加入20

‑

30%水,搅拌均匀,方便用户。

17.结合具体实施例对本发明加以详细说明: 一种高强度耐火胶泥,高强度耐火胶泥的组分即重量百分比为:白刚玉粉50%

‑

70%、 高铝粉10%

‑

20%、超细氧化铝粉3%

‑

6%、蓝晶石粉5%

‑

8%、白泥4%

‑

6%、改性淀粉1%

‑

1.5%、膨润土1%

‑

2%、锂云母粉1%

‑

2%、羧甲基纤维素钠0.2%

‑

0.5%、三聚磷酸钠0.2%

‑

0.5%。

18.实施例一:1)称取基质材料白刚玉粉(粒度为325目以上,三氧化二铝含量不低于99%)55公斤,高铝粉(粒度不大于1毫米,三氧化二铝含量不低于86%)18.5公斤,超细氧化铝粉(粒度为2

‑

5微米,三氧化二铝的含量不低于99%)6公斤,锂云母粉(k2o+na2o含量不少于8%,f含量不大于5%)2公斤,膨润土2公斤,加入混料机内进行密封干混5分钟出料备用;2)称取白泥6公斤,羧甲基纤维素钠0.5公斤,改性淀粉1.5公斤,三聚磷酸钠0.5公斤,蓝晶石粉(三氧化二铝含量不低于57%)8公斤,加入搅拌机混料搅拌3分钟,把料充分混匀。

19.3)将1)和2)制得的物料送入搅拌机进行搅拌均匀后包装,制得本高强度耐火胶泥100公斤,使用时,加自来水20—30公斤,搅拌均匀即可使用。

20.实施例二 :1)称取白刚玉粉60公斤,高铝粉20公斤,超细氧化铝粉5公斤,锂云母粉1.4公斤,膨润土1公斤,加入混料机内进行密封干混5分钟出料备用;2)白泥5公斤,羧甲基纤维素钠0.3公斤,改性淀粉1公斤,三聚磷酸钠0.3公斤,蓝晶石粉6公斤,加入搅拌机混料搅拌3分钟,把料充分混匀。

21.3)按实施例1的方法制得本高强度耐火胶泥100公斤。

22.实施例三:1)称取白刚玉粉70公斤,高铝粉14公斤,超细氧化铝粉3公斤,锂云母粉1.2公斤,膨润土1公斤,加入混料机内进行密封干混5分钟出料备用;2)白泥4公斤,羧甲基纤维素钠0.4公斤,改性淀粉1.1公斤,三聚磷酸钠0.3公斤,蓝晶石粉5公斤,加入搅拌机混料搅拌3分钟,把料充分混匀。

23.3)按实施例1的方法制得本高强度耐火胶泥100公斤。

24.按本配方和配置方法,调制好的胶泥制成试块按国家标准分别进行抗折强度、耐火度、荷重软化温度等技术性能试验,与普通磷酸盐泥浆、高铝火泥对比,其结果如下:从上表可以看出,本配方的高强度耐火胶泥比高铝质水泥和磷酸盐泥浆的性能有大幅度提高,尤其是1400

°

c烧后抗折强度,这对高温条件下的窑炉是十分重要的。常温3天后强度达到1.83mpa是目前国内外同类产品所不具备的。 本配方经工程实用证明,适用于冶金、建材、机械、陶瓷、电力等行业的各种工业窑炉的砌筑、修补、喷涂,延长窑炉使用寿命,收到了良好的社会效益和经济效益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1