一种隔热复合材料及其制备方法和应用

1.本发明实施例涉及材料改性技术领域,具体是一种隔热复合材料及其制备方法和应用。

背景技术:

2.随着科技的不断发展,在航天弹箭热防护领域领域对于隔热材料有着较高的需求量。其中,高硅氧纤维增强酚醛树脂基隔热复合材料,由于制备工艺简单、热防护性能突出,是航天弹箭热防护领域的主要热防护材料之一,具有着广泛的应用前景。

3.目前,为了满足轻量化要求,现有的高硅氧纤维增强酚醛树脂基隔热复合材料常用的降低密度和热导率的方式包括:向酚醛树脂基体中添加低密度填料(各种空心微球,例如玻璃空心微球、酚醛空心微球、碳空心微球等)以及向酚醛树脂中加入成孔剂,通过提高复合材料内部孔隙率,来降低复合材料的密度和热导率。

4.但是,添加各种空心微球的方法,由于高硅氧纤维增强酚醛树脂基隔热复合材料在成型过程中需要经历高压固化过程,加入的各种空心微球,会在压力作用下出现破坏,导致其降低密度和热导率效果减弱,因此无法有效降低复合材料的密度和热导率。而向酚醛树脂中加入成孔剂的方法,由于成孔剂作用条件控制难度大,使得复合材料的成型过程复杂,导致复合材料构件制造合格率降低,因此,在实际生产中无法作为有效降低复合材料的密度和热导率的手段。因此,以上技术方案在实际使用时存在以下不足:现有高硅氧纤维增强酚醛树脂基复合材料大多存在无法有效降低密度和热导率的问题。

技术实现要素:

5.本发明实施例的目的在于提供一种隔热复合材料,以解决上述背景技术中提出的现有高硅氧纤维增强酚醛树脂基复合材料大多存在无法有效降低密度和热导率的问题。

6.为实现上述目的,本发明实施例提供如下技术方案:

7.一种隔热复合材料,包括以下的原料:气凝胶微米颗粒、胶黏树脂、高硅氧材料;其中,所述高硅氧材料是高硅氧纤维和/或高硅氧纤维织物;所述气凝胶微米颗粒的粒径是10

‑

20μm(微米)。

8.需要说明的是,目前,不断降低复合材料的密度和热导率,提高热防护构件的轻量化水平,是高硅氧纤维增强酚醛树脂基隔热复合材料发展中不懈追求的目标,高硅氧纤维增强酚醛树脂基隔热复合材料常用的降低密度和热导率的方式包括:向酚醛树脂基体中添加各种空心微球以及向酚醛树脂中加入成孔剂。其中,空心玻璃微球、酚醛空心微球、碳空心微球等,类似于蛋壳的薄壳结构,力学强度低。由于高硅氧纤维增强酚醛树脂基隔热复合材料在成型过程中需要经历高压固化过程,加入的各种空心微球会在压力作用下出现破坏,树脂填充微球内部空洞,导致其降低密度和热导率效果减弱。另外,向酚醛树脂中加入成孔剂的方法,由于成孔剂作用条件控制难度大,使得复合材料的成型过程复杂,导致复合材料构件制造合格率降低,实际生产中应用难度大。

9.因此,在实际生产中,现有的降低高硅氧纤维增强酚醛树脂基隔热复合材料密度和热导率的方式,在现有的复合材料成型工艺下的适用性较差,给复合材料成型过程带来更多复杂性,亟需寻找更加有效的、工艺适应性更好的降低复合材料密度和热导率的技术手段。本发明实施例通过充分利用气凝胶微米颗粒的结构和性能优势,将其添加到高硅氧纤维增强酚醛树脂基隔热复合材料中来降低复合材料的密度和热导率,可以使复合材料密度降低5%以上,热导率降低10%以上,提高了隔热效率,而且复合材料的各项力学性能没有明显下降。

10.作为本发明实施例进一步的方案:所述胶黏树脂采用耐高温树脂,具体是酚醛树脂、聚酰亚胺树脂、双马来酰亚胺树脂、氰酸酯树脂等中的任意一种或多种。

11.优选的,所述胶黏树脂采用酚醛树脂。

12.作为本发明实施例再进一步的方案:所述气凝胶微米颗粒的原料为二氧化硅气凝胶和/或氧化铝气凝胶。

13.本发明实施例的另一目的在于提供一种隔热复合材料的制备方法,所述的隔热复合材料的制备方法,包括以下步骤:

14.1)按比例称取气凝胶微米颗粒均匀分散在胶黏树脂中,得到混合料;

15.2)将高硅氧材料上浸渍所述混合料,烘干,热压固化,得到所述隔热复合材料。

16.本发明实施例的另一目的在于提供一种采用上述的隔热复合材料的制备方法制备得到的隔热复合材料。

17.本发明实施例的另一目的在于提供一种上述的隔热复合材料在建筑施工和/或航空航天中的应用。

18.与现有技术相比,本发明实施例的有益效果是:

19.本发明实施例提供的隔热复合材料通过气凝胶微米颗粒、胶黏树脂、高硅氧材料等原料的合理使用,相比于采用添加各种空心微球的方法与加入成孔剂的方法进行降低材料密度和热导率,材料性能和工艺优势显著,可以使隔热复合材料的密度降低5%以上,热导率降低10%以上,解决了现有高硅氧纤维增强酚醛树脂基复合材料大多存在无法有效降低密度和热导率的问题。而且,本发明实施例提供的隔热复合材料的制备方法简单,通过创新性的采用二氧化硅气凝胶微米颗粒作为填料,对高硅氧纤维增强酚醛树脂隔热复合材料进行改性来降低其密度和热导率,提高材料隔热效率,具有广阔的市场前景。

具体实施方式

20.下面结合具体实施例对本发明作进一步详细地说明。以下实施例将有助于本领域的技术人员进一步理解本发明实施例,但不以任何形式限制本发明实施例。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明实施例构思的前提下,还可以做出若干变形和改进。这些都属于本发明实施例的保护范围。

21.本发明实施例提供的一种隔热复合材料,包括以下的原料:气凝胶微米颗粒、胶黏树脂、高硅氧材料;其中,所述高硅氧材料是高硅氧纤维和/或高硅氧纤维织物;所述气凝胶微米颗粒的粒径是10

‑

20μm(微米)。

22.作为本发明实施例的另一优选实施例,所述胶黏树脂采用耐高温树脂,具体是酚醛树脂、聚酰亚胺树脂、双马来酰亚胺树脂、氰酸酯树脂等中的任意一种或多种。

23.优选的,所述胶黏树脂采用酚醛树脂。

24.作为本发明实施例的另一优选实施例,所述气凝胶微米颗粒的粒径是10

‑

20μm,密度是0.06

‑

0.09g/cm3,热导率是0.015

‑

0.02w

·

m

‑1·

k

‑1(瓦特

·

米

‑1·

开

‑1)。

25.作为本发明实施例的另一优选实施例,所述气凝胶微米颗粒的原料选自有硅系气凝胶、碳系气凝胶、硫系气凝胶、金属氧化物系气凝胶、金属系气凝胶等中的任意一种或多种。

26.作为本发明实施例的另一优选实施例,所述气凝胶微米颗粒的原料为二氧化硅气凝胶和/或氧化铝气凝胶。

27.作为本发明实施例的另一优选实施例,所述高硅氧材料中的二氧化硅含量不小于95wt%。

28.优选的,所述高硅氧材料是现有的高硅氧布产品。

29.作为本发明实施例的另一优选实施例,在所述的隔热复合材料中,所述气凝胶微米颗粒的添加量占胶黏树脂重量的0.8

‑

1.5wt%。

30.作为本发明实施例的另一优选实施例,在所述的隔热复合材料中,所述气凝胶微米颗粒的添加量占胶黏树脂重量的0.9

‑

1.1wt%。

31.优选的,在所述的隔热复合材料中,所述气凝胶微米颗粒的添加量占胶黏树脂重量的1.0wt%。

32.本发明实施例还提供一种隔热复合材料的制备方法,所述的隔热复合材料的制备方法,包括以下步骤:

33.1)按比例称取气凝胶微米颗粒均匀分散在胶黏树脂中,得到混合料;

34.2)将高硅氧材料上浸渍所述混合料,烘干,热压固化,得到所述隔热复合材料。

35.作为本发明实施例的另一优选实施例,在所述的隔热复合材料的制备方法中,所述称取气凝胶微米颗粒均匀分散在胶黏树脂中具体是利用搅拌等方式来实现,优选的,胶黏树脂采用酚醛树脂,利用高速搅拌机,在高速机械剪切作用下,将气凝胶微米颗粒分散在酚醛树脂中。分散过程中,在室温下启动高速搅拌机,将气凝胶微米颗粒分3

‑

5次进行逐步添加到酚醛树脂中,进而实现气凝胶微米颗粒在酚醛树脂中的均匀分散。

36.作为本发明实施例的另一优选实施例,在所述的隔热复合材料的制备方法中,还包括将混合料进行超声空化的步骤。通过利用高速搅拌机分散完成之后,再采用超声分散手段,通过超声空化作用对气凝胶微米颗粒进行进一步分散,并有利于除去酚醛树脂中的气泡。

37.作为本发明实施例的另一优选实施例,需要说明的是,通过超声空化的方式来保证气泡的去除,相比于传统工艺在常压下进行直接混合,可以避免混合而产生的气泡带来的不利影响。

38.作为本发明实施例的另一优选实施例,所述气凝胶微米颗粒的制备方法是采用预先制造好的块体气凝胶,通过机械球磨方式,制备气凝胶微米颗粒,球磨工艺为球磨机转速设置为350

‑

450r/min,球料共占罐体体积的1/3

‑

1/2,球磨时间20

‑

40min,最终获得中值粒径(d50)在10

‑

20μm的气凝胶微米颗粒。

39.作为本发明实施例的另一优选实施例,在所述的隔热复合材料的制备方法中,所述烘干的温度为70℃

‑

100℃。

40.优选的,所述烘干的温度为80℃。

41.作为本发明实施例的另一优选实施例,在所述的隔热复合材料的制备方法中,当高硅氧材料是高硅氧布时,所述浸渍可以是将含有气凝胶微米颗粒的酚醛树脂均匀刷涂到高硅氧布上下两个表面,或者高硅氧布以一定速度连续通过含有气凝胶微米颗粒的酚醛树脂胶槽,然后在80℃下烘干30

‑

90s,减少酚醛树脂中挥发分含量。

42.作为本发明实施例的另一优选实施例,在所述的隔热复合材料的制备方法中,所述热压固化是将高硅氧材料上浸渍所述混合料后按照要求裁剪铺贴(叠层),按照酚醛树脂固化工艺进行热压固化,获得低密度二氧化硅气凝胶改性高硅氧/酚醛隔热复合材料。

43.本发明实施例还提供一种采用上述的隔热复合材料的制备方法制备得到的隔热复合材料。

44.本发明实施例还提供一种上述的隔热复合材料在建筑施工和/或航空航天中的应用。具体可以作为隔热板材来进行施工,有效提高建筑的隔热效果。也可以作为航天弹箭热防护领域的主要热防护材料,以及弹、箭、星、船、器五大类航天器的生产材料。

45.以下通过列举具体实施例对本发明实施例的隔热复合材料的技术效果做进一步的说明。

46.实施例1

47.一种隔热复合材料,其制备方法具体包括以下步骤:

48.1)二氧化硅气凝胶微米颗粒的制备:采用预先制造好的块体二氧化硅气凝胶,通过机械球磨方式,制备二氧化硅气凝胶微米颗粒,球磨工艺为球磨机转速设置为400r/min,球料共占罐体体积的1/3

‑

1/2,球磨时间40min,最终获得中值粒径在10

‑

20μm的二氧化硅气凝胶微米颗粒,密度是0.06

‑

0.09g/cm3,热导率是0.015

‑

0.02w

·

m

‑1·

k

‑1。

49.2)二氧化硅气凝胶微米颗粒在酚醛树脂中的均匀分散:利用高速搅拌机,在高速机械剪切作用下,将二氧化硅气凝胶微米颗粒分散在酚醛树脂中(二氧化硅气凝胶微米颗粒的添加量占酚醛树脂重量的1.0wt%),得到混合料。分散过程中,在室温下启动高速搅拌机,将二氧化硅气凝胶微米颗粒分3

‑

5次逐步添加到酚醛树脂中。高速搅拌分散完成之后,再采用超声分散手段,通过超声空化作用对二氧化硅气凝胶微米颗粒进行进一步分散,并除去酚醛树脂中的气泡。

50.3)高硅氧布浸渍含有二氧化硅气凝胶微米颗粒的酚醛树脂:将含有二氧化硅气凝胶微米颗粒的酚醛树脂(即上述得到的混合料)均匀刷涂到高硅氧布上下两个表面,或者高硅氧布以一定速度连续通过混合料胶槽,然后在80℃下烘干30

‑

90s,得到预浸布。

51.4)预浸布叠层热压固化:将预浸布按照要求裁剪铺贴后,按照酚醛树脂固化工艺进行热压固化,获得所述隔热复合材料,即低密度二氧化硅气凝胶改性高硅氧/酚醛隔热复合材料。

52.在本实施例中,与向酚醛树脂中添加空心微球来降低复合材料密度和热导率的技术手段相比,在实际生产中性能更优。与各种空心微球的蛋壳类结构不同的是,二氧化硅气凝胶微米颗粒是三维连续纳米多孔结构。如果受压结构破坏时,空心微球破壳,树脂填充其中,其通过内部中空结构占用体积来降低材料整体密度和热导率的作用就会失效;而二氧化硅气凝胶微米颗粒是三维连续纳米多孔结构,类似于海绵结构,即使压力作用破坏分裂成大小不同的更小的颗粒,但是其纳米多孔结构不会破坏,仍具有优越的降低复合材料密

度和热导率效果。另外,二氧化硅气凝胶微米颗粒作为填料加入到酚醛树脂中,不会产生额外的物理化学作用,不会导致复合材料的制造过程复杂化。而且二氧化硅气凝胶微米颗粒作为无机纳米结构材料,耐高温性能优异,在650℃以下结构稳定,不会发生分解或结构破坏。通过二氧化硅气凝胶微米颗粒改性高硅氧纤维增强酚醛层压板复合材料实验证明,向酚醛树脂中加入1wt%的二氧化硅气凝胶微米颗粒,可以使复合材料密度降低5%以上,热导率降低10%以上,复合材料的各项力学性能没有明显下降。

53.实施例2

54.与实施例1相比,除了二氧化硅气凝胶微米颗粒的添加量占酚醛树脂重量的0.8wt%外,其他与实施例1相同。

55.实施例3

56.与实施例1相比,除了二氧化硅气凝胶微米颗粒的添加量占酚醛树脂重量的1.5wt%外,其他与实施例1相同。

57.实施例4

58.与实施例1相比,除了二氧化硅气凝胶微米颗粒的添加量占酚醛树脂重量的0.9wt%外,其他与实施例1相同。

59.实施例5

60.与实施例1相比,除了二氧化硅气凝胶微米颗粒的添加量占酚醛树脂重量的1.1wt%外,其他与实施例1相同。

61.实施例6

62.与实施例5相比,除了将高硅氧布替换为高硅氧纤维外,其他与实施例5相同。

63.实施例7

64.与实施例5相比,除了将高硅氧布替换为高硅氧纤维纯纺织物外,其他与实施例5相同。

65.实施例8

66.与实施例1相比,除了将高硅氧布替换为高硅氧纤维混并织物外,其他与实施例1相同。

67.实施例9

68.与实施例1相比,除了将高硅氧布替换为高硅氧纤维交织织物外,其他与实施例1相同。

69.实施例10

70.与实施例5相比,除了二氧化硅气凝胶微米颗粒的中值粒径在5

‑

25μm的外,其他与实施例5相同。

71.实施例11

72.与实施例5相比,除了二氧化硅气凝胶微米颗粒的中值粒径在5

‑

10μm的外,其他与实施例5相同。

73.实施例12

74.与实施例5相比,除了二氧化硅气凝胶微米颗粒的中值粒径在20

‑

25μm的外,其他与实施例5相同。

75.实施例13

76.与实施例1相比,除了将酚醛树脂替换为聚酰亚胺树脂外,其他与实施例1相同。

77.实施例14

78.与实施例1相比,除了将酚醛树脂替换为双马来酰亚胺树脂外,其他与实施例1相同。

79.实施例15

80.与实施例5相比,除了是在72℃下烘干88s外,其他与实施例5相同。

81.实施例16

82.与实施例5相比,除了将二氧化硅气凝胶微米颗粒替换为氧化铝气凝胶微米颗粒外,其他与实施例5相同。

83.实施例17

84.与实施例5相比,除了将二氧化硅气凝胶微米颗粒替换为碳气凝胶微米颗粒外,其他与实施例5相同。

85.实施例18

86.与实施例5相比,除了将二氧化硅气凝胶微米颗粒替换为硫掺杂石墨烯气凝胶微米颗粒外,其他与实施例5相同。

87.实施例19

88.与实施例5相比,除了是在70℃下烘干90s外,其他与实施例5相同。

89.实施例20

90.与实施例5相比,除了是在100℃下烘干30s外,其他与实施例5相同。

91.实施例21

92.与实施例5相比,除了是在80℃下烘干45s外,其他与实施例5相同。

93.实施例22

94.将实施例1中的二氧化硅气凝胶微米颗粒与空心玻璃微球的性能进行对比,具体数据见表1所示。

95.表1性能对比结果表

96.项目二氧化硅气凝胶微米颗粒空心玻璃微球粒径(μm)10

‑

2020

‑

135密度(g/cm3)0.06

‑

0.090.15

‑

0.6热导率(w

·

m

‑1·

k

‑1)0.015

‑

0.020.05

‑

0.2

97.从表1数据可以看出,本发明实施例采用的二氧化硅气凝胶微米颗粒密度是0.06

‑

0.09g/cm3,热导率是0.015

‑

0.02w

·

m

‑1·

k

‑1,其在密度与热导率方面显著优于空心玻璃微球。虽然都是将各种空心微球或气凝胶颗粒预先均匀混合到酚醛树脂中,然后浸渍高硅氧布,热压固化获得复合材料。从本发明实施例中采用的二氧化硅气凝胶微米颗粒与目前酚醛树脂基复合材料中降低密度和热导率中最常用的空心玻璃微球的性能参数对比发现,二氧化硅气凝胶微米颗粒在密度与热导率方面显著优于空心玻璃微球;在颗粒粒径方面能够达到更小的粒径,添加到复合材料中后,给复合材料的力学性能带来的不利影响更小,可添加量更大。总之,与空心玻璃微球相比,二氧化硅气凝胶微米颗粒在高硅氧纤维增强酚醛树脂基隔热复合材料中作为改性填料,其降低密度和热导率的优势更加显著。

98.实施例23

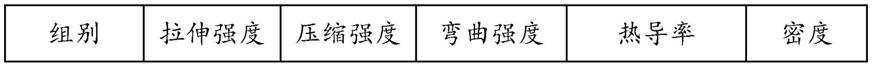

99.将采用实施例1中的方法制备的隔热复合材料进行性能检测,同时设置了对照组,即利用手糊法制备了未添加二氧化硅气凝胶微米颗粒与添加量为1wt%的二氧化硅气凝胶微米颗粒的高硅氧纤维增强酚醛树脂隔热复合材料板材。通过将实施例1的产品与对照组(利用手糊法制备的未添加二氧化硅气凝胶微米颗粒的产品)的产品进行性能检测,具体的检测结果见表2所示。其中,复合材料密度是依照《gb/t 1463纤维增强塑料密度和相对密度试验方法》规定要求完成测试。复合材料热导率是依照《gb/t 10295绝热材料稳态热阻及有关特性的测定热流计法》中规定要求完成测试。复合材料力学性能是依照《gb/t 1447玻璃纤维增强塑料拉伸性能试验方法》、《gb/t 1448玻璃纤维增强塑料压缩性能试验方法》、《gb/t 1449玻璃纤维增强塑料弯曲性能试验方法》中规定要求完成测试。

100.表2性能检测结果表

[0101][0102][0103]

从表2数据可以看出,采用本发明实施例提供的隔热复合材料的制备方法进行制备得到的隔热复合材料,通过向酚醛树脂中加入1wt%的二氧化硅气凝胶微米颗粒,可以使复合材料密度降低5%以上,热导率降低10%以上,复合材料的各项力学性能没有明显下降,可以有效保证材料的机械性能,相比于添加低密度填料(各种空心微球)和加入成孔剂的方法,材料性能和工艺优势显著。而且,本发明实施例提供的制备方法简单,具有广阔的市场前景。

[0104]

需要说明的是,随着航天运载技术的快速发展,对复合材料的隔热结构效率提出了更高要求,希望常用的高硅氧纤维增强酚醛树脂基隔热复合材料等具有更低的密度和热导率。目前常用的降低高硅氧纤维增强酚醛树脂基隔热复合材料密度和热导率的方式有添加低密度填料(各种空心微球)和加入成孔剂的方法。但是以上技术在实际生产中都存在缺陷,本发明实施例通过将二氧化硅气凝胶微米颗粒在酚醛树脂中均匀分散,高硅氧布浸渍含有二氧化硅气凝胶微米颗粒的酚醛树脂,预浸布叠层热压固化,制得低密度二氧化硅气凝胶改性高硅氧/酚醛隔热复合材料,创新性的采用二氧化硅气凝胶微米颗粒作为填料,对高硅氧纤维增强酚醛树脂隔热复合材料进行改性,降低其密度和热导率,提高材料隔热效率。其中,二氧化硅气凝胶作为目前最为轻质高效的新兴隔热材料,具有三维连续的纳米多孔结构,材料孔隙率高,热导率(低至0.015w

·

m

‑1·

k

‑1)和密度(低至0.06

‑

0.09g/cm3)极低。充分利用其纳米多孔结构优势,将其作为填料加入到酚醛树脂中,能够有效降低高硅氧纤维增强酚醛树脂基隔热复合材料的密度和热导率。本发明实施例采用的二氧化硅气凝胶微米颗粒,具有三维连续的纳米多孔结构、力学强度较好,在复合材料成型压力下,一般不会出现破坏,即使出现压溃,由于纳米介孔结构,酚醛树脂也不会进入到纳米孔隙中,其降低密度和热导率的效果不会受到影响,显著优于各类空心微球填料。总之,二氧化硅气凝胶添加与现有其他降低高硅氧纤维增强酚醛树脂基隔热复合材料密度和热导率技术手段相比,

材料性能和工艺优势显著。

[0105]

上面对本发明的较佳实施方式作了详细说明,但是本发明实施例并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本发明实施例宗旨的前提下作出各种变化。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明实施例的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1