一种微晶玻璃以及微晶玻璃基板的制作方法

1.本发明涉及一种微晶玻璃以及以该微晶玻璃为基材的基板。特别是,本发明涉及一种适用于便携式电子设备或光学设备等保护构件的可见光的透射率以及色彩平衡较佳且具有较高强度的微晶玻璃以及基板。

背景技术:

2.在智能手机、平板型pc等便携式电子设备上,使用着用于保护显示器的防护玻璃。另外,在车载用光学设备上,也使用着用于保护透镜的防护膜。对于这些用于防护玻璃与防护膜的材料,要求较高的可见光透射率与较佳的色彩平衡,并且还要求其具有较高的强度。并且,近年来,为了使这些设备能够在更加恶劣的环境下耐用,在用于防护玻璃与防护膜时,要求具有更高强度的材料。

3.以往,作为用于所述保护构件的材料使用化学强化玻璃。但是,以往的化学强化玻璃,由于对从玻璃表面垂直进入的裂纹非常脆弱,因此经常发生便携式设备掉落时破损的事故,其成为问题。

4.另外,作为硬度比玻璃高且具有透明性的材料,蓝宝石备受人们关注,但蓝宝石在制造方面,与玻璃相比生产率低,并且可加工性也较差。

5.除了所述材料以外,为了提高玻璃的强度,有一种在玻璃内部析出结晶的微晶玻璃。微晶玻璃可以具有比非晶玻璃更高的机械性能,但以往的微晶玻璃由于可见光透射性与色彩平衡较差,因此不适用于所述保护构件。另外,以往的微晶玻璃,由于其毛坯玻璃(raw glass)的粘度较高,或者失透性较高,因此生产率较低,很难用于所述保护构件。

6.专利文献1公开了一种用于信息记录介质的微晶玻璃基板。该微晶玻璃基板的可见光透射性以及色彩平衡较差。另外,在实施化学强化时,无法取得足够的压缩应力值,不能形成较深的应力层。

7.【专利文献1】日本专利文献特开2014

‑

114200号公报

8.发明所要解决的技术问题

9.本发明鉴于上述问题而完成。本发明的目的在于得到一种微晶玻璃或基板,其适用于便携式电子设备与光学设备等保护构件,具有较高的可见光透射率以及良好的色彩平衡,并且还具有较高的强度。

10.此外,本发明的目的还在于以较低的成本得到一种所述微晶玻璃或基板。因此,得到一种母体玻璃的粘度较低并且母体玻璃很难失透的微晶玻璃也是本发明所要解决的问题之一。

11.本发明的发明人等为了解决上述问题,在反复进行深入的试验和研究结果,对于构成微晶玻璃的特定成分,通过将其含量以及含量比例规定为特定值并使其析出特定的晶相,解决了上述问题,完成了本发明。具体而言,本发明提供以下构成的微晶玻璃或微晶玻璃基板。

12.(构成1)

13.一种微晶玻璃,其特征在于,以换算成氧化物的摩尔%计算,含有:

14.sio2成分30.0%~70.0%,

15.al2o3成分8.0%~25.0%,

16.na2o成分0%~25.0%,

17.mgo成分0%~25.0%,

18.zno成分0%~30.0%,以及

19.tio2成分0%~10.0%,

20.摩尔比[al2o3/(mgo+zno)]的值为0.5以上2.0以下,

[0021]

晶相含有从ral2o4、rti2o5、r2tio4、r2sio4、ral2si2o8以及r2al4si5o

18

中选择的1种以上,其中,r为从zn、mg、fe中选择的1种以上。

[0022]

(构成2)

[0023]

根据构成1所述的微晶玻璃,其特征在于,以换算成氧化物的摩尔%计算,tio2成分相对于na2o成分的摩尔比[tio2/na2o]的值为0以上0.41以下。

[0024]

(构成3)

[0025]

根据构成1或构成2所述的微晶玻璃,其特征在于,以换算成氧化物的摩尔%计算,mgo成分相对于na2o成分的摩尔比[mgo/na2o]的值为0以上1.60以下。

[0026]

(构成4)

[0027]

根据构成1至构成3的任意一项所述的微晶玻璃,其特征在于,在1mm厚度中包括反射损耗的波长500nm的透光率超过50%。

[0028]

(构成5)

[0029]

根据构成1至构成4的任意一项所述的微晶玻璃,其特征在于,在1mm厚度中包括反射损耗的波长700nm的透光率与波长500nm的透光率之差在2.0%以内,波长700nm的透光率与波长410nm的透光率之差在6.0%以内。

[0030]

(构成6)

[0031]

根据构成1至构成5的任意一项所述的微晶玻璃,其特征在于,以换算成氧化物的摩尔%计算,mgo成分与zno成分的含量的合计值为1.0%以上30.0%以下。

[0032]

(构成7)

[0033]

根据构成1至构成6的任意一项所述的微晶玻璃,其特征在于,以换算成氧化物的摩尔%计算,含有:

[0034]

b2o3成分0%~25.0%,

[0035]

p2o5成分0%~10.0%,

[0036]

k2o成分0%~20.0%,

[0037]

cao成分0%~10.0%,

[0038]

bao成分0%~10.0%,

[0039]

feo成分0%~8%,

[0040]

zro2成分0%~10.0%,

[0041]

sno2成分0%~5.0%。

[0042]

(构成8)

[0043]

根据构成1至构成7的任意一项所述的微晶玻璃,其特征在于,以换算成氧化物的

摩尔%计算,含有:

[0044]

li2o成分0%~10.0%,

[0045]

sro成分0%~10.0%,

[0046]

la2o3成分0%~3%,

[0047]

y2o3成分0%~3%,

[0048]

nb2o5成分0%~5%,

[0049]

ta2o5成分0%~5%,

[0050]

wo3成分0%~5%。

[0051]

(构成9)

[0052]

一种微晶玻璃基板,其以构成1至构成8所述的微晶玻璃为基材,在其表面具有压缩应力层,其特征在于,所述压缩应力层的压缩应力值为300mpa以上。

[0053]

(构成10)

[0054]

根据构成9所述的微晶玻璃基板,其特征在于,所述压缩应力层的厚度为1μm以上。

[0055]

发明效果

[0056]

根据本发明,可以得到一种微晶玻璃或基板,其适用于便携式电子设备与光学设备等保护构件,具有较高的可见光透射性以及良好的色彩平衡,并且还具有较高的强度。本发明的微晶玻璃,在1mm厚度中包括反射损耗的波长500nm的透光率超过50%,根据较优选的方式为超过70%,根据更加优选的方式为超过80%。

[0057]

本发明的微晶玻璃,在1mm厚度中包括反射损耗的波长700nm的透光率与波长500nm的透光率之差δt1在2.0%以内,波长700nm的透光率与波长410nm的透光率之差δt2在6.0%以内,根据较优选的方式,δt1在1.5%以内,δt2在5.0%以内,根据更加优选的方式,δt1在1.2%以内,δt2在2.5%以内。

[0058]

此外,本发明的微晶玻璃,其维克斯硬度[hv]为600以上,根据较优选的方式为650以上,根据更加优选的方式为700以上,根据最优选的方式为730以上。

[0059]

本发明的微晶玻璃,由于其可见光的透射率较高,因此还可以作为光学透镜的材料使用。另外,还可以用于充分利用了玻璃材料特有外形的便携式电子设备的外框构件等其他装饰。

具体实施方式

[0060]

以下,对本发明的微晶玻璃的实施方式进行详细的说明,但本发明并不仅限于以下实施方式,在本发明的目的范围内,可以进行适当的变更而实施。此外,对于说明中重复之处,有时会适当地进行省略,但并不限定发明的宗旨。

[0061]

微晶玻璃也称为玻璃陶瓷,它是一种通过对玻璃进行热处理而在玻璃内部析出结晶而成的材料。本发明的微晶玻璃是具有晶相和玻璃相的材料,其有别于非晶质固体。微晶玻璃通过在内部分散的结晶,能够具备在玻璃中无法得到的物性值。例如,对于杨氏模量、断裂韧性等机械强度,对酸性或碱性药液的蚀刻特性,热膨胀系数等热性能,玻璃化转变温度的上升以及消失(耐熱性提高)等,微晶玻璃可以赋予在玻璃中不能实现的物性值。

[0062]

微晶玻璃的晶相可以通过在x射线衍射分析的x射线衍射图案中出现的峰值角度、以及根据需要利用temedx进行辨别。

[0063]

本发明的微晶玻璃,作为晶相含有从ral2o4、rti2o5、r2tio4、r2sio4、ral2si2o8以及r2al4si5o

18

(但r是从zn、mg、fe中选择的1种以上)中选择的1种以上。

[0064]

将这些作为晶相的微晶玻璃,即使是非常微小的结晶析出也可以具有较高的机械强度。因此,将所述结晶作为晶相的微晶玻璃,具有要求用于便携式电子设备与光学设备等保护构件的较高的强度,并且还很容易得到较高的透光率以及良好的色彩平衡。

[0065]

[组成微晶玻璃的成分]

[0066]

以下,对组成本发明的微晶玻璃的各成分组成范围进行说明。在本说明书中,如果没有特殊说明,各成分的含量全部用相对于换算成氧化物的组成的玻璃物质总量的摩尔%表示。在这里,所谓“换算成氧化物的组成”,是指在假设作为本发明的微晶玻璃组成成分的原料而使用的氧化物、复合盐、金属氟化物等熔融时全部分解并转变为氧化物的情况下,将该生成氧化物的物质总量作为100摩尔%,标明玻璃中含有的各成分的组成。

[0067]

此外,在本说明书中仅称为玻璃时,有时包括结晶化前的毛坯玻璃。

[0068]

sio2成分是形成本发明的微晶玻璃的玻璃网状结构的必要成分。如果其量不足30%,则所得到的玻璃的化学耐久性差,并且耐失透性也差。因此,sio2成分含量的下限,优选为30.0%,更加优选为40.0%,最优选为50.0%。

[0069]

另一方面,通过使sio2成分的含量为70.0%以下,可以抑制过度的粘度升高与熔融性降低。因此,sio2成分含量的上限,优选为70.0%,更加优选为68.0%,更优选为66.5%,最优选为65.0%。

[0070]

al2o3成分,与sio2同样是形成玻璃网状结构、并通过毛坯玻璃的热处理也能够成为组成晶相的成分的必要成分。它是有助于稳定毛坯玻璃、提高化学耐久性的重要成分,但如果其量不足8.0%,则其效果不佳。因此,al2o3成分含量的下限,优选为8.0%,更加优选为10.0%,最优选为12.0%。

[0071]

另一方面,如果al2o3成分的含量超过25.0%,则熔融性与耐失透性降低。因此,al2o3成分含量的上限,优选为25.0%,更加优选为20.0%,更优选为17.0%,最优选为15.0%。

[0072]

na2o成分是提高低温熔融性与成形性的可选成分。

[0073]

另一方面,通过使na2o成分的含量为25.0%以下,可以抑制因过多地含有na2o成分引起的化学耐久性降低或平均线膨胀系数升高。因此,na2o成分含量的上限,优选为25.0%,更加优选为20.0%,最优选为15.0%。

[0074]

在通过离子交换进行化学强化时,使微晶玻璃中含有na2o成分,使微晶玻璃中的na

+

离子与k

+

离子交换在形成压缩应力层方面非常有效。因此,在通过离子交换进行化学强化时,na2o成分含量的下限,优选为超过0%,更加优选为2.0%,更优选为4.0%,最优选为6.0%。

[0075]

mgo成分是可以组成晶相的成分之一,是可选成分。在mgo成分的含量超过0%时,具有提高低温熔化性的效果。因此,mgo成分含量的下限,可以优选为超过0%,更加优选为3.0%,更优选为5.0%。

[0076]

另一方面,通过使mgo成分的含量为25.0%以下,可以抑制因过多地含有mgo成分引起的耐失透性下降。因此,mgo成分含量的上限,优选为25.0%,更加优选为20.0%,最优选为15.0%。

[0077]

zno成分是可以组成晶相的成分之一,是可选成分。在zno成分的含量超过0%时,在提高低温熔化性的同时,还具有能够改善化学耐久性的效果。因此,zno成分含量的下限,可以优选为超过0%,更加优选为3.0%,更优选为6.0%,最优选为8.0%。

[0078]

另一方面,通过使zno成分的含量为30.0%以下,可以抑制失透性降低。因此,zno成分含量的上限,优选为30.0%,更加优选为20.0%,更优选为15.0%,最优选为10.0%。

[0079]

tio2成分发挥使结晶析出的核形成的作用,是一种有助于降低微晶玻璃的粘度、提高化学耐久性的可选成分。tio2成分含量的下限,可以优选为超过0%,更加优选为0.5%,更优选为1.0%,最优选为1.5%。

[0080]

另一方面,通过使tio2成分的含量为10.0%以下,可以抑制失透性降低。因此,tio2成分含量的上限,优选为10.0%,更加优选为7.0%,更优选为4.0%,最优选为3.0%。

[0081]

在本发明中,为了得到期望的晶相,以换算成氧化物的摩尔%计算,有必要使al2o3成分的含量相对于mgo与zno的总含量的摩尔比的值,即,使[al2o3/(mgo+zno)]的值在0.5以上2.0以下的范围。为了更容易取得所述效果,[al2o3/(mgo+zno)]的值的下限,优选为0.6,更加优选为0.7,最优选为0.8。同样,[al2o3/(mgo+zno)]的值的上限,优选为1.8,更加优选为1.5,最优选为1.2。

[0082]

在本发明中,为了得到期望的可见光透射性以及色彩平衡,以换算成氧化物的摩尔%计算,使tio2成分相对于na2o成分的摩尔比,即,使[tio2/na2o]的值在0以上0.41以下的范围为佳。为了更容易取得所述效果,[tio2/na2o]的值的下限,优选为0.05,更加优选为0.10,最优选为0.12。同样,[tio2/na2o]的值的上限,优选为0.41,更加优选为0.35,更优选为0.25,最优选为0.15。

[0083]

在本发明中,虽然熔解时的耐失透性以及熔融性与成形性较佳,但会抑制较强的着色,为了得到色彩平衡较佳的所期望的微晶玻璃,以换算成氧化物的摩尔%计算,使mgo成分相对于na2o成分的摩尔比,即,使[mgo/na2o]的值在0以上1.60以下范围为佳。

[0084]

为了更容易取得所述效果,[mgo/na2o]的值的下限,优选为0.10,更加优选为0.30,最优选为0.50。同様,[mgo/na2o]的值的上限,优选为1.60,更加优选为1.10,更优选为0.80,最优选为0.60。

[0085]

在本发明中,为了得到熔融性与成形性较佳的所期望的晶相,以换算成氧化物的摩尔%计算,使mgo成分与zno成分的总含量,即,使[mgo+zno]的值在1.0%以上30.0%以下范围为佳。为了更容易取得所述效果,[mgo+zno]的值的下限,优选为5.0%,更加优选为10.0%,最优选为12.0%。同样,[mgo+zno]的值的上限,优选为30.0%,更加优选为20.0%,更优选为18.0%,最优选为16.0%。

[0086]

在本发明中,为了得到可以析出非常微小的结晶且具有较高的透光率以及良好的色彩平衡的微晶玻璃,以换算成氧化物的摩尔%计算,使zno成分相对于mgo成分的摩尔比,即,使[zno/mgo]的值在0以上5以下范围为佳。

[0087]

为了更容易取得所述效果,[zno/mgo]的值的下限,更加优选为0.44,最优选为0.45。同样[zno/mgo]的值的上限,更加优选为4.8,最优选为4.7。

[0088]

在b2o3成分的含量超过0%时,有助于降低玻璃的粘度,提高玻璃的熔解性与成形性,因此可以作为可选成分进行添加。

[0089]

另一方面,如果过多地含有b2o3成分,则微晶玻璃的化学耐久性很容易降低,很容

易抑制所期望的结晶的析出。因此,b2o3成分含量的上限,优选为25.0%,更加优选为10.0%,更优选为5.0%,最优选为不足2.0%。

[0090]

p2o5成分是在其含量超过0%时有助于提高玻璃的低温熔化性的可选成分。

[0091]

另一方面,如果过多地含有p2o5成分,则很容易产生耐失透性的降低及玻璃的分相。因此,p2o5成分含量的上限,优选为10.0%,更加优选为5.0%,最优选为1.0%。

[0092]

k2o成分是有助于提高玻璃的低温熔融性与成形性的可选成分。

[0093]

另一方面,如果过多地含有k2o成分,则很容易产生化学耐久性的降低以及平均线膨胀系数的升高。因此,k2o成分含量的上限,优选为20.0%,更加优选为10.0%,最优选为5.0%。

[0094]

在通过离子交换进行化学强化时,如果使微晶玻璃中含有k2o成分,则在形成较深的压缩应力层方面非常有效。因此,在通过离子交换进行化学强化时,k2o成分含量的下限,优选为超过0%,更加优选为0.5%,更优选为0.8%,最优选为1.0%。

[0095]

cao成分是在其含量超过0%时有助于提高玻璃的低温熔化性的可选成分。

[0096]

另一方面,如果过多地含有cao成分,则耐失透性很容易降低。因此,cao成分含量的上限,优选为10.0%,更加优选为5.0%,更优选为3.0%,最优选为1.0%。

[0097]

bao成分是在其含量超过0%时有助于提高玻璃的低温熔化性的可选成分。

[0098]

另一方面,如果过多地含有bao成分,则耐失透性很容易降低。因此,bao成分含量的上限,优选为10.0%,更加优选为5.0%,更优选为3.0%,最优选为1.0%。

[0099]

feo成分是可以组成晶相的成分之一,由于也可以作为澄清剂发挥作用,因此可以任意地含有。

[0100]

另一方面,如果过多地含有feo成分,则容易发生着色过度或者用于玻璃熔化装置的铂发生合金化。因此,feo成分含量的上限,优选为8.0%,更加优选为4.0%,最优选为1.0%。

[0101]

zro2成分能够发挥使结晶析出的核形成的作用,它还是有助于提高玻璃的化学耐久性的可选成分。因此,zro2成分含量的下限,可以优选为超过0%,更加优选为0.4%,更优选为0.8%,最优选为1.0%。

[0102]

另一方面,如果过多地含有zro2成分,则玻璃的耐失透性很容易降低。因此,zro2成分含量的上限,优选为10.0%,更加优选为4.0%,更优选为2.0%,最优选为1.5%。

[0103]

sno2成分是能够发挥作为澄清剂的作用以及使结晶析出的核形成的作用的可选成分。因此,sno2成分含量的下限,可以优选为超过0%,更加优选为0.01%,也可以最优选为0.05%。

[0104]

另一方面,如果过多地含有sno2成分,则玻璃的耐失透性很容易降低。因此,sno2成分含量的上限,优选为5.0%,更加优选为1.0%,更优选为0.4%,最优选为0.2%。

[0105]

li2o成分是提高玻璃的低温熔融性与成形性的可选成分。

[0106]

另一方面,如果过多地含有li2o成分,则很容易产生化学耐久性的降低或者平均线膨胀系数的升高。因此,li2o成分含量的上限,优选为10.0%,更加优选为5.0%,最优选为2.0%。

[0107]

在通过离子交换进行化学强化时,如果使微晶玻璃中含有li2o成分,则在形成较深的压缩应力层方面非常有效。因此,在通过离子交换进行化学强化时,li2o成分含量的下

限,优选为超过0%,更加优选为0.5%,更优选为0.8%,最优选为1.0%。

[0108]

sro成分是在其含量超过0%时提高玻璃的低温熔化性的可选成分。

[0109]

另一方面,如果过多地含有sro成分,则耐失透性很容易降低。因此,sro成分含量的上限,优选为10.0%,更加优选为5.0%,最优选为1.0%。

[0110]

la2o3成分是在其含量超过0%时提高微晶玻璃的机械强度的可选成分。

[0111]

另一方面,如果过多地含有la2o3成分,则耐失透性很容易降低。因此,la2o3成分含量的上限,优选为3.0%,更加优选为2.0%,最优选为1.0%。

[0112]

y2o3成分是在其含量超过0%时提高微晶玻璃的机械强度的可选成分。

[0113]

另一方面,如果过多地含有y2o3成分,则耐失透性很容易降低。因此,y2o3成分含量的上限,优选为3.0%,更加优选为2.0%,最优选为1.0%。

[0114]

nb2o5成分是在其含量超过0%时提高微晶玻璃的机械强度的可选成分。

[0115]

另一方面,如果过多地含有nb2o5成分,则耐失透性很容易降低。因此,nb2o5成分含量的上限,优选为5.0%,更加优选为2.0%,最优选为1.0%。

[0116]

ta2o5成分是在其含量超过0%时提高玻璃的机械强度的可选成分。

[0117]

另一方面,如果过多地含有ta2o5成分,则耐失透性很容易降低。因此,ta2o5成分含量的上限,优选为5.0%,更加优选为2.0%,最优选为1.0%。

[0118]

wo3成分是在其含量超过0%时提高玻璃的机械强度的可选成分。

[0119]

另一方面,如果过多地含有wo3成分,则耐失透性很容易降低。因此,wo3成分含量的上限,优选为5.0%,更加优选为2.0%,最优选为1.0%。

[0120]

在本发明的微晶玻璃中,作为澄清剂也可以含有as2o3成分、sb2o3成分、ceo2成分以及从f、cl、nox、sox的群中选择的一种或二种以上。但是,澄清剂含量的上限,优选为5.0%,更加优选为2.0%,最优选为1.0%。

[0121]

在不损害本申请发明的微晶玻璃的特性的范围内,还可以根据需要向本发明的微晶玻璃添加上述中未提及的其他成分。但是,除了ti、fe、zr、nb、w、la、gd、y、yb以及lu以外,即使单独或者复合地少量含有v、cr、mn、co、ni、cu、ag以及mo等各种过渡金属成分,也会发生玻璃着色,具有吸收可视范围的特定波长的性质,因此实际上不含有为佳。

[0122]

此外,pb、th、cd、tl、os、be以及se的各种成分,近年来作为有害的化学物质,有对其应用加以控制的趋势,不仅对玻璃的生产工艺,还对加工工艺以及产品化后的处理都有必要采取环保措施。因此,在重视环境方面的影响时,实际上不含有这些成分为佳。

[0123]

在本发明的微晶玻璃中,作为玻璃组成,可以仅由上述成分组成,但在不严重损害玻璃特性的范围内,也可以添加其他成分。例如,可以添加teo2成分、bi2o3成分等。

[0124]

[微晶玻璃的物理性质]

[0125]

优选地,本发明的微晶玻璃具有下述特性。

[0126]

优选地,本发明的微晶玻璃,其耐失透性较高,更具体地说,具有较低的液相温度。即,本发明的玻璃液相温度的上限,优选为1420℃,更加优选为1380℃,更优选为1340℃,最优选为1300℃。由此,即使在较低的温度下流出熔融玻璃,也能够降低从熔融状态形成玻璃时的失透,还可以降低对使用微晶玻璃的基板以及光学特性的影响。另外,由于即使降低玻璃的熔解温度也能够使玻璃成形,因此可以抑制铂装置和模具发生劣化,而且还可以抑制玻璃成形时耗费的能源,降低玻璃的生产成本。

[0127]

另一方面,对本发明的玻璃液相温度的下限并没有特殊限定,根据本发明制得的玻璃的液相温度的下限,优选为1000℃,更加优选为1100℃,更优选为1200℃。

[0128]

在这里,所谓液相温度是耐失透性的指标,在本说明书中,将用以下方法测定的值作为液相温度。首先,向容量为50ml的铂坩埚放入30cc玻璃屑状的玻璃样品,在1500℃下保持,使其处于完全熔融状态。其次,在降温至规定温度并保持12小时之后,取出到炉外进行冷却,观察玻璃表面以及玻璃中有无结晶。对于该规定温度,分别以每10℃为单位进行观察直至1200℃,在该规定温度中,以看不到结晶的最低温度作为液相温度。

[0129]

本发明的微晶玻璃,液相温度下玻璃熔液的粘度为10dpa

·

s以上。由于具有这样的粘度,因此可以抑制条纹的产生,从熔化玻璃成形为薄板或者通过直接压制法成形。因此,本发明的玻璃,液相温度下玻璃熔液的粘度,优选为10dpa

·

s以上,更加优选为100dpa

·

s以上,更优选为350dpa

·

s以上,最优选为500dpa

·

s以上。

[0130]

本发明的微晶玻璃,1400℃下玻璃熔液的粘度优选为1000dpa

·

s以下。由于具有这样的粘度,可以抑制消泡性的降低或者澄清时因温度过度升高而引起的玻璃生产设备的劣化、杂质的混入以及玻璃熔液的还原着色。因此,本发明的玻璃,1400℃下玻璃熔液的粘度,优选为1000dpa

·

s以下,更加优选为800dpa

·

s以下,更优选为650dpa

·

s以下,最优选为500dpa

·

s以下。

[0131]

本发明的微晶玻璃,维克斯硬度[hv]优选为600以上。由于具有这样的硬度,因此可以抑制发生划痕,并能够提高机械强度。因此,本发明的微晶玻璃的维克斯硬度[hv],优选为600以上,更加优选为650以上,更优选为700以上,最优选为730以上。

[0132]

本发明的微晶玻璃基板,可以通过离子交换处理形成压缩应力层,实施化学强化。在形成压缩应力层时,压缩应力层的压缩应力值优选为300mpa以上。由于具有这样的压缩应力值,可以抑制裂纹的延伸并提高机械强度。因此,在实施化学强化时,本发明的微晶玻璃基板,压缩应力层的压缩应力值优选为300mpa以上,更优选为600mpa以上,最优选为800mpa以上。

[0133]

本发明的微晶玻璃基板的压缩应力层的厚度,优选为1μm以上。由于压缩应力层具有这样的厚度,因此即使在微晶玻璃基板上产生较深的裂纹,也能够抑制裂纹延伸或基板断裂。因此,压缩应力层的厚度优选为1μm以上,更优选为5μm以上,最优选为8μm以上。

[0134]

本发明的微晶玻璃基板,优选为,即使将130g的钢球从100cm的高度落向基板也不会发生断裂。由于具有这样的耐冲击性,因此在作为保护构件使用时能够承受下落或者碰撞时的冲击。因此,即使使130g的钢球下落也不会发生断裂的下落高度,优选为100cm,更优选为150cm,最优选为180cm。

[0135]

[生产方法]

[0136]

本发明的微晶玻璃,例如可以通过如下所述进行制造。即,将原料均匀地混合以使上述各种成分在规定含量的范围内,将制得的混合物放入铂制或石英制的坩埚中,根据玻璃组成的熔化难易度,在电炉或燃气炉中在1300~1540℃的温度范围内进行5~24小时熔化,搅拌使其均匀后,降至适当的温度并浇铸到模具中,缓慢冷却。

[0137]

[毛坯玻璃的成形]

[0138]

本发明的微晶玻璃的毛坯玻璃,可以通过众所周知的方法进行熔解成形。此外,对使玻璃熔融体成形的方法并不加以限定。

[0139]

[毛坯玻璃的结晶化]

[0140]

本发明的微晶玻璃的毛坯玻璃,在成形后或成形加工后进行热处理,在玻璃内部均匀地析出结晶。该热处理可以通过1阶段进行,但优选为通过2阶段的温度进行热处理。即,首先通过在第1温度下进行热处理而进行核形成工艺,在该核形成工艺之后,通过在比核形成工艺还高的第2温度下进行热处理,从而进行结晶生长工艺。将在第1温度下进行的热处理称为第1热处理,在第2温度下进行的热处理称为第2热处理。

[0141]

另外,通过在1阶段的温度下进行热处理,可以连续地进行核形成工艺与结晶生长工艺。即,升温至规定的热处理温度,在达到该热处理温度之后,将其温度保持一定的时间,然后,可以进行降温。

[0142]

为了使微晶玻璃得到所期望的物理性质,优选的热处理条件如下所述。

[0143]

第1温度优选为600℃~750℃。也可以省略第1热处理。第2温度优选为650℃~850℃。

[0144]

在第1温度下的保持时间,优选为0分~2000分,最优选为180分~1440分。

[0145]

在第2温度下的保持时间,优选为0分~600分,最优选为60分~300分。

[0146]

在1阶段的温度下进行热处理时,热处理的温度优选为在600℃~800℃的范围,为了能够析出所期望的晶相,更加优选为在630℃~770℃的范围。另外,在热处理温度下的保持时间,为了能够析出所期望的晶相,优选为0分~500分,更加优选为60分~300分。

[0147]

此外,所谓保持时间0分,是指在达到其温度之后不到1分钟时又开始降温或升温。

[0148]

本发明的玻璃或微晶玻璃,可以利用例如研磨以及抛光加工的方法等,制造玻璃成形体。即,可以对玻璃或微晶玻璃进行研磨以及抛光等机械加工而制造玻璃成形体。通过将玻璃成形体加工成薄板状,可以制得以本发明的微晶玻璃为基材的微晶玻璃基板。此外,制造玻璃成形体的方法,并不限定于这些方法。

[0149]

本发明的微晶玻璃基板,为了进一步提高机械强度,可以形成压缩应力层。本发明的微晶玻璃,除了通过析出结晶可以预先提高机械特性之外,还可以通过形成压缩应力层而获得更高的强度。

[0150]

作为压缩应力层的形成方法,例如,有使微晶玻璃基板的表层存在的碱性成分与比其离子半径大的碱性成分进行交换反应,在表层形成压缩应力层的化学强化法。另外,还有对微晶玻璃基板进行加热,然后快速冷却的热强化法、以及向微晶玻璃基板的表层注入离子的离子注入法。

[0151]

化学强化法可以利用如下工艺实施。使微晶玻璃基板,与对含有钾或钠的盐例如硝酸钾(kno3)、硝酸钠(nano3)或者其复合盐进行加热至350~500℃的熔化盐接触或浸泡0.1~12小时。由此,表面附近的玻璃相中存在的锂成分(li

+

离子)或钠成分(na

+

离子),与比这些离子半径大的碱性成分即钠成分(na

+

离子)或钾成分(k

+

离子)进行离子交换反应。其结果,在基板表面部形成有压缩应力层。

[0152]

通过化学强化法进行离子交换,本发明的微晶玻璃可以形成压缩应力值为300mpa以上且厚度为1μm以上的压缩应力层。根据较优选的方式,可以形成具有600mpa以上压缩应力值的压缩应力层,根据最优选的方式,还可以形成具有800mpa以上压缩应力值的压缩应力层。另外,根据较优选的方式,可以形成具有5μm以上厚度的压缩应力层,根据最优选的方式,还可以形成具有8μm以上厚度的压缩应力层。

[0153]

对热强化法并不加以特殊限定,例如,在对微晶玻璃基板加热至300℃~600℃之后,实施水冷及/或气冷等快速冷却,根据玻璃基板的表面与内部的温度差可以形成压缩应力层。此外,还可以通过与上述化学处理法进行组合,更有效地形成压缩应力层。

[0154]

【实施例】

[0155]

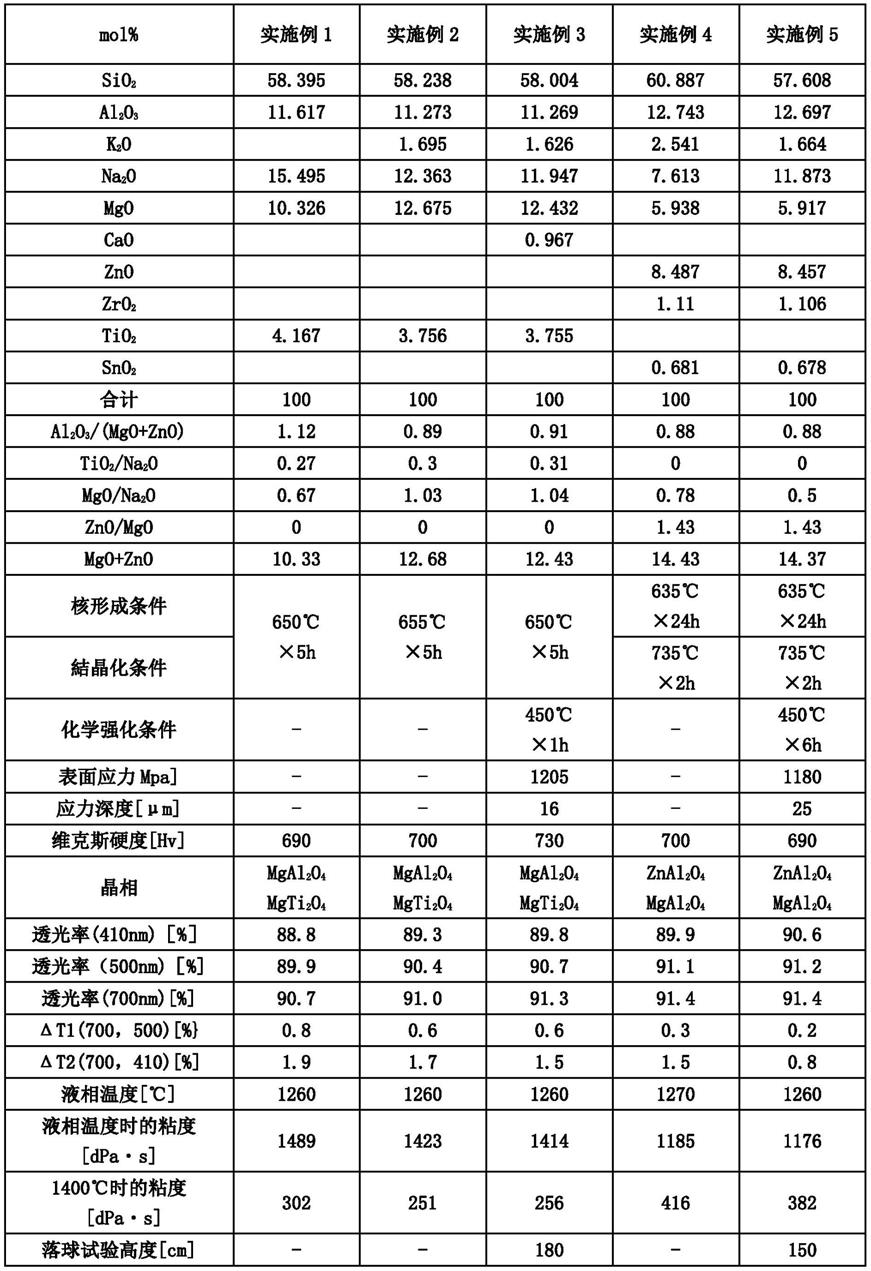

将本发明的实施例的微晶玻璃以及基板记录在表格中。本发明的实施例的微晶玻璃如下所述一样进行制造。首先,作为各种成分的原料,选择各自相应的氧化物、氢氧化物、碳酸盐、硝酸盐、氟化物、氯化物、氢氧化物以及偏磷酸化合物等原料,对这些原料按照表格所示的各实施例的组成比例进行称重,并均匀混合。其次,将混合后的原料放入铂坩埚中,根据玻璃组成的熔化难易度在电炉中1300~1550℃的温度范围内熔化5~24小时。然后,对熔化后的玻璃进行搅拌使其均匀后铸入到模具等,缓慢冷却而制得毛坯玻璃。

[0156]

对于所得到的毛坯玻璃,为了进行核形成以及结晶化,实施1阶段或2阶段的热处理而制造微晶玻璃。在实施例1至3以及36至38中进行1阶段的热处理,在其他实施例中进行2阶段的热处理。在表中,第1阶段的热处理条件记录在“核形成条件”栏中,第2阶段的热处理条件记录在“结晶化条件”栏中。热处理的温度以及在其温度下的保持时间如表所述。

[0157]

对所制造的微晶玻璃进行切割以及研磨,使其形成为40mm角、厚度超过1mm的形状,对相对面进行平行抛光,以使其厚度达到1mm,得到微晶玻璃基板。

[0158]

在这里,对于“化学强化条件”栏所述的实施例,通过将对相对面进行平行抛光后的微晶玻璃浸泡在kno3熔化盐中而进行化学强化,得到微晶玻璃基板。浸泡熔化盐的温度以及浸泡时间,如表中的“化学强化条件”栏所述。

[0159]

实施例的微晶玻璃的可见光透射率,对于1mm厚度进行相对面平行抛光的微晶玻璃,利用日立高新技术制u

‑

4000形分光光度计测定240~800nm的分光透射率,求得410nm、500nm、700nm的分光透射率。透射率是包含表面反射损耗的值。在表中,波长700nm的透光率与波长500nm的透光率之差记录在“δt1(700,500)”栏中,波长700nm的透光率与波长410nm的透光率之差记录在“δt2(700,410)”栏中。

[0160]

实施化学强化的微晶玻璃基板的表面的压缩应力值与压缩应力层的厚度,利用折原制作所制的玻璃表面应力仪fsm

‑

6000le进行测定。作为测定条件以样品的折射率为1.54、光学弹性常数为28.8[(nm/cm)/mpa]进行计算。

[0161]

另外,实施例的微晶玻璃基板的维克斯硬度,用以相对面夹角为136

°

的金刚石四角锥压头在试验面上压入金字塔形状的凹陷时的负荷(n)除以通过凹陷的长度计算出的表面积(mm2)的值表示。利用明石制作所制的显微硬度计mvk

‑

e,使试验负荷为9.80(n)、保持时间为15(秒)进行。另外,对于“化学强化条件”栏所述的实施例,在化学强化后的基板上进行。

[0162]

实施例中化学强化前的微晶玻璃的晶相,利用x射线衍射分析装置(philips制x’pert

‑

mpd),通过在x射线衍射图案上显示的峰值的角度、以及根据需要利用temedx(日本电子制jem2100f)进行辨别。

[0163]

实施例中微晶玻璃的“液相温度”,向容量为50ml的铂坩埚放入30cc玻璃屑状的玻璃样品并在1500℃下使其处于完全熔融状态,降温至规定温度并保持12小时,取出至炉外进行冷却后,观察玻璃表面以及玻璃中有无结晶,求得看不到结晶的最低温度。降温时的规定温度,以每10℃为单位实施直至1200℃的温度。

[0164]

玻璃熔液的粘度,利用落球式粘度计(opt企业制)进行测定,求得液相温度时以及1400℃下的粘度。

[0165]

对于进行落球试验的实施例,在“落球试验高度”栏中记录了数值。落球试验高度,表示将对40mm角

×

1.3mm厚的两表面进行抛光的试验对象的基板放置在橡胶片上,使130g的钢球从规定高度落下,基板不发生断裂而能够承受的冲击的最大落球高度。具体地说,试验从落球高度100cm开始实施,在不发生断裂的情况下,向150cm、180cm改变高度而实施。另外,对于“化学强化条件”栏所述的实施例,以化学强化后的基板为试验对象。

[0166]

此外,在实施例中记录为180cm的试验,表示即使从180cm的高度使钢球落下也不发生断裂而承受了冲击,表示即使在其以上的高度也可能不断裂。

[0167]

表1

[0168][0169]

表2

[0170][0171]

表3

[0172][0173]

表4

[0174][0175]

表5

[0176][0177]

表6

[0178][0179]

表7

[0180][0181]

表8

[0182][0183]

如表所示,本发明的实施例的微晶玻璃,可以得到所期望的透射性以及色彩平衡。

[0184]

因此,本发明的实施例的微晶玻璃,在1mm厚度中,波长500nm的透光率均超过

85%。另外,在1mm厚度中,波长700nm的透光率与波长500nm的透光率之差均在1.5%以内。另外,波长700nm的透光率与波长410nm的透光率之差均在5.0%以内。因此,可以表明本发明的实施例的微晶玻璃,可见光透射率以及色彩平衡良好。

[0185]

另外,本发明的实施例的微晶玻璃,熔解时的耐失透性以及熔融性与成形性良好,同时还可以得到所期望的晶相。

[0186]

可以表明,本发明的基板,即使是微晶玻璃也能够通过化学强化得到较高的压缩应力,在短时间内可以形成较深的压缩应力层。

[0187]

因此,可以表明,本发明的实施例的微晶玻璃以及基板具有所期望的透射性以及色彩平衡,而且具有较高的机械强度。

[0188]

以上,通过示例对本发明进行了详细说明,但本实施例的目的仅仅是示例,应该理解,在不脱离本发明的思想以及范围的情况下,本领域的技术人员可以进行多种变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1